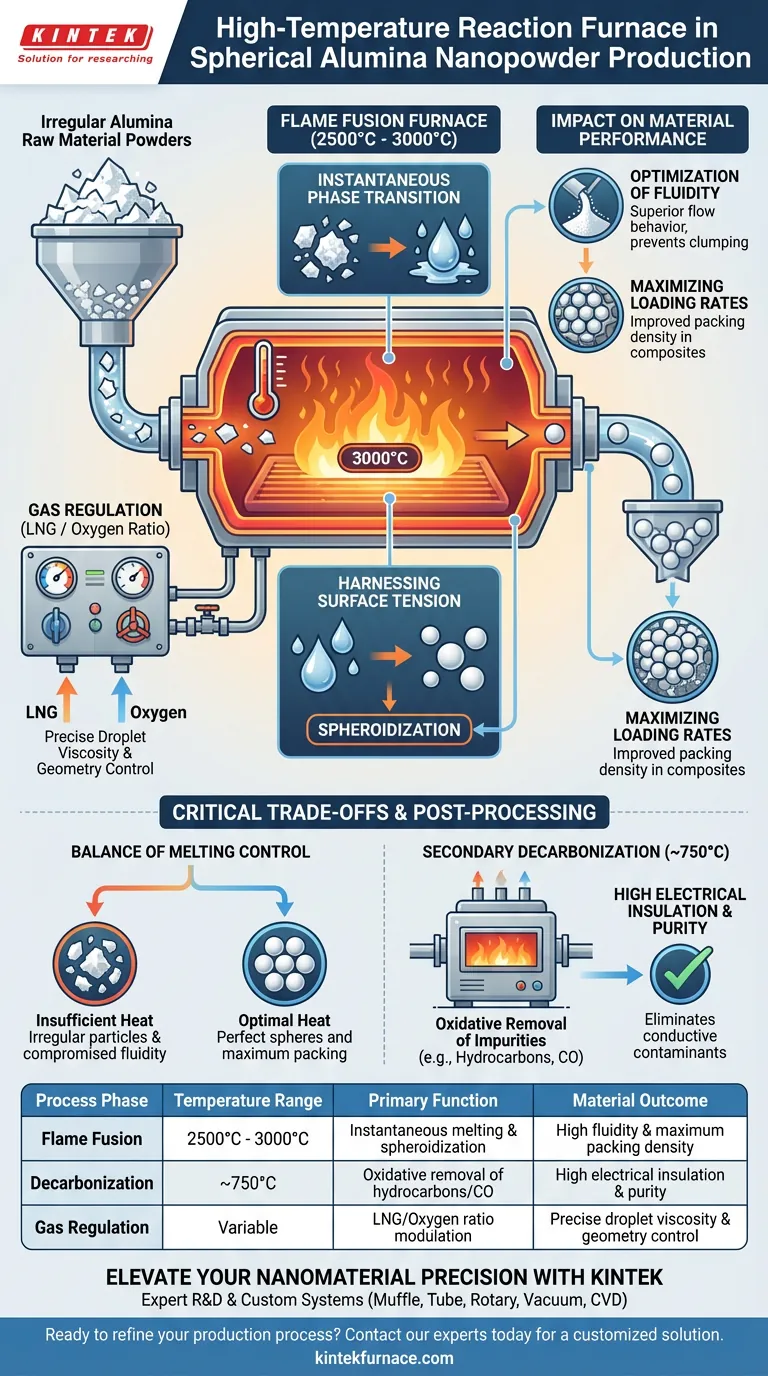

Der Hochtemperatur-Reaktionsrohrofen fungiert als primäres Umwandlungsgefäß im Flammenfusionsprozess und ist für die morphologische Veränderung des Materials verantwortlich. Er erzeugt eine extreme thermische Umgebung, speziell zwischen 2500 und 3000 Grad Celsius, um unregelmäßige Aluminiumoxid-Rohmaterialpulver augenblicklich zu flüssigen Tröpfchen zu schmelzen.

Die Kernfunktion des Ofens besteht darin, durch präzises Wärmemanagement eine schnelle Sphäroidisierung zu ermöglichen. Durch die Kontrolle der Verbrennungsatmosphäre bestimmt der Ofen die Oberflächenspannung der geschmolzenen Tröpfchen, was direkt die Partikelgeometrie und die Fähigkeit des Endmaterials bestimmt, sich in Verbundanwendungen effizient zu packen.

Der Mechanismus der Sphäroidisierung

Sofortiger Phasenübergang

Die grundlegende Rolle des Ofens besteht darin, den hohen Schmelzpunkt von Aluminiumoxid zu überwinden.

Durch Aufrechterhaltung von Temperaturen von 2500 bis 3000 Grad Celsius zwingt der Ofen das Rohpulver zu einem sofortigen Phasenübergang von fest zu flüssig.

Dieses schnelle Schmelzen ist entscheidend, um sicherzustellen, dass jedes Partikel vollständig geschmolzen ist, bevor es die thermische Zone verlässt.

Nutzung der Oberflächenspannung

Sobald das Aluminiumoxid verflüssigt ist, übernimmt die Physik.

Die Ofenumgebung ermöglicht es den flüssigen Tröpfchen, sich aufgrund der Oberflächenspannung von selbst zu perfekten Kugeln zu formen.

Diese Umwandlung von unregelmäßigen, gezackten Partikeln zu glatten Kugeln ist der definierende Mehrwert des Flammenfusionsprozesses.

Kontrolle der Schmelze durch Gasverhältnisse

Der Ofen ist nicht nur eine Wärmequelle, sondern eine abstimmbare Reaktionskammer.

Betreiber passen das Fließratenverhältnis von verflüssigtem Erdgas (LNG) und Sauerstoff an, um die Flammencharakteristik zu modulieren.

Diese präzise Steuerung reguliert den Schmelzgrad des Pulvers und stellt sicher, dass die Tröpfchen die richtige Viskosität und Oberflächenspannung für eine effektive Zirkularisierung aufweisen.

Auswirkungen auf die Materialleistung

Optimierung der Fließfähigkeit

Die im Ofen erzeugte sphärische Form verändert drastisch, wie sich das Pulver in der Masse verhält.

Sphärische Pulver weisen eine überlegene Fließfähigkeit auf, wodurch sie sich wie eine Flüssigkeit verhalten, anstatt wie gezackter Staub zu verklumpen.

Maximierung der Beladungsraten

Da die Partikel sphärisch sind, können sie enger zusammengepackt werden.

Dies verbessert die Beladungsrate in Verbundwerkstoffen, wodurch Hersteller mehr funktionelles Aluminiumoxid in ein bestimmtes Volumen Harz oder Bindemittel einbringen können.

Kritische Kompromisse und Nachbearbeitung

Das Gleichgewicht der Schmelzkontrolle

Das Erreichen perfekter Kugeln erfordert ein feines Gleichgewicht im LNG/Sauerstoff-Verhältnis.

Wenn die Temperatur oder die Verweilzeit unzureichend ist, schmilzt das Pulver nicht vollständig, was zu unregelmäßigen Formen führt, die die Fließfähigkeit beeinträchtigen.

Umgekehrt müssen aggressive thermische Umgebungen kontrolliert werden, um die Partikelgrößenverteilung aufrechtzuerhalten.

Die Rolle der sekundären Entkohlung

Während der Fusionsrohrofen bei bis zu 3000 °C zur Formgebung der Partikel arbeitet, entfernt er nicht notwendigerweise alle Verunreinigungen.

Ein sekundärer Hochtemperaturprozess, der oft bei 750 Grad Celsius durchgeführt wird, ist für die Entkohlung erforderlich.

Dieser Schritt nutzt oxidative Reaktionen, um adsorbierte Verunreinigungen wie Acetaldehyd, Kohlenwasserstoffe und Kohlenmonoxid zu entfernen.

Ohne diese sekundäre Wärmebehandlung können Restkohlenstoffe thermische Beständigkeit oder unerwünschte leitfähige Pfade erzeugen und die elektrischen Isolationseigenschaften des Endverbundstoffs untergraben.

Die richtige Wahl für Ihr Ziel treffen

Um die Wirksamkeit Ihrer Aluminiumoxid-Nanopulverproduktion zu maximieren, stimmen Sie Ihre Ofenparameter auf Ihre spezifischen Materialanforderungen ab:

- Wenn Ihr Hauptaugenmerk auf physikalischer Packung und Fluss liegt: Priorisieren Sie die präzise Steuerung des LNG/Sauerstoff-Verhältnisses im Bereich von 2500–3000 °C, um maximale Sphäroidisierung und Oberflächenspannung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf elektrischer Isolation liegt: Stellen Sie sicher, dass Ihr Prozess eine separate Entkohlungsphase bei 750 °C beinhaltet, um kohlenstoffhaltige Verunreinigungen zu eliminieren, die als leitfähige Verunreinigungen wirken.

Der Ofen ist nicht nur ein Heizgerät, sondern ein Präzisionswerkzeug zur gleichzeitigen Gestaltung der Partikelgeometrie und der Oberflächenchemie.

Zusammenfassungstabelle:

| Prozessphase | Temperaturbereich | Hauptfunktion | Materialergebnis |

|---|---|---|---|

| Flammenfusion | 2500°C - 3000°C | Sofortiges Schmelzen & Sphäroidisierung | Hohe Fließfähigkeit & maximale Packungsdichte |

| Entkohlung | ~750°C | Oxidative Entfernung von Kohlenwasserstoffen/CO | Hohe elektrische Isolation & Reinheit |

| Gasregelung | Variabel | Modulation des LNG/Sauerstoff-Verhältnisses | Präzise Kontrolle der Tröpfchenviskosität & Geometrie |

Verbessern Sie Ihre Nanomaterial-Präzision mit KINTEK

Erschließen Sie überlegene Materialleistung mit fortschrittlicher thermischer Technik. Ob Sie sphärisches Aluminiumoxid für Hochbeladungsverbundwerkstoffe optimieren oder durch präzise Entkohlung Spitzenwerte bei der elektrischen Isolation sicherstellen, KINTEK bietet die Expertise, die Sie benötigen.

Unterstützt durch fachkundige F&E und erstklassige Fertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen an. Alle unsere Labortemperaturöfen sind vollständig anpassbar, um die einzigartigen atmosphärischen und thermischen Anforderungen Ihrer spezifischen Anwendung zu erfüllen.

Bereit, Ihren Produktionsprozess zu verfeinern? Kontaktieren Sie noch heute unsere Experten, um eine maßgeschneiderte Ofenlösung zu entwerfen, die Materialexzellenz garantiert.

Visuelle Anleitung

Referenzen

- Seul-Ki Kim, Eun Young Jung. Fabrication and Characterization of Al2O3-Siloxane Composite Thermal Pads for Thermal Interface Materials. DOI: 10.3390/ma17040914

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Warum ist eine Einkapselung mit hBN oder Graphen beim TMD-Glühen erforderlich? Schutz Ihrer 2D-Materialien

- Was ist der Hauptvorteil eines Industrieofens für den Tischbetrieb?Kompakte Leistung für platzsparende Labore

- Warum muss für Aluminium-Silizium-Legierungen kontinuierlich Argon von ultrahoher Reinheit zugeführt werden? Gewährleistung der Genauigkeit der Viskositätsdaten

- Wie beeinflusst ein temperaturprogrammiertes System die Bildung von Molybdänkarbid? Leitfaden zur Experten-Katalysatorsynthese

- Was sind die Einschränkungen der PVD-Beschichtung? Herausforderungen für eine optimale Oberflächentechnik meistern

- Was sind die Vorteile der künstlichen Sekundäralterungswärmebehandlung bei Aluminiumlegierungsteilen? Erhöhung der Streckgrenze

- Wie profitiert die alkalische thermische Behandlung mit Sauerstoffanreicherung von hochreinem Zellstoff? Erzielen Sie eine überlegene Faserausbeute

- Was ist die Bedeutung der Verwendung unterschiedlicher Größen von Stahl-Arbeitsampullen? Präzision vs. Effizienz in der Laborforschung