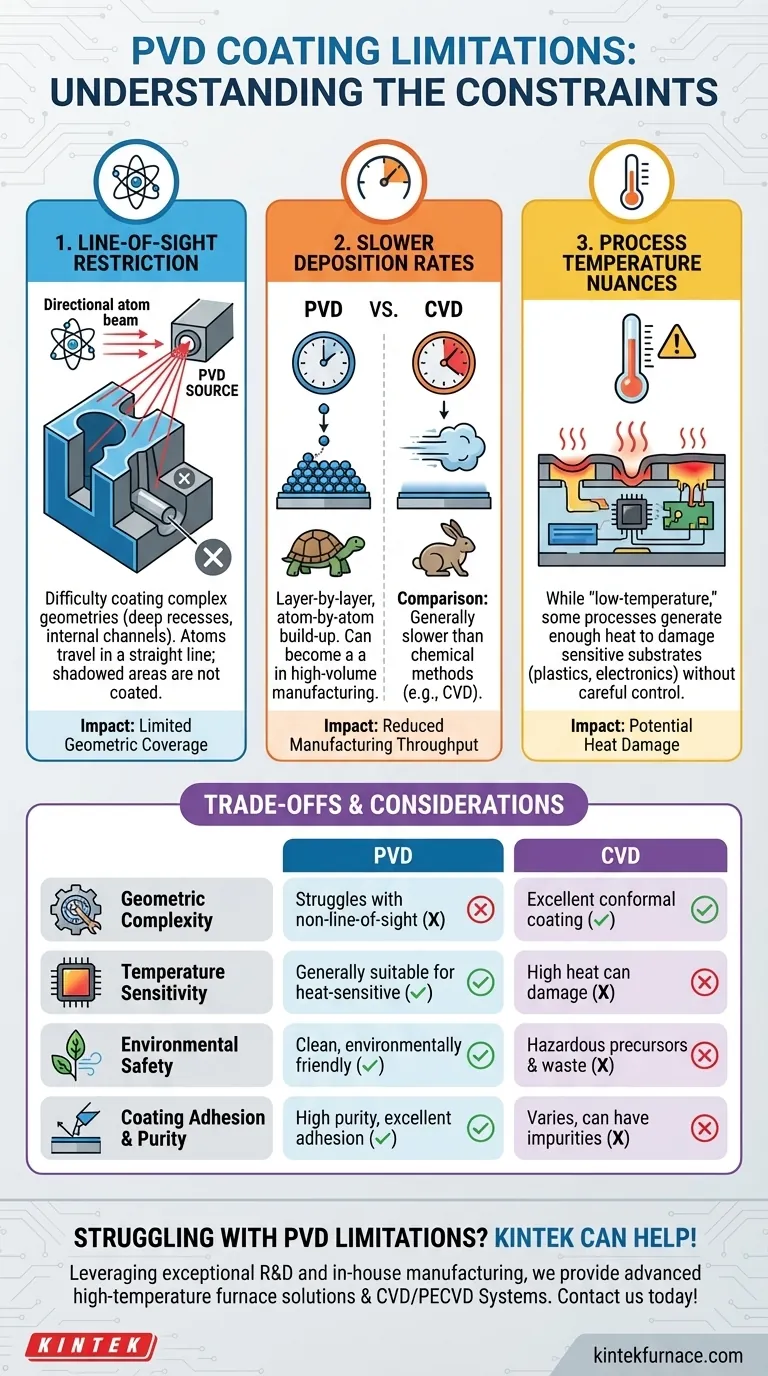

Obwohl Physical Vapor Deposition (PVD) eine leistungsstarke und vielseitige Methode zur Oberflächentechnik ist, ist sie keine universelle Lösung. Ihre Haupteinschränkungen liegen in ihrer Abhängigkeit von einer direkten Sichtverbindung zwischen der Beschichtungsquelle und der Zieloberfläche, was die Beschichtung komplexer Geometrien erschwert, sowie in ihren im Allgemeinen langsameren Abscheidungsraten im Vergleich zu anderen Methoden, was den Fertigungsdurchsatz beeinträchtigen kann. Obwohl PVD ein Niedertemperaturverfahren ist, können empfindliche Substrate ohne sorgfältige Prozesskontrolle dennoch beeinträchtigt werden.

Die zentralen Einschränkungen von PVD sind keine Mängel der Technologie, sondern inhärente Konsequenzen ihres physikalischen Sichtlinienmechanismus. Das Verständnis hierfür ermöglicht es Ihnen, PVD für Anwendungen auszuwählen, bei denen seine Präzision eine Stärke ist, und es zu vermeiden, wenn geometrische Komplexität oder Geschwindigkeit die Hauptanliegen sind.

Die zentralen Einschränkungen von PVD erklärt

Um PVD effektiv nutzen zu können, müssen Sie das „Warum“ hinter seinen Einschränkungen verstehen. Diese Einschränkungen ergeben sich direkt aus der Physik des Prozesses selbst.

Die „Sichtlinien“-Einschränkung

PVD funktioniert, indem ein Feststoffmaterial (das „Target“) mit Ionen bombardiert wird, wodurch Atome herausgelöst werden, die in einer geraden Linie durch ein Vakuum zur Substratoberfläche wandern und sich dort ablagern.

Das bedeutet, dass eine Oberfläche, die sich nicht direkt im Weg dieser wandernden Atome befindet, nicht beschichtet wird. Dies ist eine erhebliche Einschränkung für Teile mit tiefen Vertiefungen, internen Kanälen oder komplexen dreidimensionalen Formen.

Langsamere Abscheidungsraten

Der PVD-Prozess baut die Beschichtungsschicht Atom für Atom auf. Diese physikalische Abscheidung ist von Natur aus kontrollierter, aber auch langsamer als chemische Prozesse.

Im Vergleich zu einer Alternative wie der chemischen Gasphasenabscheidung (CVD) kann die geringere Abscheidungsrate von PVD bei der Massenproduktion zu einem Engpass werden und potenziell die Zykluszeit und die Kosten pro Teil erhöhen.

Die Nuance der Prozesstemperatur

PVD ist zu Recht als „Niedertemperaturverfahren“ bekannt, insbesondere im Vergleich zu der sehr hohen Hitze, die für CVD erforderlich ist. Dies macht es ideal für viele wärmeempfindliche Materialien.

Allerdings ist „Niedertemperatur“ relativ. Einige PVD-Prozesse können immer noch genug Wärme erzeugen, um extrem empfindliche Substrate wie bestimmte Kunststoffe oder elektronische Komponenten zu beschädigen. Eine sorgfältige Steuerung und Regelung der Prozessparameter ist unerlässlich, um dieses Risiko zu mindern.

Abwägungen verstehen: PVD vs. Alternativen

Keine Beschichtungstechnologie existiert im Vakuum. Die richtige Auswahl erfordert, ihre Einschränkungen gegen ihre Vorteile abzuwägen und sie mit anderen Optionen wie der chemischen Gasphasenabscheidung (CVD) zu vergleichen.

Geometrische Komplexität und Abdeckung

PVD hat Schwierigkeiten mit Oberflächen, die nicht in direkter Sichtlinie liegen. Im Gegensatz dazu verwendet CVD ein Präkursorgas, das in komplexe Merkmale hinein- und um sie herumfließen kann, was zu einer hochgradig gleichmäßigen (oder „konformen“) Beschichtung auf allen freiliegenden Oberflächen, einschließlich interner Oberflächen, führt.

Substrat- und Temperaturempfindlichkeit

Dies ist ein wichtiger Kompromiss. Die niedrigeren Betriebstemperaturen von PVD machen es für eine Vielzahl von Materialien geeignet, darunter gehärtete Stähle, Legierungen und einige Polymere, die durch die hohe Hitze von CVD beschädigt würden.

Umwelt- und Sicherheitsaspekte

PVD ist ein sauberer, umweltfreundlicher Prozess, der minimale toxische Nebenprodukte erzeugt. CVD hingegen beinhaltet oft flüchtige und gefährliche chemische Vorläufer und kann toxische Abfälle erzeugen, die strenge und kostspielige Sicherheits- und Entsorgungsverfahren erfordern.

Beschichtungsadhesion und Reinheit

PVD-Beschichtungen sind bekannt für ihre hohe Reinheit und ausgezeichnete Haftung auf dem Substrat. Der Prozess findet in einem Hochvakuum statt, was das Einschließen von Verunreinigungen minimiert und zu einer sehr starken, dichten Beschichtung führt.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Entscheidung sollte von den kritischsten Anforderungen Ihres Projekts geleitet werden. Nutzen Sie diese Einschränkungen als Leitfaden, um das richtige Werkzeug für die jeweilige Aufgabe auszuwählen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer interner Geometrien liegt: Erwägen Sie Alternativen wie die chemische Gasphasenabscheidung (CVD), da die Sichtliniennatur von PVD ein erhebliches Hindernis darstellt.

- Wenn Ihr Hauptaugenmerk auf der hochvolumigen, schnellen Produktion liegt: Sie müssen die langsameren Abscheidungsraten von PVD gegen die höhere betriebliche Komplexität und die Umweltbedenken schnellerer Methoden abwägen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung wärmeempfindlicher Materialien liegt: PVD ist im Allgemeinen die überlegene Wahl, stellen Sie jedoch sicher, dass die Prozessparameter bei hochsensiblen Substraten streng kontrolliert werden.

- Wenn Ihr Hauptaugenmerk auf Umweltsicherheit und Beschichtungsreinheit liegt: PVD bietet einen deutlichen Vorteil mit minimalen toxischen Nebenprodukten und außergewöhnlich hohen Reinheitsergebnissen.

Das Verständnis dieser grundlegenden Einschränkungen ermöglicht es Ihnen, die Stärken von PVD genau dort einzusetzen, wo sie den größten Mehrwert liefern.

Zusammenfassungstabelle:

| Einschränkung | Wesentliche Auswirkung |

|---|---|

| Sichtlinienbeschränkung | Schwierige Beschichtung komplexer Geometrien, wie tiefe Vertiefungen oder interne Kanäle |

| Langsamere Abscheidungsraten | Reduzierter Fertigungsdurchsatz im Vergleich zu Methoden wie CVD |

| Nuancen der Prozesstemperatur | Mögliche Hitzeschädigung empfindlicher Substrate ohne sorgfältige Kontrolle |

Haben Sie Probleme mit den Einschränkungen der PVD-Beschichtung? KINTEK kann helfen! Durch die Nutzung außergewöhnlicher F&E- und Eigenfertigungskapazitäten bieten wir fortschrittliche Hochtemperatur-Ofenlösungen wie Muffel-, Rohr-, Rotationsöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen, unabhängig davon, ob Sie es mit komplexen Geometrien, Hochvolumenproduktion oder empfindlichen Materialien zu tun haben. Kontaktieren Sie uns noch heute, um die Effizienz Ihres Labors zu steigern und hervorragende Ergebnisse zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- HFCVD-Maschinensystem Ausrüstung für Ziehstein Nano-Diamant-Beschichtung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation

- Was ist die Anwendung der plasmaunterstützten chemischen Gasphasenabscheidung? Ermöglichen von Hochleistungsdünnschichten bei niedrigeren Temperaturen

- Wie funktioniert die plasmaunterstützte chemische Gasphasenabscheidung? Erzielung von Niedertemperatur-Dünnschichtabscheidung hoher Qualität

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen