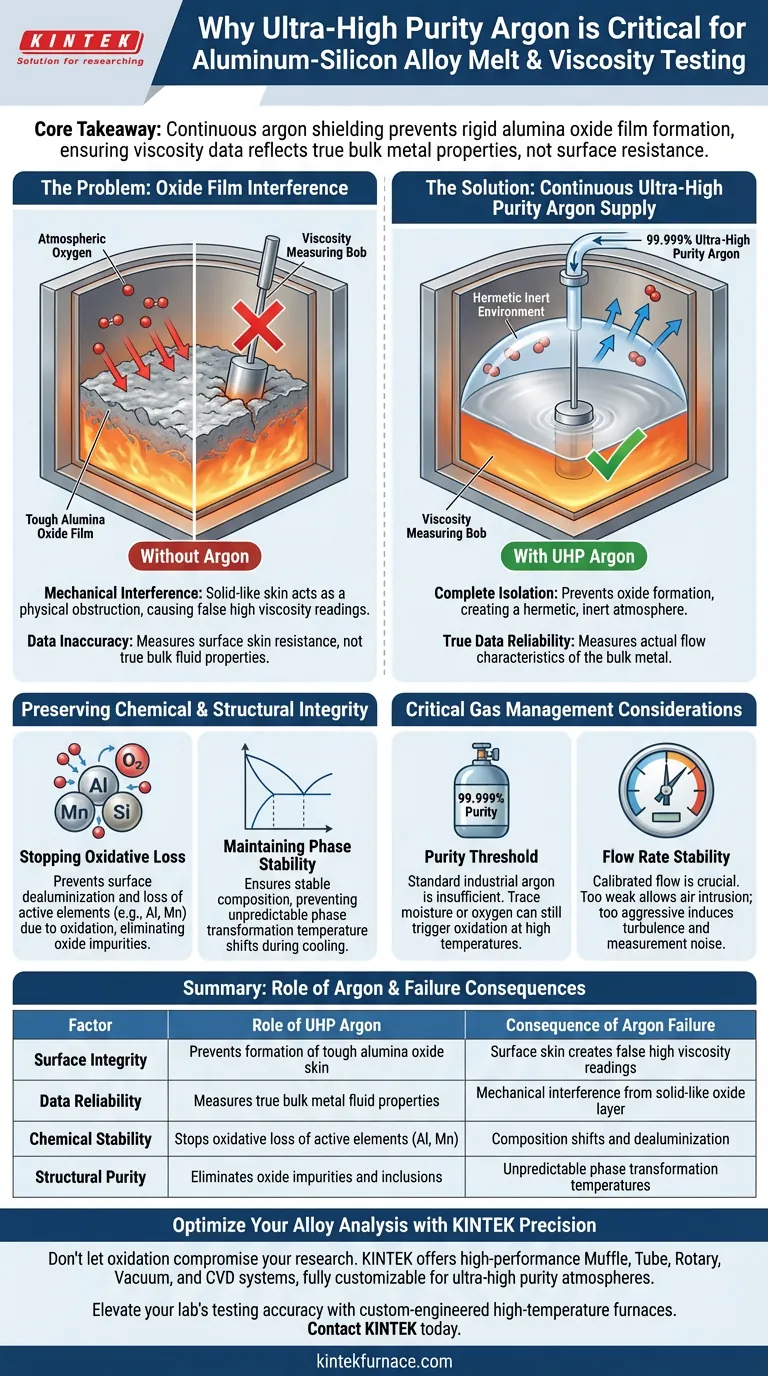

Die kontinuierliche Zufuhr von ultrareinem Argon ist zwingend erforderlich, um eine hermetische, inerte Umgebung zu schaffen, die geschmolzenes Aluminium vollständig von atmosphärischem Sauerstoff isoliert. Ohne diesen Schutz stört die Bildung eines zähen Oxidfilms auf der Metalloberfläche physikalisch die Messinstrumente, was zu fehlerhaften Viskositätsdaten führt, die den Widerstand der Oberflächenhaut und nicht die tatsächlichen Fließeigenschaften der Legierung widerspiegeln.

Kernbotschaft Die Hauptfunktion der Argonabschirmung besteht darin, die Bildung eines starren Aluminiumoxidfilms zu verhindern, der eine extrem hohe scheinbare Viskosität aufweist. Wenn sich dieser Film bildet, erzeugt er einen falschen Widerstand während der Prüfung, der die wahren Fließeigenschaften des Massenmetalls verschleiert und die gesammelten Daten ungültig macht.

Die Auswirkungen auf die Genauigkeit der Viskositätsdaten

Verhinderung mechanischer Störungen

Aluminium ist besonders bei Schmelztemperaturen sehr reaktiv mit Sauerstoff.

Ohne eine inerte Barriere bildet sich fast augenblicklich ein starker Aluminiumoxidfilm auf der Oberfläche der Schmelze.

Dieser Film ist keine Flüssigkeit; er ist eine zähe, festigkeitsähnliche Haut, die als physikalische Behinderung wirkt.

Isolierung des Massenverhaltens vs. Oberflächeneffekte

Die Viskositätsprüfung misst die innere Reibung oder den Fließwiderstand einer Flüssigkeit.

Wenn ein Oxidfilm vorhanden ist, erkennt das Messgerät den hohen mechanischen Widerstand des Oberflächenfilms und nicht des darunter liegenden flüssigen Metalls.

Dies führt zu Daten, die eine künstlich hohe Viskosität zeigen und die wahren rheologischen Eigenschaften des Massenmetalls nicht darstellen.

Bewahrung der chemischen und strukturellen Integrität

Verhinderung von oxidativem Verlust

Über physikalische Störungen hinaus verändert die Sauerstoffexposition die Legierung chemisch.

Aktive Elemente innerhalb der Legierung, wie Aluminium und Mangan, werden leicht oxidiert und effektiv aus der Matrix "verloren".

Ultrareines Argon (99,999 %) verhindert diese Oberflächen-Dealuminisierung und die Einführung von Oxidverunreinigungen.

Aufrechterhaltung der Phasenstabilität

Der oxidative Verlust von Legierungskomponenten verändert die chemische Zusammensetzung der verbleibenden Flüssigkeit.

Diese Zusammensetzungsänderung kann die Phasenumwandlungstemperaturen verändern, was zu unvorhersehbarem Verhalten während des Abkühlens und Erstarrens führt.

Die Argonabschirmung stellt sicher, dass die Zusammensetzung der Legierung stabil bleibt, und garantiert, dass die Testergebnisse mit der beabsichtigten Funktionsleistung des Materials korrelieren.

Kritische Überlegungen zum Gasmanagement

Der Reinheitsschwellenwert

Die Verwendung von industriellem Standardargon ist für hochpräzise Tests oft nicht ausreichend.

Spuren von Feuchtigkeit oder Sauerstoff in minderwertigem Gas können bei erhöhten Temperaturen immer noch Oxidation auslösen.

Sie müssen ultrareines Argon verwenden, um den vollständigen Ausschluss von Verunreinigungen zu gewährleisten.

Stabilität der Durchflussrate

Während die Zufuhr kontinuierlich sein muss, muss die Durchflussrate sorgfältig kalibriert werden.

Ein zu schwacher Fluss kann dazu führen, dass atmosphärische Luft in die Ofenkammer diffundiert.

Ein zu aggressiver Fluss kann jedoch Turbulenzen in der Schmelze verursachen, die physikalisches Rauschen in die Viskositätsmessung einbringen.

Gewährleistung der Datenzuverlässigkeit

Um wissenschaftlich valide Viskositätsmessungen für Aluminium-Silizium-Legierungen zu erzielen, wenden Sie die folgenden Protokolle an:

- Wenn Ihr Hauptaugenmerk auf rheologischer Genauigkeit liegt: Stellen Sie sicher, dass die Argonzufuhr vor Beginn des Erhitzens aktiv ist, um die anfängliche Bildung einer Oxidkruste zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Mikrostrukturanalyse liegt: Halten Sie die inerte Atmosphäre bis zur Festkörperbehandlungsstufe aufrecht, um Oberflächen-Dealuminisierung und das Eindringen von Verunreinigungen zu verhindern.

Wahre Datengenauigkeit erfordert die Messung des Metalls, nicht der Oxidkruste, die es bildet.

Zusammenfassungstabelle:

| Faktor | Rolle von ultrareinem Argon | Folge des Argonversagens |

|---|---|---|

| Oberflächenintegrität | Verhindert die Bildung einer zähen Aluminiumoxidkruste | Oberflächenkruste erzeugt falsch hohe Viskositätswerte |

| Datenzuverlässigkeit | Misst wahre Massenmetall-Fließeigenschaften | Mechanische Störung durch festigkeitsähnliche Oxidschicht |

| Chemische Stabilität | Stoppt oxidativen Verlust von aktiven Elementen (Al, Mn) | Zusammensetzungsverschiebungen und Dealuminisierung |

| Strukturelle Reinheit | Eliminiert Oxidverunreinigungen und Einschlüsse | Unvorhersehbare Phasenumwandlungstemperaturen |

Optimieren Sie Ihre Legierungsanalyse mit KINTEK Precision

Lassen Sie nicht zu, dass Oberflächenoxidation Ihre Forschungsdaten beeinträchtigt. Bei KINTEK wissen wir, dass eine genaue rheologische und mikrostrukturelle Analyse mit einer kontrollierten Umgebung beginnt. Mit fachkundiger F&E und Fertigung bieten wir Hochleistungs-Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme an – alle vollständig anpassbar, um die ultrareinen Atmosphären aufrechtzuerhalten, die Ihre Hochtemperatur-Laborarbeiten erfordern.

Bereit, die Testgenauigkeit Ihres Labors zu verbessern? Kontaktieren Sie uns noch heute, um zu erfahren, wie unsere kundenspezifisch entwickelten Hochtemperaturöfen die stabile, inerte Umgebung bieten können, die Ihre Aluminium-Silizium-Legierungsprüfungen erfordern.

Visuelle Anleitung

Referenzen

- Antonia P. Betzou, Prakash Srirangam. Effect of Melt Superheat and Shear Rate on Viscosity of Aluminium–Silicon Alloys. DOI: 10.1007/s11663-025-03626-4

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Kondensationsrohr-Ofen zur Magnesiumgewinnung und -reinigung

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Was ist der synergistische Effekt von industrieller Flugasche in Rübenschnitzel-porösen Kohlenstoffen? Verbesserung der 3D-Strukturleistung

- Wie wird ein industrieller Hochtemperatur-Muffelofen zur Beta-Abschreckbehandlung von Zr-2,5%Nb-Legierungen eingesetzt?

- Was ist der Zweck des schnellen Abschreckens? Erfassen Sie präzise Hochdruckdaten sofort

- Was sind die Vorteile der Überschall-Inertgasabkühlung bei DGCC? Transformation der Wärmebehandlung und Mikrostrukturkontrolle

- Was ist die Funktion eines Massendurchflussreglers (MFC)? Präzise Ethanol-Dampfzuführung für die Graphensynthese erreichen

- Warum wird ein Vakuum-Gefriertrockner für Vivianit verwendet? Optimieren Sie Ihre LFP-Synthese mit überlegener Vorläuferintegrität

- Wie verbessern regenerative Brenner die Energieeffizienz von Brammenheizöfen? Leistungssteigerung um 50 %

- Was ist der Zweck der Hochtemperaturkalzinierung von Diatomeenerde? Steigerung der Reaktivität für die Geopolymerherstellung