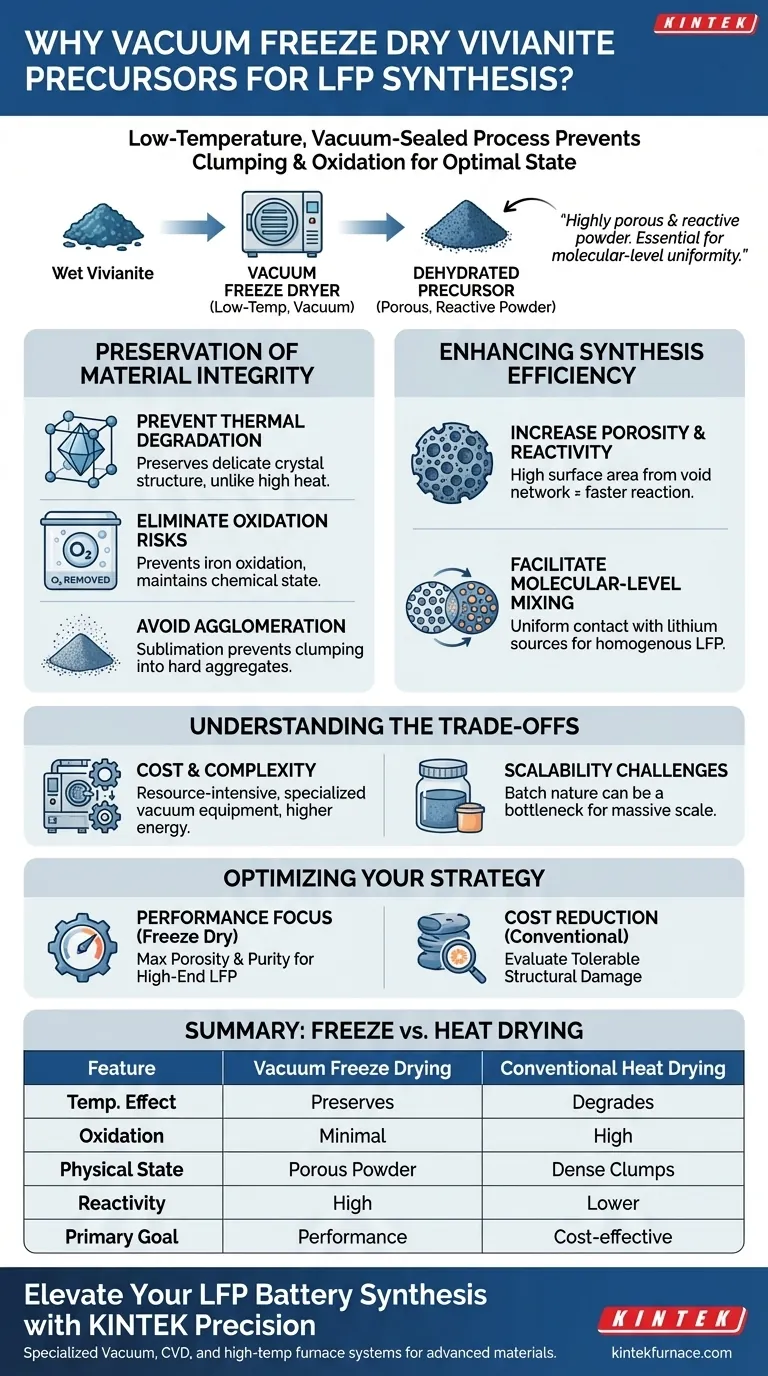

Ein Vakuum-Gefriertrockner wird verwendet, um feuchten Vivianit zu dehydrieren, ohne ihn den zerstörerischen Auswirkungen hoher Hitze auszusetzen. Dieser Niedertemperatur-Vakuumprozess verhindert, dass das Material verklumpt, oxidiert oder strukturelle Schäden erleidet, und stellt sicher, dass der Vorläufer für die chemische Synthese in einem optimalen Zustand bleibt.

Durch die Vermeidung von thermischer Belastung erzeugt die Gefriertrocknung ein hochporöses und reaktives Pulver. Dieser physikalische Zustand ist entscheidend für die Erzielung der molekularen Gleichmäßigkeit, die beim Mischen mit Lithiumquellen für die Lithium-Eisenphosphat (LFP)-Produktion erforderlich ist.

Die Erhaltung der Materialintegrität

Verhinderung von thermischer Degradation

Herkömmliche Trocknungsmethoden nutzen Wärme, um Feuchtigkeit zu verdampfen. Hohe Temperaturen können die empfindliche Kristallstruktur von Vivianit verändern.

Die Gefriertrocknung arbeitet in einer Niedertemperaturumgebung. Dies bewahrt das ursprüngliche kristalline Gerüst des Vorläufers und stellt sicher, dass er die spezifischen Eigenschaften für die erfolgreiche Umwandlung in LFP beibehält.

Beseitigung von Oxidationsrisiken

Eisenhaltige Verbindungen wie Vivianit sind anfällig für Oxidation, wenn sie Luft und Hitze ausgesetzt sind. Oxidation verändert den Valenzzustand des Eisens, was sich nachteilig auf die Batterieleistung auswirkt.

Die Vakuumumgebung eines Gefriertrockners entfernt während des Trocknungsprozesses Sauerstoff. Dies stellt sicher, dass das Eisen in seinem beabsichtigten chemischen Zustand bleibt und verhindert die Bildung von Verunreinigungen, bevor die Synthese überhaupt beginnt.

Vermeidung von Agglomeration

Feuchte Niederschläge neigen dazu, beim Trocknen im Ofen zu harten Aggregaten zusammenzuklumpen. Diese dichten Klumpen sind später schwer aufzubrechen.

Die Gefriertrocknung sublimiert das Eis direkt zu Dampf. Dadurch bleiben die festen Partikel ungestört, wodurch sie nicht zu harten Massen verschmelzen und ein feines, lockeres Pulver entsteht.

Verbesserung der Syntheseeffizienz

Erhöhung der Porosität und Reaktivität

Da das Wasser das Material durch Sublimation verlässt, hinterlässt es ein Netzwerk von Hohlräumen. Dies führt zu einem Pulver mit hoher Porosität.

Diese erhöhte Oberfläche führt direkt zu einer höheren chemischen Reaktivität. Der Vorläufer ist "verfügbarer" für die Reaktion, was den nachfolgenden Syntheseprozess effizienter macht.

Erleichterung der molekularen Mischung

Das ultimative Ziel ist es, Vivianit mit einer Lithiumquelle zu mischen. Ein dichter, klumpiger Vorläufer führt zu einer ungleichmäßigen Mischung.

Die hohe Porosität des gefriergetrockneten Pulvers ermöglicht einen gleichmäßigen Kontakt auf molekularer Ebene mit Lithiumquellen. Beim Mahlen und Zerkleinern kann das Lithium effektiver in die Vivianit-Struktur eindringen, was zu einem homogenen Endprodukt führt.

Verständnis der Kompromisse

Kosten und Komplexität

Obwohl die Gefriertrocknung einen überlegenen Vorläufer liefert, ist sie wesentlich ressourcenintensiver als die Ofentrocknung.

Der Prozess erfordert spezielle Vakuumgeräte und verbraucht mehr Energie zur Aufrechterhaltung niedriger Temperaturen und Vakuumdrucks. Außerdem dauert ein Trocknungszyklus in der Regel länger als bei thermischen Verfahren.

Herausforderungen bei der Skalierbarkeit

Für massive industrielle Maßstäbe kann die Chargenweise Gefriertrocknung ein Engpass sein. Hersteller müssen die verbesserte elektrochemische Leistung gegen den geringeren Durchsatz und die höheren Betriebskosten abwägen.

Optimierung Ihrer Synthesestrategie

Um zu entscheiden, ob die Gefriertrocknung der richtige Ansatz für Ihre spezielle Anwendung ist, berücksichtigen Sie Ihre Leistungsziele.

- Wenn Ihr Hauptaugenmerk auf der elektrochemischen Leistung liegt: Priorisieren Sie die Gefriertrocknung, um Porosität, Reaktivität und Reinheit für eine High-End-LFP-Batterie zu maximieren.

- Wenn Ihr Hauptaugenmerk auf Kostensenkung liegt: Prüfen Sie, ob die potenziellen strukturellen Schäden durch herkömmliche Trocknung innerhalb akzeptabler Toleranzgrenzen für Ihre spezifische Materialqualität liegen.

Letztendlich bestimmt die Wahl der Trocknungsmethode die Homogenität Ihrer Vorläufer, was der wichtigste Prädiktor für die Konsistenz der Endbatterie ist.

Zusammenfassungstabelle:

| Merkmal | Vakuum-Gefriertrocknung | Herkömmliche Wärmetrocknung |

|---|---|---|

| Temperatureffekt | Bewahrt die Kristallstruktur; keine thermische Belastung | Risiko von struktureller Degradation und Sintern |

| Oxidationsrisiko | Minimal (Vakuumumgebung) | Hoch (Exposition gegenüber Luft und Hitze) |

| Physikalischer Zustand | Hohe Porosität, lockeres feines Pulver | Dichte Klumpen und harte Agglomerate |

| Reaktivität | Hohe Oberfläche; molekulare Mischung | Geringere Reaktivität; schwer zu homogenisieren |

| Hauptziel | Maximale Batterieleistung & Reinheit | Kostengünstige Massenproduktion |

Verbessern Sie Ihre LFP-Batterie-Synthese mit KINTEK Precision

Maximieren Sie die elektrochemische Leistung Ihrer Lithium-Eisenphosphat-Produktion, indem Sie eine perfekte Vorläuferhomogenität gewährleisten. Mit Expertise in F&E und Fertigung bietet KINTEK spezialisierte Vakuum-, CVD- und Hochtemperatur-Öfen, einschließlich kundenspezifischer Lösungen für die fortschrittliche Material synthes. Ob Sie Vivianit verarbeiten oder Kathoden der nächsten Generation entwickeln, unsere Geräte bieten die thermische und atmosphärische Kontrolle, die Ihr Labor benötigt.

Bereit, molekulare Gleichmäßigkeit in Ihren Vorläufern zu erreichen? Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Laborausstattungsanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Tengshu Chen, Liyao Chen. Research on the synthesis of lithium iron phosphate using vivianite prepared from municipal sludge. DOI: 10.1038/s41598-025-16378-7

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Was ist der Hauptvorteil eines Industrieofens für den Tischbetrieb?Kompakte Leistung für platzsparende Labore

- Warum ist eine thermische Stabilisierung bei 500°C für Titanträgermaterialien notwendig? Gewährleistung der Katalysatorstabilität und -leistung

- Welche Rolle spielt der Glühprozess bei der Nachbehandlung von Aluminiummatrix-Verbundwerkstoffen im Rührgussverfahren? | KINTEK

- Warum ist ein Hochtemperatur-Sinterofen für BCZT-Keramiken entscheidend? Erzielung hoher Verdichtung und Leistung

- Warum ist ein Hochdruckautoklav aus Edelstahl für die Stärkehydrierung unerlässlich? Maximieren Sie die Reaktionseffizienz

- Warum ist die kontinuierliche Einleitung von hochreinem Argon erforderlich? Erzielen Sie unübertroffene Reinheit beim Schmelzen von Gusseisen

- Warum ist eine Vakuumlagerumgebung für feste Polymerelektrolytfilme notwendig? Gewährleistung der Filmintegrität & Datenintegrität

- Warum werden ein Dampferzeuger und ein programmierbarer Ofen für die Emissionsalterung benötigt? Replikation realer hydrothermaler Umgebungen