Eine Vakuumlagerumgebung ist entscheidend für die erfolgreiche Bildung und Erhaltung von festen Polymerelektrolytfilmen, da sie das Material strikt von atmosphärischer Feuchtigkeit und Verunreinigungen isoliert. Diese Isolierung ist unbedingt erforderlich, um die Wasserabsorption zu verhindern – insbesondere bei Filmen, die hygroskopische Salze wie Lithiumnitrat (LiNO3) enthalten –, was sicherstellt, dass der Film die für genaue Leistungstests erforderliche mechanische Integrität und chemische Stabilität beibehält.

Vakuumumgebungen fungieren als obligatorischer Schutzschild gegen Umwelteinflüsse und verhindern feuchtigkeitsbedingte Degradation, die ansonsten elektrochemische Daten ungültig machen und die physikalische Struktur des Polymers beeinträchtigen würde.

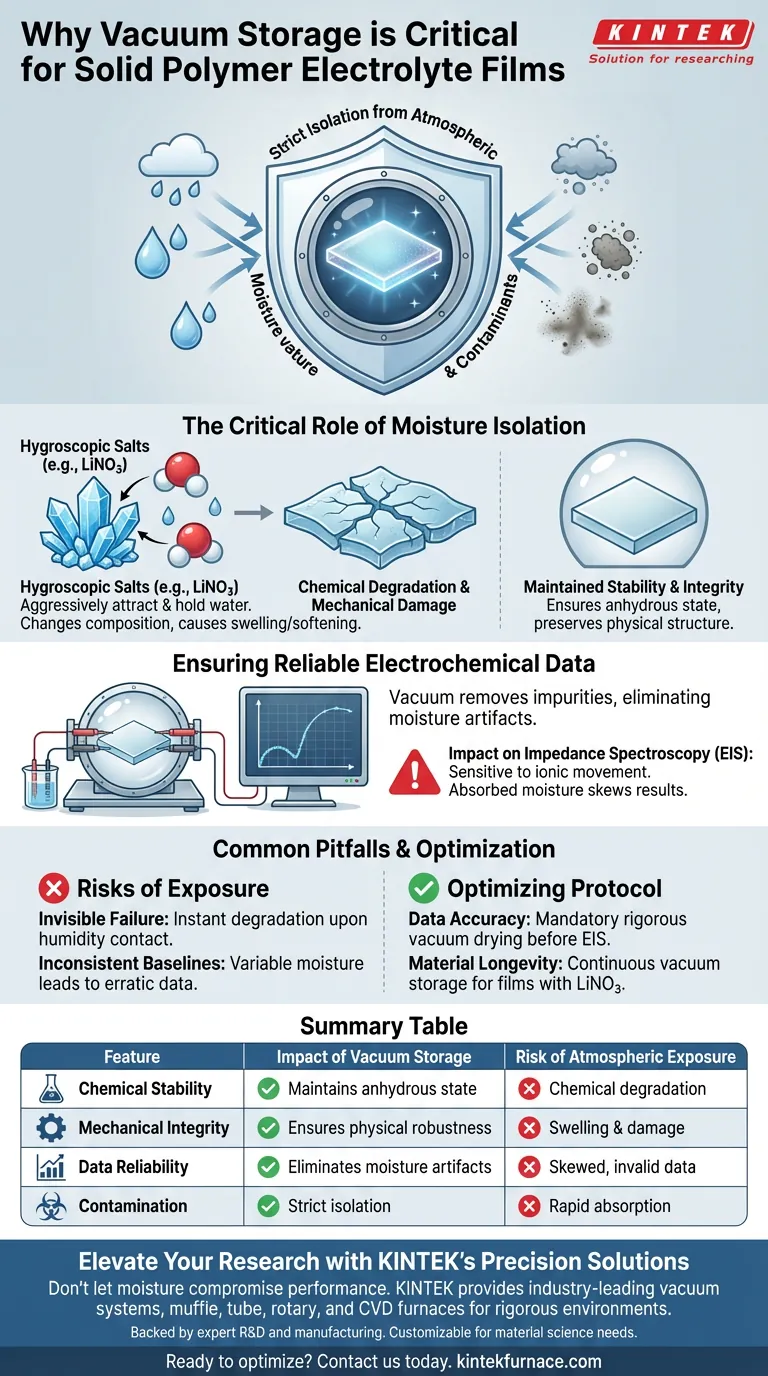

Die entscheidende Rolle der Feuchtigkeitsisolation

Umgang mit hygroskopischen Komponenten

Viele feste Polymerelektrolyte enthalten Salze wie Lithiumnitrat (LiNO3), um die Leitfähigkeit oder Stabilität zu verbessern. Diese Salze sind oft hygroskopisch, d. h. sie ziehen aggressiv Wassermoleküle aus der Umgebungsluft an und binden sie.

Verhinderung chemischer Degradation

Wenn diese Salze atmosphärische Feuchtigkeit absorbieren, ändert sich sofort die chemische Zusammensetzung des Elektrolyten. Eine Vakuumumgebung eliminiert dieses Risiko wirksam und erhält die chemische Stabilität des Films, indem sichergestellt wird, dass die Komponenten in ihrem vorgesehenen wasserfreien Zustand verbleiben.

Erhaltung der mechanischen Integrität

Feuchtigkeitsaufnahme verändert nicht nur die Chemie, sondern auch die physikalische Struktur. Wasseraufnahme kann zu Schwellungen oder Erweichungen führen und die mechanische Integrität des Films beschädigen. Vakuumlagerung stellt sicher, dass der Film physikalisch robust und dimensionsstabil bleibt.

Gewährleistung zuverlässiger Daten

Auswirkungen auf die Impedanzspektroskopie

Forscher verlassen sich auf die elektrochemische Impedanzspektroskopie (EIS), um die Leistung dieser Filme zu charakterisieren. Diese Testmethode ist äußerst empfindlich gegenüber ionischer Bewegung und Widerstand.

Entfernung von experimentellen Variablen

Wenn ein Film absorbierte Feuchtigkeit enthält, nehmen die Wassermoleküle an den elektrochemischen Reaktionen teil und verfälschen die Ergebnisse. Vakuumtrocknung und -lagerung entfernen diese Verunreinigungen und stellen sicher, dass die EIS-Daten die wahren Eigenschaften des Polymers und nicht die Verunreinigungen widerspiegeln.

Häufige Fallstricke bei Umwelteinwirkung

Das Risiko eines "unsichtbaren" Versagens

Ein großer Fehler ist die Annahme, dass eine kurze Luftexposition harmlos ist. Bei hygroskopischen Materialien beginnt die Leistungsdegradation fast sofort nach Kontakt mit Feuchtigkeit.

Inkonsistenz in Forschungs-Baselines

Ohne strenge Vakuumprotokolle ist es unmöglich, eine zuverlässige Baseline für Experimente zu etablieren. Variable Feuchtigkeitsgehalte führen zu unregelmäßigen Daten, was es schwierig macht, zwischen einer fehlgeschlagenen Filmentwicklung und einem Film, der durch atmosphärische Verunreinigungen ruiniert wurde, zu unterscheiden.

Optimierung Ihres Lagerprotokolls

Um die Gültigkeit Ihrer elektrochemischen Forschung zu gewährleisten, müssen Sie die Lagerumgebung als eine Variable behandeln, die ebenso kritisch ist wie die chemische Formulierung selbst.

- Wenn Ihr Hauptaugenmerk auf Datenintegrität liegt: Eine rigorose Vakuumtrocknung ist zwingend erforderlich, bevor EIS-Tests durchgeführt werden, um Feuchtigkeitsartefakte zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf Materiallebensdauer liegt: Lagern Sie alle Filme, die LiNO3 enthalten, in einer kontinuierlichen Vakuumumgebung, um eine kumulative Degradation im Laufe der Zeit zu verhindern.

Durch die strenge Kontrolle der Atmosphäre um Ihre Polymerelektrolyte verwandeln Sie einen variablen Prozess in eine zuverlässige, reproduzierbare Wissenschaft.

Zusammenfassungstabelle:

| Merkmal | Auswirkung der Vakuumlagerung | Risiko der atmosphärischen Einwirkung |

|---|---|---|

| Chemische Stabilität | Erhält den wasserfreien Zustand für hygroskopische Salze wie LiNO3 | Chemische Degradation und veränderte Zusammensetzung |

| Mechanische Integrität | Gewährleistet physikalische Robustheit und Dimensionsstabilität | Schwellung, Erweichung und Beschädigung der physikalischen Struktur |

| Datenzuverlässigkeit | Eliminiert Feuchtigkeitsartefakte für genaue EIS-Tests | Verfälschte elektrochemische Ergebnisse und ungültige Daten |

| Kontamination | Strikte Isolation von atmosphärischen Verunreinigungen | Schnelle Absorption von Feuchtigkeit und Umweltschadstoffen |

Verbessern Sie Ihre Forschung mit KINTEKs Präzisionslösungen

Lassen Sie nicht zu, dass atmosphärische Feuchtigkeit die Leistung Ihrer Elektrolyte oder die Gültigkeit Ihrer Forschung beeinträchtigt. KINTEK bietet branchenführende Laborgeräte, die darauf ausgelegt sind, die strengen Umgebungen aufrechtzuerhalten, die Ihre Materialien erfordern.

Unterstützt durch F&E und Fertigungsexpertise bietet KINTEK Vakuum-, Muffel-, Rohr-, Rotations- und CVD-Öfen, die alle für Ihre spezifischen Materialwissenschaftsanforderungen anpassbar sind. Stellen Sie sicher, dass Ihre festen Polymerfilme ihre mechanische Integrität und chemische Stabilität mit unseren Hochleistungs-Thermo- und Vakuumlösungen beibehalten.

Bereit, den Workflow Ihres Labors zu optimieren? Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere anpassbaren Systeme Ihre spezifischen Forschungsziele unterstützen können.

Visuelle Anleitung

Referenzen

- Mohan Srinivas, R. F. Bhajantri. Strategy on enhancing ionic conductivity of biocompatible hydroxypropylmethylcellulose/polyethylene glycol polymer blend electrolyte with TiO2 nanofillers and LiNO3 ionic salt. DOI: 10.5599/jese.2351

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Warum ist die kontinuierliche Entfernung von Kohlenstoff für Methanpyrolyse-Reaktoren unerlässlich? Schützen Sie die Integrität Ihres Reaktors

- Was sind die Merkmale eines Batch-Reaktors für die Kunststoffpyrolyse? Ein Leitfaden zur vielseitigen Abfallverarbeitung

- Was ist die Hauptfunktion einer hochreinen Inertgas-Glovebox? Sorgen Sie für Erfolg in LiF-BeF2-Schmelzsystems

- Was ist der Hauptzweck der Verwendung eines Argon-Gas-Spülprozesses bei der Abfallpyrolyse? Sicherstellung einer reinen Zersetzung

- Was ist die Bedeutung der Präzision der Temperaturregelung in Hochtemperaturöfen für kohlenstoffdotierte Titandioxide?

- Was ist der Zweck des Sulfidierungsbehandlungsverfahrens? Verbesserung der Reaktorleistung durch DMDS-Passivierung

- Warum ist eine hohe Stabilität der Temperaturregelung für die KAS-Methodenkinetik erforderlich? Sicherstellung genauer Ergebnisse der Aktivierungsenergie

- Was ist der Nachteil von Dentalkeramiken? Abwägung von Kosten, Festigkeit und Ästhetik