Der Hauptzweck der Sulfidierungsbehandlung besteht darin, vor Betriebsbeginn eine Schutzbarriere an den Innenwänden eines Reaktors zu errichten. Durch die Zugabe von Dimethyldisulfid (DMDS) zum Verdünnungssدعampf erzeugt dieser Prozess einen Passivierungsfilm, der die Reaktivität der Metalloberflächen erheblich reduziert und die Anhaftung von Koks hemmt.

Kernbotschaft: Sulfidierung ist nicht nur ein Reinigungsschritt; es ist eine proaktive Oberflächenmodifikation. Durch die chemische Passivierung der Reaktorwände verändern Sie die Oberflächeneigenschaften des Metalls grundlegend, um Fouling zu verzögern und strukturelle Schäden durch Karbonisierung zu verhindern.

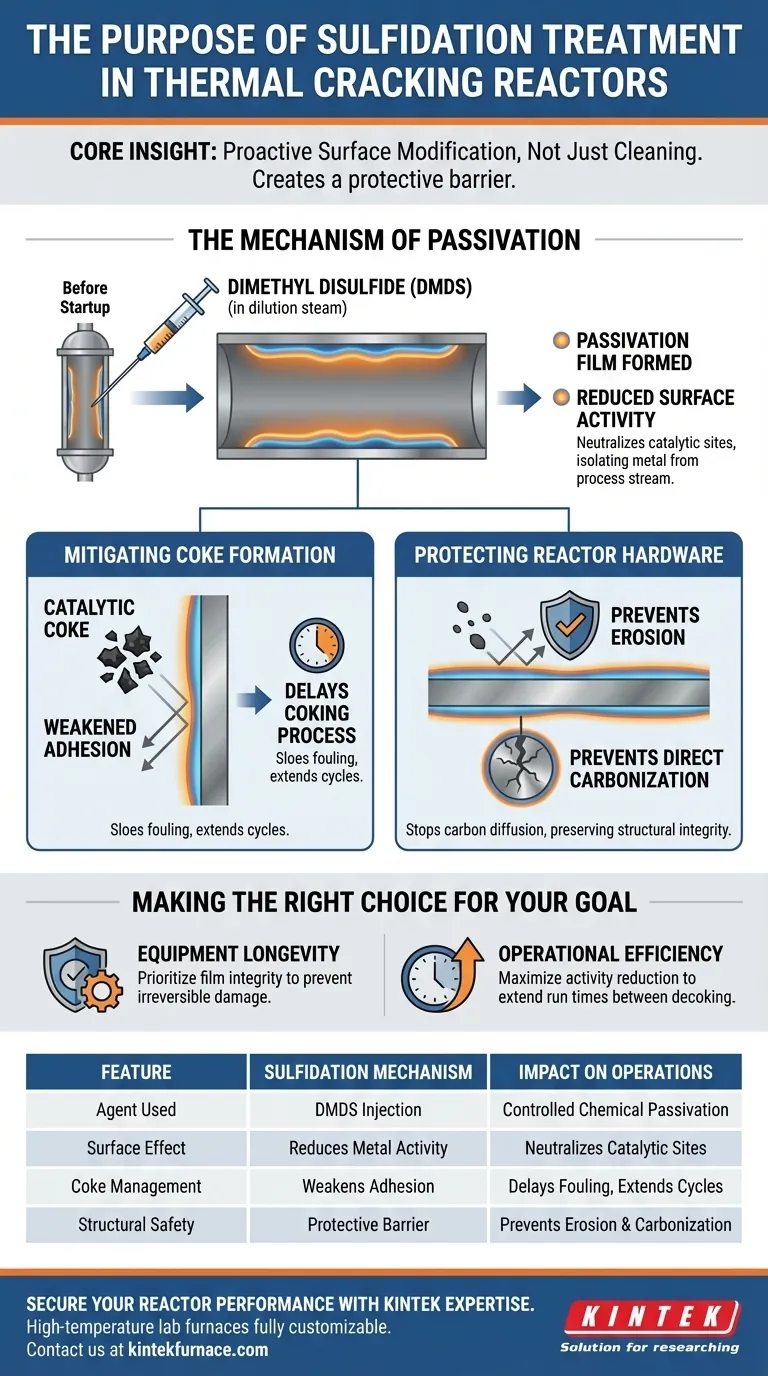

Der Mechanismus der Passivierung

Die Rolle von Dimethyldisulfid (DMDS)

Das Verfahren beruht auf der strategischen Einführung von Dimethyldisulfid (DMDS). Dieses Mittel wird speziell während der Vorinbetriebnahme in den Verdünnungssدعampf eingespritzt.

Der Zeitpunkt ist entscheidend. Er muss erfolgen, bevor der Reaktor den vollen Betriebszustand erreicht, um sicherzustellen, dass sich der Film korrekt auf dem sauberen Metall bildet.

Reduzierung der Oberflächenaktivität

Das unmittelbare chemische Ergebnis dieser Behandlung ist die Bildung eines Passivierungsfilms an den Innenwänden des Rohrsystems des Reaktors.

Blankmetalloberflächen in thermischen Crackreaktoren sind chemisch aktiv. Dieser Film neutralisiert diese Aktivität und isoliert das Metall effektiv vom Prozessstrom.

Minderung der Koksbildung

Schwächung der Haftung

Eine der größten Herausforderungen beim thermischen Cracken ist die Neigung des katalytischen Kokses, an den Reaktorwänden anzuhaften.

Die Sulfidierungsschicht wirkt dem direkt entgegen, indem sie die Haftneigung des Kokses schwächt. Dies erschwert es anfänglichen Koksablagerungen, sich an der Rohroberfläche festzusetzen.

Verzögerung des Verkokungsprozesses

Durch die Reduzierung der Metallaktivität und die Hemmung der Haftung verzögert die Behandlung den Verkokungsprozess.

Sie wirkt als Verzögerer und verlangsamt die Geschwindigkeit, mit der Fouling auftritt. Dies ist entscheidend für die Aufrechterhaltung der Wärmeübertragungseffizienz in den frühen Phasen des Laufs.

Verständnis des Schutzumfangs

Schutz vor Erosion

Über die Verhinderung von Ablagerungen hinaus bietet der Film physischen Schutz für die Reaktorhardware.

Er schützt das Reaktorsubstrat vor Erosion, die durch Hochgeschwindigkeitsströmungen und Partikel im Reaktor auftreten kann.

Verhinderung direkter Karbonisierung

Der Film wirkt als Barriere gegen die direkte Karbonisierung des Metallsubstrats.

Ohne diese Schicht könnte Kohlenstoff in das Metall diffundieren und im Laufe der Zeit die strukturelle Integrität der Reaktorwände beeinträchtigen. Es ist jedoch wichtig zu erkennen, dass diese Schicht die Verkokung verzögert und nicht dauerhaft stoppt; sie ist eine vorübergehende, wenn auch kritische Maßnahme.

Die richtige Wahl für Ihr Ziel treffen

Um die Vorteile der Sulfidierungsbehandlung zu maximieren, berücksichtigen Sie Ihre spezifischen betrieblichen Ziele:

- Wenn Ihr Hauptaugenmerk auf der Langlebigkeit der Ausrüstung liegt: Priorisieren Sie die Integrität des Passivierungsfilms, um das Reaktorsubstrat vor irreversibler Karbonisierung und Erosion zu schützen.

- Wenn Ihr Hauptaugenmerk auf der betrieblichen Effizienz liegt: Nutzen Sie die Behandlung, um die Aktivität der Metalloberfläche maximal zu reduzieren, was die Verkokung verzögert und die Zeit zwischen erforderlichen Entkokungszyklen verlängert.

Eine gut durchgeführte Sulfidierungsphase ist der effektivste Weg, um sowohl die Lebensdauer Ihres Reaktors als auch die Effizienz Ihres anfänglichen Laufs zu sichern.

Zusammenfassungstabelle:

| Merkmal | Sulfidierungsmechanismus | Auswirkungen auf den Reaktorbetrieb |

|---|---|---|

| Verwendetes Mittel | Dimethyldisulfid (DMDS) | Kontrollierte chemische Passivierung von Metall |

| Oberflächenwirkung | Reduziert Metallaktivität | Neutralisiert katalytische Zentren, die die Verkokung auslösen |

| Koksmanagement | Schwächt Haftung | Verzögert Fouling und verlängert Produktionszyklen |

| Strukturelle Sicherheit | Schutzbarriere | Verhindert Erosion und direkte Metallkarbonisierung |

Sichern Sie Ihre Reaktorleistung mit KINTEK Expertise

Maximieren Sie Ihre betriebliche Effizienz und schützen Sie Ihre Ausrüstung vom ersten Lauf an. KINTEK bietet branchenführende thermische Lösungen, die durch erstklassige F&E und Fertigung unterstützt werden. Ob Sie Muffel-, Rohr-, Rotations-, Vakuum- oder CVD-Systeme benötigen, unsere Hochtemperatur-Laböfen sind vollständig anpassbar, um Ihre einzigartigen Verarbeitungsanforderungen zu erfüllen.

Lassen Sie nicht zu, dass Koksanhaftung und Karbonisierung Ihre Ergebnisse beeinträchtigen. Kontaktieren Sie uns noch heute, um zu erfahren, wie unsere Spezialausrüstung und technischen Einblicke Ihre thermischen Prozesse optimieren können!

Visuelle Anleitung

Referenzen

- P. Nanthagopal R. Sachithananthan. Analytical Review on Impact of Catalytic Coke Formation on Reactor Surfaces During the Thermal Cracking Process. DOI: 10.5281/zenodo.17985551

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Was ist der Zweck der Beschichtung von Graphit mit hexagonalem Bornitrid (h-BN)? Erhöhung der Reinheit & Werkzeuglebensdauer

- Warum ist ein Trockenschrank mit konstanter Temperatur für die Herstellung von poröser Aktivkohle notwendig? Hauptvorteile

- Was sind die technischen Vorteile eines Pyrolyseofens gegenüber einem Verbrennungsofen? Wert aus Verbundwerkstoffen zurückgewinnen

- Wie unterstützen digitale technische Zusammenfassungen die wissenschaftliche Gemeinschaft? Einblicke in Hochtemperaturöfen für Labore

- Welcher Ofentyp eignet sich besser für spezifische Anwendungen? Wählen Sie den richtigen Ofen für Ihre Produktionsanforderungen

- Was sind einige Beispiele für industrielle Erwärmungsprozesse bei mittleren Temperaturen? Optimieren Sie Materialeigenschaften effizient

- Welche Funktionen erfüllen hochfeste Graphitformen während des SPS? Steigern Sie Effizienz und Präzision bei der Materialverbindung

- Was ist der Zweck des Vortrocknens von SiO2-Rohmaterialien bei 400 Grad Celsius? Präzise stöchiometrische Synthese gewährleisten