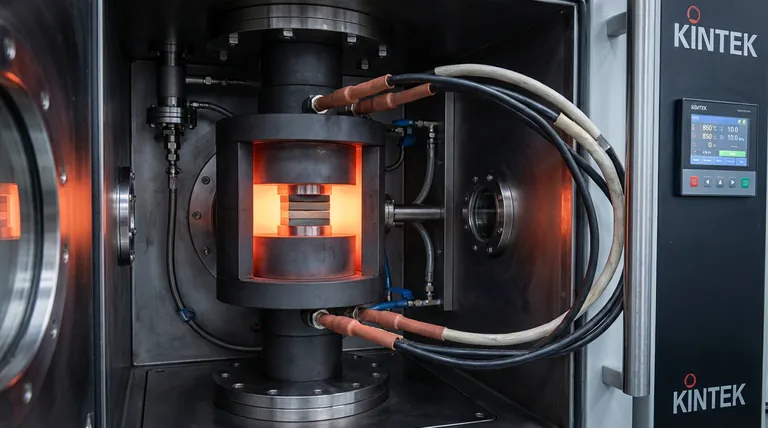

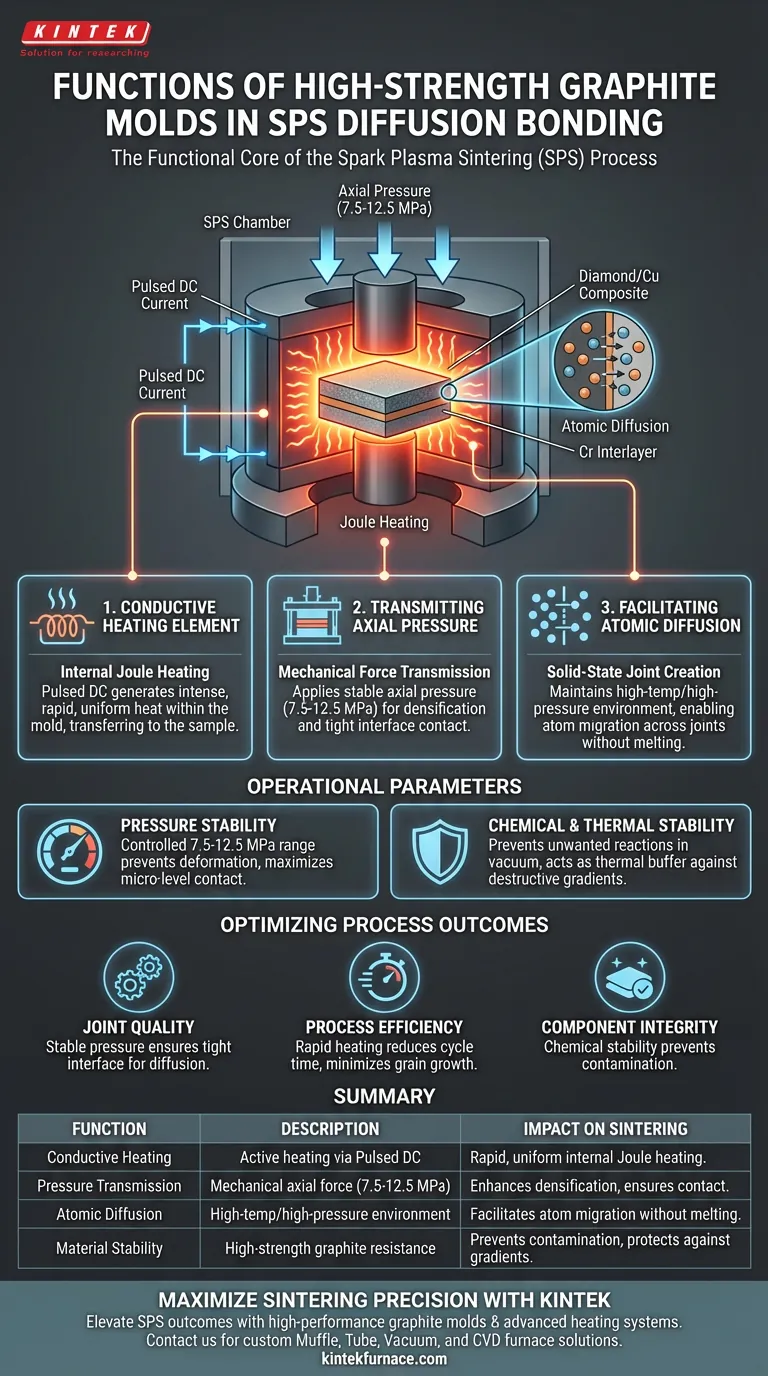

Hochfeste Graphitformen dienen als funktioneller Kern des Spark Plasma Sintering (SPS)-Prozesses. Sie fungieren gleichzeitig als Probenbehälter, als primäres leitfähiges Heizelement und als mechanisches Medium zur Übertragung des kritischen axialen Drucks auf das Werkstück.

In der SPS-Umgebung ist die Graphitform nicht nur ein passiver Behälter; sie ist eine aktive Komponente, die elektrische Erwärmung mit mechanischer Kompression synchronisiert, um die atomare Diffusion an der Materialgrenzfläche zu erzwingen.

Die dreifache Funktion der Graphitform

Als leitfähiges Heizelement fungieren

Beim SPS wird die Wärme nicht extern zugeführt; sie wird intern erzeugt. Die Graphitform ist elektrisch leitfähig und ermöglicht den Durchfluss von gepulstem Gleichstrom (DC) durch sie hindurch.

Dieser Stromfluss erzeugt intensive Joulesche Wärme direkt in den Formwänden. Aufgrund der hohen Wärmeleitfähigkeit des Graphits wird diese Wärmeenergie schnell und gleichmäßig auf die interne Probe, wie z. B. einen Diamant/Cu-Verbundwerkstoff, übertragen.

Axialen Druck übertragen

Gleichzeitig zur Erwärmung dient die Form als Übertragungsmedium für mechanische Kräfte. In Zusammenarbeit mit einem Drucksystem übt die Form einen stabilen axialen Druck – speziell zwischen 7,5 und 12,5 MPa bei Diamant/Cu- und Chrom (Cr)-Anwendungen – auf die Baugruppe aus.

Dieser Druck ist entscheidend für die Verdichtung. Er presst die Materialien mechanisch zusammen und bricht Oberflächenunregelmäßigkeiten auf, um einen engen Kontakt an der Grenzfläche zu gewährleisten.

Atomare Diffusion ermöglichen

Das ultimative Ziel der Kombination von Wärme und Druck ist die Förderung der atomaren Diffusion. Durch die Aufrechterhaltung der Probe in einer eingeschlossenen Umgebung mit hohem Druck und hoher Temperatur ermöglicht die Form den Atomen, über die Grenzfläche zu wandern.

Dies schafft hochwertige, festkörperbasierte Verbindungen zwischen unterschiedlichen Materialien, wie z. B. dem Diamant/Cu-Verbundwerkstoff und der Cr-Zwischenschicht, ohne das Grundmaterial zu schmelzen.

Betriebsparameter verstehen

Druckstabilität

Während hochreiner Graphit Drücken von über 20 MPa standhalten kann, beruht der spezifische SPS-Prozess für Diamant/Cu-Verbundwerkstoffe auf einem kontrollierten Bereich von 7,5 bis 12,5 MPa.

Der Betrieb innerhalb dieses spezifischen Fensters verhindert eine Verformung der Form und stellt gleichzeitig sicher, dass genügend Kraft aufgebracht wird, um die Kontaktfläche auf Mikroniveau zu maximieren.

Chemische und thermische Stabilität

Die Form muss ihre strukturelle Integrität in rauen Umgebungen aufrechterhalten. Hochfester Graphit bietet chemische Stabilität und verhindert unerwünschte Reaktionen mit den Probenmaterialien in einer Vakuumumgebung.

Er fungiert auch als thermischer Puffer und stellt sicher, dass die schnellen Aufheizraten, die für SPS charakteristisch sind, keine zerstörerischen Temperaturgradienten innerhalb der Probe erzeugen.

Prozessergebnisse optimieren

Wenn Ihr Hauptaugenmerk auf der Verbindungsqualität liegt: Stellen Sie sicher, dass die Form in der Lage ist, einen stabilen Druck zwischen 7,5 und 12,5 MPa aufrechtzuerhalten, um den engen Grenzflächenkontakt zu gewährleisten, der für die atomare Diffusion erforderlich ist.

Wenn Ihr Hauptaugenmerk auf der Prozesseffizienz liegt: Nutzen Sie die elektrische und thermische Leitfähigkeit des Graphits, um schnelle Aufheizraten zu erzielen, die Zykluszeit zu verkürzen und gleichzeitig das Kornwachstum zu minimieren.

Wenn Ihr Hauptaugenmerk auf der Komponentenintegrität liegt: Verlassen Sie sich auf die chemische Stabilität von hochreinem Graphit, um eine Kontamination empfindlicher Materialien wie Diamant/Cu-Verbundwerkstoffe während des Hochtemperatursinterns zu verhindern.

Der Erfolg des SPS-Diffusionsbindungsprozesses hängt vollständig von der Fähigkeit der Graphitform ab, elektrische Leitfähigkeit mit mechanischer Steifigkeit in Einklang zu bringen.

Zusammenfassungstabelle:

| Funktion | Beschreibung | Auswirkung auf das Sintern |

|---|---|---|

| Leitfähige Erwärmung | Fungiert als aktives Heizelement über gepulsten DC | Ermöglicht schnelle, interne Joulesche Erwärmung für gleichmäßige Wärmeenergie. |

| Druckübertragung | Überträgt mechanisch axiale Kraft (7,5 - 12,5 MPa) | Verbessert die Verdichtung und gewährleistet engen Grenzflächenkontakt. |

| Atomare Diffusion | Aufrechterhaltung einer Hochtemperatur-/Hochdruckumgebung | Fördert die Atomwanderung über Verbindungen, ohne das Grundmaterial zu schmelzen. |

| Materialstabilität | Hochfester Graphit bietet chemische/thermische Beständigkeit | Verhindert Kontamination und schützt vor zerstörerischen Temperaturgradienten. |

Maximieren Sie Ihre Sinterpräzision mit KINTEK

Verbessern Sie Ihre Spark Plasma Sintering (SPS)-Ergebnisse mit Hochleistungs-Graphitformen und fortschrittlichen Heizsystemen. Mit der Unterstützung von erfahrenen F&E- und Fertigungsexperten bietet KINTEK hochmoderne Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme sowie andere Labor-Hochtemperaturöfen – alle vollständig anpassbar, um Ihre einzigartigen Materialforschungs- und industriellen Bedürfnisse zu erfüllen. Ob Sie an Diamant/Cu-Verbundwerkstoffen oder komplexer Diffusionsbindung arbeiten, unsere Lösungen gewährleisten eine stabile Druckregelung und optimale Wärmeleitfähigkeit.

Bereit, die Effizienz Ihres Labors zu optimieren? Kontaktieren Sie uns noch heute, um Ihre individuellen Ofenanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Ying Zhou, Degan Xiong. An Investigation on the Spark Plasma Sintering Diffusion Bonding of Diamond/Cu Composites with a Cr Interlayer. DOI: 10.3390/ma17246026

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Spark-Plasma-Sintern SPS-Ofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

Andere fragen auch

- Welche Funktionen erfüllt Glukose bei der Synthese von Lithium-Ionen-Sieben? Verbesserung der Karbothermischen Reduktion für LiMnO2-Reinheit

- Welche spezifischen Temperaturkontrollanforderungen gibt es für das Wachstum von Alpha-SiC? Beherrschen Sie die thermische Schwelle von 1700 °C

- Warum wird ein Präzisions-Trockenschrank mit konstanter Temperatur für den Imprägnierungsmodifizierungsprozess von Aktivkohle benötigt?

- Wie kontrolliert ein Bridgman-Ofen die Qualität von Einkristallen? Beherrschen Sie die präzise gerichtete Erstarrung

- Was sind die Vorteile der Verwendung eines optischen Zonenofens für VNbMoTaW? Erreichen Sie ultrahohe Reinheit und Homogenisierung

- Was sind die Vorteile der Verwendung eines industriellen Schnellheizofens? Maximierung der Effizienz der Glas-Keramik-Entbinderung

- Wie verbessert der sekundäre Wärmebehandlungsprozess die Batterieleistung? Optimieren Sie SHPC/N-CNT-Verbundwerkstoffe noch heute

- Welche Vorteile bietet AlMe2iPrO (DMAI) gegenüber Trimethylaluminium (TMA)? Erzielung einer überlegenen Flächenselektivität