Schnelle und gleichmäßige Heizfähigkeiten zeichnen dieses Gerät aus. Ein industrieller Schnellheizofen verwendet fortschrittliche Faserisolierung und Hochleistungsheizelemente, um Entbinderungstemperaturen schnell zu erreichen, ohne die innere Konsistenz zu beeinträchtigen. Diese Technologie verbessert den Produktionsdurchsatz erheblich und gewährleistet gleichzeitig die strukturelle Integrität komplexer Glas-Keramik-Teile.

Kernbotschaft Durch das Ausbalancieren hoher Heizgeschwindigkeiten mit außergewöhnlicher thermischer Gleichmäßigkeit ermöglichen diese Öfen die vollständige Zersetzung organischer Bindemittel, ohne die thermischen Spannungen zu induzieren, die typischerweise zu Mikrorissen in komplexen Grünkörpern führen.

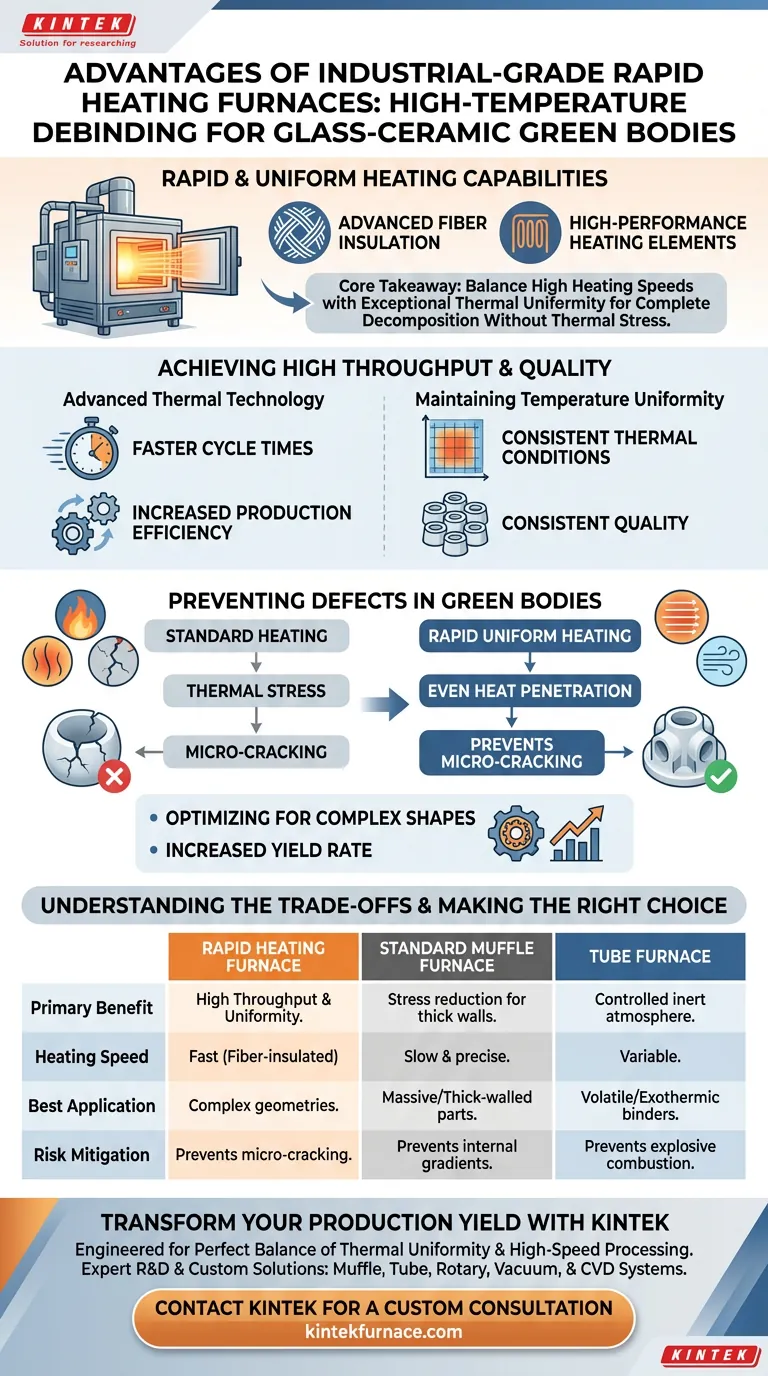

Hoher Durchsatz und Qualität erzielen

Fortschrittliche thermische Technologie

Der Hauptvorteil eines industriellen Schnellheizofens liegt in seiner Konstruktion. Er verwendet fortschrittliche Faserisolierung und Hochleistungsheizelemente.

Diese Komponenten ermöglichen es der Kammer, die notwendigen Entbinderungstemperaturen viel schneller als Standardöfen zu erreichen. Dies führt direkt zu kürzeren Zykluszeiten und erhöhter Produktionseffizienz.

Aufrechterhaltung der Temperatur gleichmäßigkeit

Schnelles Aufheizen birgt oft die Gefahr von Hot Spots, aber dieses Gerät ist so konstruiert, dass es eine ausgezeichnete Temperatur gleichmäßigkeit in der gesamten Kammer aufrechterhält.

Diese Konsistenz ist entscheidend für Glas-Keramik-Grünkörper. Sie stellt sicher, dass jeder Teil der Komponente gleichzeitig die gleichen thermischen Bedingungen erfährt, unabhängig von seiner Position im Ofen.

Vermeidung von Defekten in Grünkörpern

Beseitigung von thermischen Spannungen

Ein großes Risiko während der Entbinderung ist die Entstehung von Temperaturgradienten zwischen dem Inneren und dem Äußeren des Keramikkörpers.

Wenn sich die Außenseite relativ zur Innenseite zu schnell erwärmt, entstehen thermische Spannungen. Der industrielle Ofen mildert dies, indem er sicherstellt, dass die Wärme gleichmäßig in den Körper eindringt und die Gradienten verhindert, die zu strukturellem Versagen führen.

Verhinderung von Mikrorissen

Wenn thermische Spannungen unkontrolliert sind, äußern sie sich als Mikrorisse, die das Teil ruinieren.

Durch die Stabilisierung des Temperaturgradienten verhindert dieser Ofentyp diese mikroskopischen Risse. Dies ist unerlässlich, um die mechanische Festigkeit des Endprodukts zu erhalten.

Optimierung für komplexe Formen

Komplexe Geometrien sind besonders anfällig für Risse während der Binderentfernung.

Die präzise Steuerung und Gleichmäßigkeit, die dieser Ofen bietet, erhöht die Ausbeute für diese schwierigen Komponenten. Er stellt sicher, dass organische Bindemittel reibungslos zersetzt und entfernt werden, selbst aus komplizierten Merkmalen.

Verständnis der Kompromisse

Schnelle vs. langsame Verarbeitung

Während schnelles Aufheizen für Effizienz und komplexe Formen hervorragend geeignet ist, ist es möglicherweise nicht für jede Anwendung geeignet.

Für extrem große oder dickwandige Strukturen kann ein Standard-Hochpräzisions-Muffelofen vorzuziehen sein. Diese Geräte laufen oft mit Programmen, die bis zu 48 Stunden dauern, um eine sehr langsame Binderabgabe zu gewährleisten, was für massive Teile sicherer ist.

Atmosphärenbeschränkungen

Industrielle Schnellheizöfen konzentrieren sich typischerweise auf thermische Effizienz in einer oxidierenden Umgebung.

Wenn Ihre Bindemittel zu heftigen exothermen Reaktionen neigen, kann ein Rohrofen mit einer inerten Atmosphäre (wie Stickstoff) erforderlich sein. Dies wandelt die Verbrennung in einen kontrollierten Pyrolyseprozess um und verhindert explosive Risse, die schnelles Aufheizen bei bestimmten Harzsystemen auslösen könnte.

Die richtige Wahl für Ihr Ziel treffen

Um den richtigen Ofen für Ihre Glas-Keramik-Anwendung auszuwählen, berücksichtigen Sie Ihre spezifischen Einschränkungen:

- Wenn Ihr Hauptaugenmerk auf Produktionsgeschwindigkeit und komplexen Geometrien liegt: Wählen Sie den industriellen Schnellheizofen, um die Ausbeute zu maximieren und die Zykluszeiten durch überlegene Gleichmäßigkeit zu minimieren.

- Wenn Ihr Hauptaugenmerk auf extrem dickwandigen Teilen liegt: Entscheiden Sie sich für einen Muffelofen, um lange, langsame Aufheizzeiten zu nutzen, die interne Spannungen während der Binderfreisetzung minimieren.

- Wenn Ihr Hauptaugenmerk auf der Sicherheit flüchtiger Bindemittel liegt: Wählen Sie einen Rohrofen, um eine inerte Atmosphäre zu nutzen und explosive Verbrennung in eine kontrollierte Pyrolyse umzuwandeln.

Die Auswahl der richtigen Ofentechnologie verwandelt die Entbinderung von einem Produktionsengpass in einen präzisen, ertragssteigernden Schritt.

Zusammenfassungstabelle:

| Merkmal | Schnellheizofen | Standard-Muffelofen | Rohrofen |

|---|---|---|---|

| Hauptvorteil | Hoher Durchsatz & Gleichmäßigkeit | Spannungsreduzierung für dicke Wände | Kontrollierte inerte Atmosphäre |

| Aufheizgeschwindigkeit | Schnell (faserisoliert) | Langsam & präzise | Variabel |

| Beste Anwendung | Komplexe Geometrien | Massive/dickwandige Teile | Flüchtige/exotherme Bindemittel |

| Risikominderung | Verhindert Mikrorisse | Verhindert interne Gradienten | Verhindert explosive Verbrennung |

Transformieren Sie Ihre Produktionsausbeute mit KINTEK

Lassen Sie die Entbinderung nicht zu einem Engpass in Ihrem Herstellungsprozess werden. Die industriellen Schnellheizlösungen von KINTEK sind darauf ausgelegt, die perfekte Balance zwischen thermischer Gleichmäßigkeit und Hochgeschwindigkeitsverarbeitung für komplexe Glas-Keramik-Komponenten zu bieten.

Unterstützt durch erstklassige F&E und Weltklasse-Fertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen, die alle an Ihre spezifischen Labor- oder industriellen Hochtemperaturanforderungen angepasst werden können. Egal, ob Sie Mikrorisse in komplizierten Formen beseitigen oder flüchtige Bindemittel in einer inerten Umgebung handhaben müssen, unser technisches Team ist bereit, Ihren idealen thermischen Zyklus zu entwerfen.

Bereit, die Effizienz und Präzision Ihres Labors zu verbessern?

Kontaktieren Sie KINTEK noch heute für eine individuelle Beratung

Visuelle Anleitung

Referenzen

- Tao Shang, Xuebing Zhao. A Novel Low-Density-Biomass-Carbon Composite Coated with Carpet-like and Dandelion-Shaped Rare-Earth-Doped Cobalt Ferrite for Enhanced Microwave Absorption. DOI: 10.3390/molecules29112620

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Wie trägt das Design spezialisierter Industrieöfen für die Wasserstoffproduktion zur Verlängerung der Lebensdauer bei?

- Warum müssen Vorläufer von Nickel-basierten bimetallischen Katalysatoren in einem Heißlufttrockenschrank behandelt werden? Strukturelles Versagen verhindern

- Wie erleichtert die Hochtemperaturerhitzung die Umwandlung von Reishülsen in anorganische Vorläufer für die Siliziumextraktion?

- Warum ist präzises Vorheizen in einem Industrieofen für RAP notwendig? Gewährleistung einer genauen Charakterisierung und Wiederverwertung

- Welche Rolle spielt die Aktivierungsbehandlung bei der Umwandlung von PPS-Abfällen? Hochleistungsfähige Energiespeicherporen erschließen

- Warum wird die schnelle Luftkühlung gegenüber der Ofenkühlung für TS-Ir/MnO2 bevorzugt? Optimierung der Katalysator-Gitterspannung

- Warum muss ein Labortrocknungsofen vorgewärmt werden? Sicherstellung genauer Trocknungsdaten für Mangokerne

- Was ist die Hauptfunktion des Niedertemperatur-Pyrolyseverfahrens? Sichere Batterierecyclierung durch Vorbehandlung gewährleisten