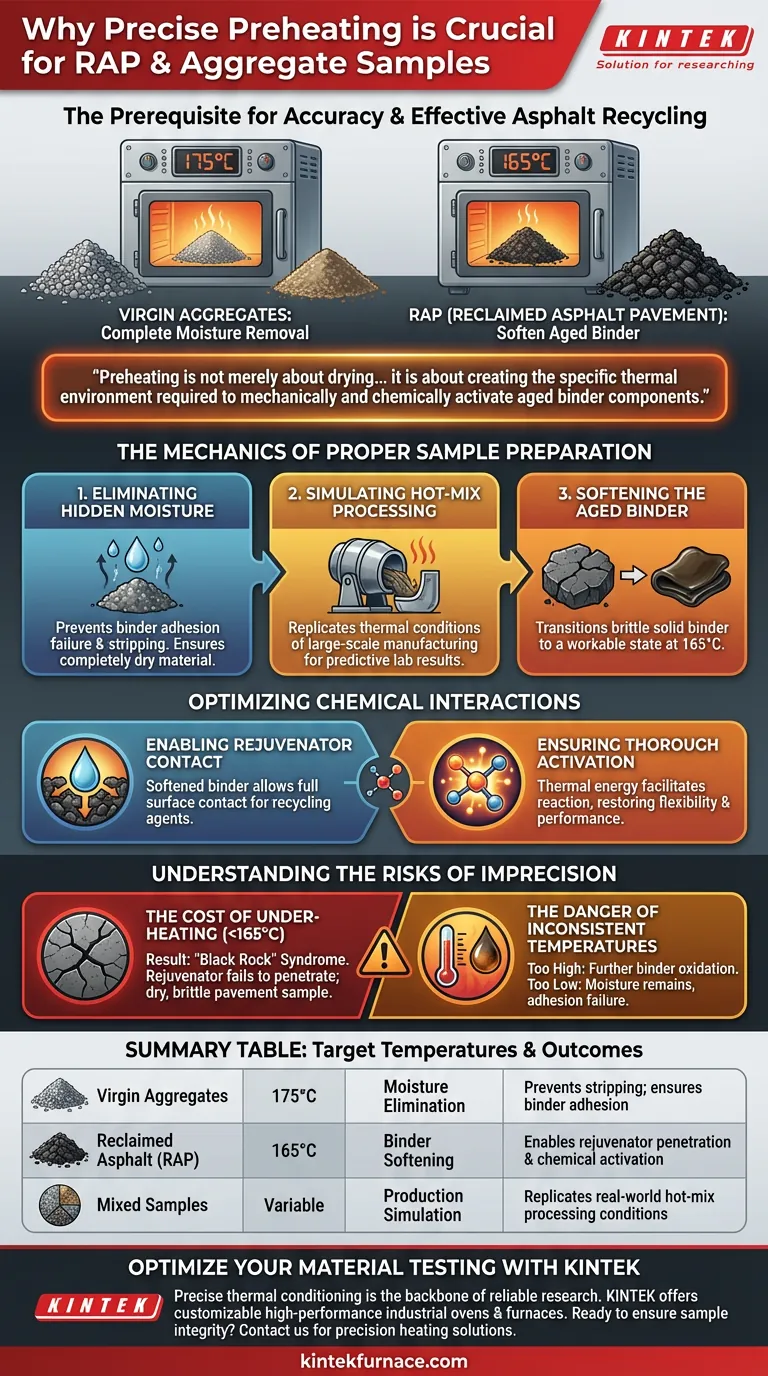

Präzises Vorheizen ist die Voraussetzung für eine genaue Materialcharakterisierung und eine effektive Asphaltrecycling. Durch die Verwendung eines Industrieofens zur Erzielung exakter Temperaturen – insbesondere 175°C für Gesteinskörnungen und 165°C für aufbereiteten Asphalt (RAP) – stellen Sie zwei entscheidende Ergebnisse sicher: die vollständige Entfernung von Feuchtigkeit und die notwendige Erweichung des gealterten Asphaltbinders, um die realen Heißmischprozesse zu simulieren.

Vorheizen dient nicht nur dem Trocknen des Materials; es geht darum, die spezifische thermische Umgebung zu schaffen, die erforderlich ist, um gealterte Bindemittelkomponenten mechanisch und chemisch zu aktivieren. Ohne diese thermische Präzision können Regeneratoren nicht effektiv in das Material eindringen, was die Integrität der Probe und die Gültigkeit aller nachfolgenden Leistungstests beeinträchtigt.

Die Mechanik der richtigen Probenvorbereitung

Um zu verstehen, warum Präzision wichtig ist, müssen Sie über die einfache Wärmeanwendung hinausblicken. Der Industrieofen fungiert als Simulationskammer für die rauen Bedingungen in Asphaltproduktionsanlagen.

Beseitigung versteckter Feuchtigkeit

Die erste Funktion des Vorheizens ist die Entfernung von Feuchtigkeit sowohl aus jungfräulichen Gesteinskörnungen als auch aus RAP-Materialien.

Eingeschlossene Feuchtigkeit in der Gesteinskörnung kann verhindern, dass der Asphaltbinder richtig haftet. Durch die Aufrechterhaltung einer kontrollierten Umgebung stellen Sie sicher, dass das Material vor Beginn des Mischens vollständig trocken ist.

Simulation von Heißmischprozessen

Laborergebnisse sind nur dann wertvoll, wenn sie die Feldleistung vorhersagen.

Um dies zu erreichen, muss die Probenvorbereitung die thermischen Bedingungen von Heißmischprozessen nachbilden. Eine präzise Temperaturregelung ermöglicht es dem Labortechniker, die spezifischen Wärmeprofile nachzuahmen, denen das Material während der großtechnischen Herstellung ausgesetzt sein wird.

Erweichung des gealterten Binders

RAP enthält Asphaltbinder, der im Laufe der Zeit verhärtet und oxidiert ist.

Bevor dieses Material effektiv wiederverwendet werden kann, muss dieser verhärtete Binder physikalisch erweicht werden. Das Erreichen der Zieltemperatur von 165°C für RAP ist unerlässlich, um den Binder von einem spröden Feststoff in einen bearbeitbaren Zustand zu überführen.

Optimierung chemischer Wechselwirkungen

Der anspruchsvollste Aspekt des Vorheizens betrifft die Chemie des Recyclings. Das Ziel ist nicht nur, den alten Asphalt zu schmelzen, sondern ihn zu revitalisieren.

Ermöglichung des Kontakts mit dem Regenerator

Bei der Einführung von Recyclingmitteln oder Regeneratoren ist der physikalische Zustand des alten Binders der limitierende Faktor.

Wenn das RAP nicht präzise auf die Zieltemperatur erhitzt wird, bleibt der Binder zu steif. Richtiges Vorheizen erweicht den gealterten Asphalt ausreichend, damit der Regenerator vollen Oberflächenkontakt erreichen kann.

Gewährleistung einer gründlichen Aktivierung

Kontakt allein reicht nicht aus; der Regenerator muss sich mit dem alten Asphalt integrieren.

Die vom Industrieofen bereitgestellte Wärme erleichtert die Reaktion zwischen dem Zusatzstoff und dem gealterten Binder. Diese thermische Energie sorgt dafür, dass der Regenerator die gealterten Komponenten gründlich aktiviert und dem Gemisch Flexibilität und Leistung zurückgibt.

Verständnis der Risiken von Ungenauigkeiten

Während die primäre Referenz die Notwendigkeit von Präzision hervorhebt, ist es wichtig, die Folgen der Nichteinhaltung dieser Standards zu verstehen.

Die Kosten des Unterheizens

Wenn der Ofen 165°C für RAP nicht erreicht oder hält, wird der Binder nicht ausreichend erweicht.

Dies führt zum "Black Rock"-Syndrom, bei dem das RAP wie Gesteinskörnung wirkt, anstatt Binder zum Gemisch beizutragen. Der Regenerator kann nicht eindringen, was zu einer trockenen, spröden Asphaltprobe führt, die das Potenzial des Gemischs unterschätzt.

Die Gefahr inkonsistenter Temperaturen

Industrieöfen werden spezifiziert, da Standardöfen schwanken können.

Wenn die Temperaturen zu stark ansteigen, riskieren Sie eine weitere Oxidation des bereits gealterten Binders, was Ihre Daten verfälscht. Wenn sie zu niedrig sinken, bleibt Feuchtigkeit zurück, was zu Abplatzungen und Haftungsversagen in der endgültigen Probe führt.

Die richtige Wahl für Ihr Ziel

Das Erreichen einer repräsentativen Probe erfordert die strikte Einhaltung von Temperaturprotokollen, die auf Ihren spezifischen Materialzielen basieren.

- Wenn Ihr Hauptaugenmerk auf der Feuchtigkeitsbeseitigung liegt: Stellen Sie sicher, dass Ihre Gesteinskörnungen den höheren Grenzwert von 175°C erreichen, um Porenwasser auszustoßen, das die Haftung stört.

- Wenn Ihr Hauptaugenmerk auf der RAP-Effizienz liegt: Priorisieren Sie die Einstellung von 165°C, um sicherzustellen, dass der gealterte Binder weich genug ist, um Regeneratoren vollständig aufzunehmen und mit ihnen zu reagieren.

Konsistenz in Ihrem thermischen Konditionierungsprozess ist der effektivste Weg, um sicherzustellen, dass Ihre Laborprojekte erfolgreich auf die Straße übertragen werden.

Zusammenfassungstabelle:

| Materialtyp | Zieltemperatur | Hauptziel | Schlüsselergebnis |

|---|---|---|---|

| Jungfräuliche Gesteinskörnungen | 175°C | Feuchtigkeitsbeseitigung | Verhindert Abplatzungen; gewährleistet Binderhaftung |

| Aufbereiteter Asphalt (RAP) | 165°C | Bindererweichung | Ermöglicht Regeneratoreindringung & chemische Aktivierung |

| Gemischte Proben | Variabel | Produktionssimulation | Bildet reale Heißmischprozessbedingungen nach |

Optimieren Sie Ihre Materialprüfung mit KINTEK

Präzise thermische Konditionierung ist das Rückgrat der zuverlässigen Asphaltrecyclingforschung. Bei KINTEK verstehen wir, dass selbst geringfügige Temperaturschwankungen Ihre Daten beeinträchtigen können. Mit fachkundiger F&E und Fertigung bietet KINTEK Hochleistungs-Industrieöfen und Hochtemperatur-Labröfen – einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen –, die alle an Ihre einzigartigen Prüfnormen für Asphalt und Gesteinskörnungen angepasst werden können.

Sind Sie bereit, die Integrität Ihrer Proben zu gewährleisten? Kontaktieren Sie uns noch heute, um zu erfahren, wie unsere Präzisionsheizlösungen die Effizienz und Genauigkeit Ihres Labors verbessern können.

Visuelle Anleitung

Referenzen

- Peyman Sadeghi, Elham H. Fini. Carbon Sequestration via Bituminous Composites Containing Recycled High-Density Polyethylene. DOI: 10.3390/jcs8030100

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ Muffelofen Ofen für Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Warum sind Hochenergie-Laserstrahlen und Präzisionssteuersysteme für PBF unerlässlich? Master Ceramic Fabrication

- Welche Rolle spielt ein Labor-Trockenschrank bei der Bildung von Polymer-Kolloidal-Kristall-Templates? Beherrschen von 3DOM-Grundlagen

- Wie wird Spark Plasma Sintering (SPS)-Ausrüstung in f-TEGs eingesetzt? Verbesserung der Stabilität der Alpha-Mg3Bi2-Grenzfläche

- Warum sind Durchlauföfen ideal für die Großserienfertigung? Steigern Sie den Durchsatz und die Konsistenz

- Was sind die Haupttypen von Wärmebehandlungsöfen? Wählen Sie den richtigen Ofen für Ihr Labor oder Ihre Industrie

- Wie erleichtert ein Trockenschrank mit konstanter Temperatur die Lösungsmittelentfernung? Optimierung der Synthese von Perowskit-Nanokristallen

- Was ist die Eindringtiefe und wie beeinflusst sie das Induktionserwärmen? Frequenzsteuerung für präzise Hitze

- Wie stellt ein Hochvakuum-Abscheidungssystem die Qualität von Dünnfilmen sicher? Reinheit durch fortschrittliche Pumptechnologie