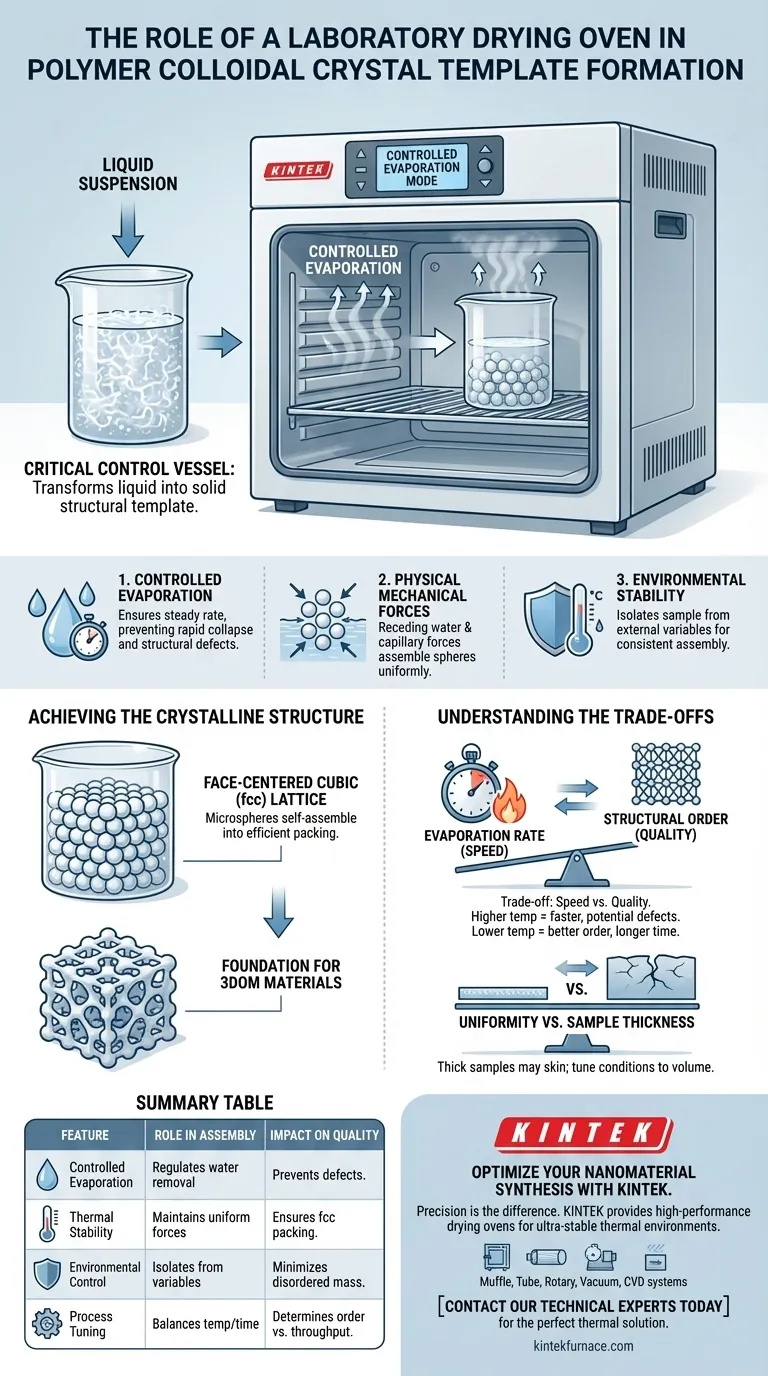

Ein Labor-Trockenschrank fungiert als entscheidendes Kontrollgefäß für die Umwandlung von flüssigen Suspensionen in feste Struktur-Templates. Seine Hauptfunktion besteht darin, die kontrollierte Verdunstung von Wasser aus Polymer-Mikrosphären-Suspensionen zu ermöglichen. Durch die Aufrechterhaltung einer hochstabilen Umgebung können sich die Mikrosphären zu einer präzisen Kristallstruktur selbstorganisieren, anstatt zu einer ungeordneten Masse zu trocknen.

Der Trockenschrank bietet die stabile thermische Umgebung, die für die Mikrosphären erforderlich ist, um sich durch physikalische mechanische Kräfte zu organisieren. Dieser Prozess führt zu einem kubisch-flächenzentrierten (fcc) Gitter, das als wesentliche Grundlage für die Synthese von dreidimensionalen geordneten makroporösen (3DOM) Materialien dient.

Die Mechanik der kolloidalen Selbstorganisation

Um die Rolle des Trockenschranks zu verstehen, muss man über einfaches Trocknen hinausgehen und die Physik der Assemblierung verstehen. Der Trockenschrank bestimmt die Geschwindigkeit und Gleichmäßigkeit des Phasenübergangs.

Kontrollierte Verdunstung

Der Trockenschrank wird nicht verwendet, um das Material so schnell wie möglich zu trocknen. Stattdessen sorgt er dafür, dass das Wasser mit einer kontrollierten, gleichmäßigen Geschwindigkeit verdunstet. Diese Taktung ist entscheidend, um den schnellen Kollaps der Suspension zu verhindern, der zu Strukturdefekten führen würde.

Nutzung physikalischer mechanischer Kräfte

Während das Wasser verdunstet, kommen physikalische mechanische Kräfte ins Spiel. Die zurückweichende Wasserlinie und Kapillarkräfte ziehen die Polymer-Mikrosphären zusammen. Die stabile Wärme des Trockenschranks sorgt dafür, dass diese Kräfte gleichmäßig auf die Probe wirken.

Umgebungsstabilität

Schwankungen der Temperatur oder Luftfeuchtigkeit können den Assemblierungsprozess stören. Der Labor-Trockenschrank hält stabile Umgebungsbedingungen aufrecht und isoliert die Probe von externen Variablen, die zu ungleichmäßigem Trocknen oder Rissen führen könnten.

Erreichen der Kristallstruktur

Das ultimative Ziel der Verwendung des Trockenschranks ist die Schaffung einer spezifischen geometrischen Anordnung der Polymersphären.

Das kubisch-flächenzentrierte (fcc) Gitter

Unter den stabilen Bedingungen, die der Trockenschrank bietet, ordnen sich die Mikrosphären natürlich in einem kubisch-flächenzentrierten (fcc) Gitter an. Dies ist eine sehr effiziente Packungsstruktur, bei der Kugeln mit minimalem Leerraum in Schichten gestapelt sind.

Aufbau der Grundlage für 3DOM

Dieses geordnete Gitter ist nicht das Endprodukt; es ist eine Vorlage. Diese Struktur dient als "Opferform". Der hohe Grad an Ordnung, der im Trockenschrank erreicht wird, ist die wesentliche Grundlage für die Schaffung von dreidimensionalen geordneten makroporösen (3DOM) Materialien.

Verständnis der Kompromisse

Obwohl der Trockenschrank unerlässlich ist, beruht der Prozess auf einem empfindlichen Gleichgewicht der Variablen.

Verdunstungsrate vs. Strukturordnung

Es gibt einen deutlichen Kompromiss zwischen Geschwindigkeit und Qualität. Höhere Temperaturen erhöhen die Verdunstungsgeschwindigkeit, führen aber oft zu Defekten oder Rissen im Kristallgitter. Niedrigere Temperaturen führen zu besserer Ordnung, verlängern aber die Verarbeitungszeit erheblich.

Gleichmäßigkeit vs. Probendicke

Der Trockenschrank wendet die Wärme von außen an. Bei sehr dicken Suspensionen kann die Oberfläche schneller trocknen als das Innere (Hautbildung), was die fcc-Struktur stört. Die Trocknungsbedingungen müssen auf das Volumen der Suspension abgestimmt werden.

Die richtige Wahl für Ihr Ziel treffen

Bei der Konfiguration eines Labor-Trockenschranks für Polymer-Kolloidal-Kristall-Templates sollten Ihre Einstellungen Ihre spezifischen Endziele widerspiegeln.

- Wenn Ihr Hauptaugenmerk auf struktureller Perfektion liegt: Priorisieren Sie niedrigere Temperaturen und längere Trocknungszeiten, um die Ordnung des fcc-Gitters zu maximieren.

- Wenn Ihr Hauptaugenmerk auf Prozessdurchsatz liegt: Erhöhen Sie die Temperatur schrittweise, aber überwachen Sie genau die Bildung von Rissen oder ungeordneten Domänen.

Der Labor-Trockenschrank ist das Instrument, das die Lücke zwischen einer chaotischen Flüssigkeitssuspension und einer präzisionsgefertigten Nanomaterial-Vorlage schließt.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der kolloidalen Assemblierung | Auswirkung auf die Template-Qualität |

|---|---|---|

| Kontrollierte Verdunstung | Reguliert die Geschwindigkeit der Wasserentfernung | Verhindert Strukturdefekte und Risse |

| Thermische Stabilität | Aufrechterhaltung gleichmäßiger mechanischer Kräfte | Gewährleistet konsistente kubisch-flächenzentrierte (fcc) Packung |

| Umweltkontrolle | Isoliert die Probe von externen Variablen | Minimiert die Bildung ungeordneter Masse |

| Prozessabstimmung | Balanciert Temperatur vs. Trocknungszeit | Bestimmt die endgültige Strukturordnung vs. Durchsatz |

Optimieren Sie Ihre Nanomaterial-Synthese mit KINTEK

Präzision ist der Unterschied zwischen einer ungeordneten Masse und einer perfekten kristallinen Vorlage. KINTEK bietet Hochleistungs-Labor-Trockenschränke, die für die Bereitstellung der ultra-stabilen thermischen Umgebungen entwickelt wurden, die für komplexe kolloidale Selbstorganisation erforderlich sind.

Unterstützt durch F&E und Fertigungsexpertise bieten wir eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen sowie spezialisierte Hochtemperatur-Laböfen – alle vollständig anpassbar an Ihre individuellen Forschungsanforderungen. Ob Sie 3DOM-Materialien oder fortschrittliche Polymere entwickeln, unsere Geräte gewährleisten die Umgebungsstabilität, die Ihre Arbeit erfordert.

Bereit, Ihre Materialwissenschaft zu verbessern? Kontaktieren Sie noch heute unsere technischen Experten, um die perfekte thermische Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Sebastian Möhle, Peter Strasser. Iridium Oxide Inverse Opal Anodes with Tailored Porosity for Efficient PEM Electrolysis. DOI: 10.1002/adfm.202501261

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1200℃ Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Warum sind 800 °C für NCNTs notwendig? Entriegeln Sie überlegene Leitfähigkeit und Ionentransport

- Was ist die Hauptfunktion eines Vakuumtrockenschranks? Schlüssel zur Vorbereitung von Verbundanoden-Slurries

- Wie unterstützt ein hochpräzises Temperaturregelsystem bei der Bewertung der Wärmemanagementfähigkeiten von Leuchtstoffmaterialien? Präzise Leistung für Solarzellen.

- Warum wird HR-TEM nach einer Hochtemperatur-Wärmebehandlung eingesetzt? Visualisierung der strukturellen Entwicklung und Materialintegrität.

- Was ist die Funktion eines Labor-Hochtemperatur-Muffelofens bei der Vorbehandlung von Eierschalenpulver? Optimierung von AA6061-Verbundwerkstoffen

- Wie wirkt sich die senkrechte Ausrichtung der Substrathalter auf VTD aus? Maximierung von Effizienz und thermischer Kontrolle

- Warum werden dünne Eisenbleche bei Eisenerzpelletproben verwendet? Gewährleistung der Datengenauigkeit bei Last-Erweichungsexperimenten

- Was ist die Funktion des Kugelmühlens bei der Synthese von Li-NASICON? Optimieren Sie die Leistung Ihres Festkörperelektrolyten