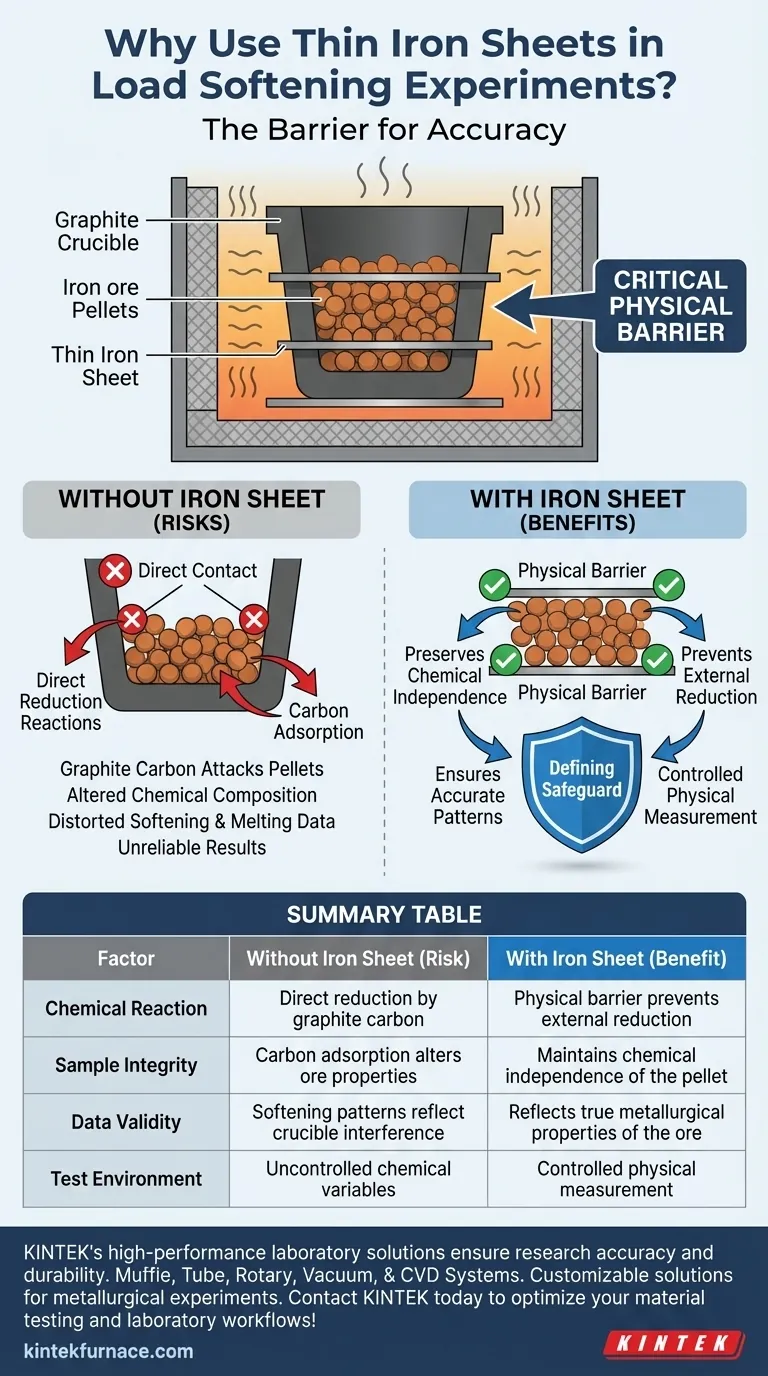

Die Hauptfunktion dünner Eisenbleche besteht darin, als kritische physikalische Barriere zu fungieren, die die Eisenerzpellets während Hochtemperaturtests vom Graphittiegel isoliert. Durch die Trennung dieser Materialien verhindern die Bleche unerwünschte chemische Reaktionen, die sonst die Integrität des Experiments beeinträchtigen würden.

Durch die Blockierung des direkten Kontakts zwischen den Eisenoxiden und dem Graphit verhindern die Bleche externe Reduktionsreaktionen und Kohlenstoffadsorption. Dies stellt sicher, dass die resultierenden Erweichungs- und Schmelzdaten die wahren Eigenschaften des Erzes widerspiegeln und nicht die Auswirkungen der Tiegelinterferenz.

Bewahrung der chemischen Unabhängigkeit

Um zu verstehen, warum diese Barriere notwendig ist, muss man die chemische Flüchtigkeit der beteiligten Materialien bei hohen Temperaturen betrachten.

Das Risiko der direkten Reduktion

Graphit besteht aus Kohlenstoff, während Eisenerzpellets größtenteils aus Eisenoxiden bestehen.

Bei den erhöhten Temperaturen, die für Last-Erweichungsexperimente erforderlich sind, ist Kohlenstoff ein starkes Reduktionsmittel.

Ohne eine Barriere würde der Graphittiegel die Pellets chemisch angreifen und direkte Reduktionsreaktionen auslösen, die die Zusammensetzung der Probe während des Tests grundlegend verändern.

Verhinderung von Kohlenstoffadsorption

Über die einfache Reduktion hinaus birgt der direkte Kontakt das Risiko der Kohlenstoffadsorption.

Wenn Kohlenstoff aus dem Tiegel in die Eisenprobe wandert, verändert dies die metallurgischen Eigenschaften des Pellets.

Das dünne Eisenblech stoppt diese Wanderung effektiv und erhält die chemische Unabhängigkeit der Probe.

Gewährleistung genauer Erweichungsmuster

Ziel des Experiments ist es, zu messen, wann das Erz unter Last erweicht und schmilzt.

Wenn das Tiegelmaterial mit der Probe interagiert, verändert sich der Schmelzpunkt und das physikalische Verhalten des Erzes.

Die Eisenbleche stellen sicher, dass die aufgezeichneten Erweichungs- und Schmelzmuster dem Erz selbst innewohnen und keine Artefakte einer Reaktion mit dem Behälter sind.

Die Risiken der Materialinterferenz

Wenn die Probe nicht isoliert wird, entstehen Variablen, die die Daten unzuverlässig machen.

Kompromittierte experimentelle Daten

Wenn der Tiegel an der Reaktion teilnimmt, ist die Umgebung in der Testkammer nicht mehr allein durch die Parameter des Experimentators kontrolliert.

Die resultierenden Daten sind eine Messung eines Reaktionsprodukts und nicht des ursprünglichen Eisenerzpellets.

Verzerrtes physikalisches Verhalten

Chemische Interferenzen führen oft zu einem vorzeitigen oder verzögerten Erweichen im Vergleich zum natürlichen Verhalten des Materials.

Die Verwendung der Eisenbleche dient als Standardisierungsmaßnahme und stellt sicher, dass Interferenzen durch das Tiegelmaterial vollständig aus der Gleichung entfernt werden.

Gewährleistung der experimentellen Validität

Um zuverlässige Ergebnisse bei Last-Erweichungsexperimenten zu erzielen, müssen Sie der Probenisolierung Priorität einräumen.

- Wenn Ihr Hauptaugenmerk auf chemischer Reinheit liegt: Stellen Sie sicher, dass die Eisenbleche intakt und richtig positioniert sind, um jegliche Kohlenstoffmigration aus dem Tiegel zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Datengenauigkeit liegt: Erkennen Sie an, dass die Barriere unerlässlich ist, um die wahren physikalischen Veränderungen des Erzes frei von externen Reduktionseffekten zu erfassen.

Das dünne Eisenblech ist die entscheidende Schutzmaßnahme, die eine potenzielle chemische Reaktion zurück in eine kontrollierte physikalische Messung verwandelt.

Zusammenfassungstabelle:

| Faktor | Ohne Eisenblech (Risiko) | Mit Eisenblech (Vorteil) |

|---|---|---|

| Chemische Reaktion | Direkte Reduktion durch Graphitkohlenstoff | Physikalische Barriere verhindert externe Reduktion |

| Probenintegrität | Kohlenstoffadsorption verändert die Eigenschaften des Erzes | Bewahrt die chemische Unabhängigkeit des Pellets |

| Datenvalidität | Erweichungsmuster spiegeln Tiegelinterferenzen wider | Spiegelt die wahren metallurgischen Eigenschaften des Erzes wider |

| Testumgebung | Unkontrollierte chemische Variablen | Kontrollierte physikalische Messung |

Präzision in Labortests erfordert die richtige Ausrüstung und fachkundige Beratung. Unterstützt durch branchenführende F&E und Fertigung bietet KINTEK eine umfassende Palette an Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen. Egal, ob Sie Standard-Hochtemperaturöfen für Labore oder vollständig anpassbare Lösungen für einzigartige metallurgische Experimente benötigen, unser Team stellt sicher, dass Ihre Forschung durch höchste Standards an Genauigkeit und Haltbarkeit unterstützt wird. Kontaktieren Sie KINTEK noch heute, um zu erfahren, wie unsere fortschrittlichen thermischen Lösungen Ihre Materialtests und Laborabläufe optimieren können!

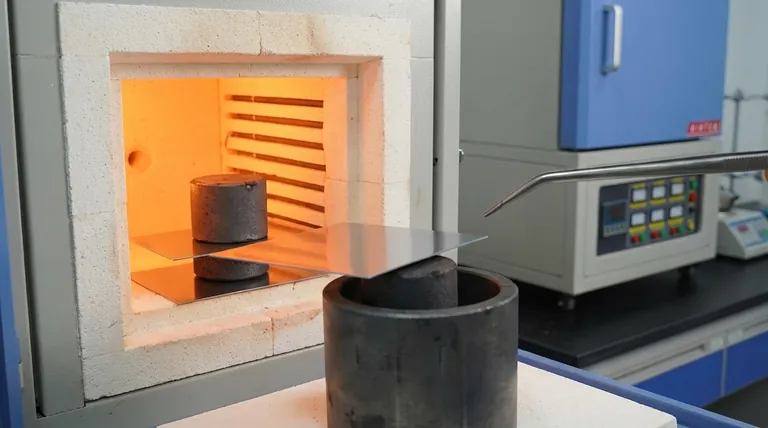

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Welche Komplexitäten und Wartungsanforderungen haben Durchlauföfen? Optimieren Sie die Hochvolumenproduktion mit Expertenwissen

- Warum ist eine zweistufige Wärmebehandlung für Ca2Fe2O5 erforderlich? Optimieren Sie Ihre Brownmillerit-Synthese

- Welche Rolle spielen hochpräzise Laboröfen bei der Bewertung des Energiepotenzials von MSW? Verbesserung der Biomassegenauigkeit

- Was sind die Vorteile eines Vakuumtrockenschranks für NiCo2O4-Nanosheet-Komposite? Schützen Sie Ihre Nanostrukturintegrität

- Welche Rolle spielt die Temperaturregelung bei der MCM-41-Synthese? Beherrschen Sie die präzise Porengestaltung

- Was ist das Ziel der GC-MS-Analyse von Bioöl? Chemischen Wert und industrielle Nutzbarkeit erschließen

- Wie funktioniert Natriummetall als Flussmittel? Verbesserung der Sr-Ge-N-Synthese mit Flüssigphasendynamik

- Wie trägt ein Umlufttrockenschrank mit konstanter Temperatur zur Aktivierung von Biomassekohlenstoffporen bei?