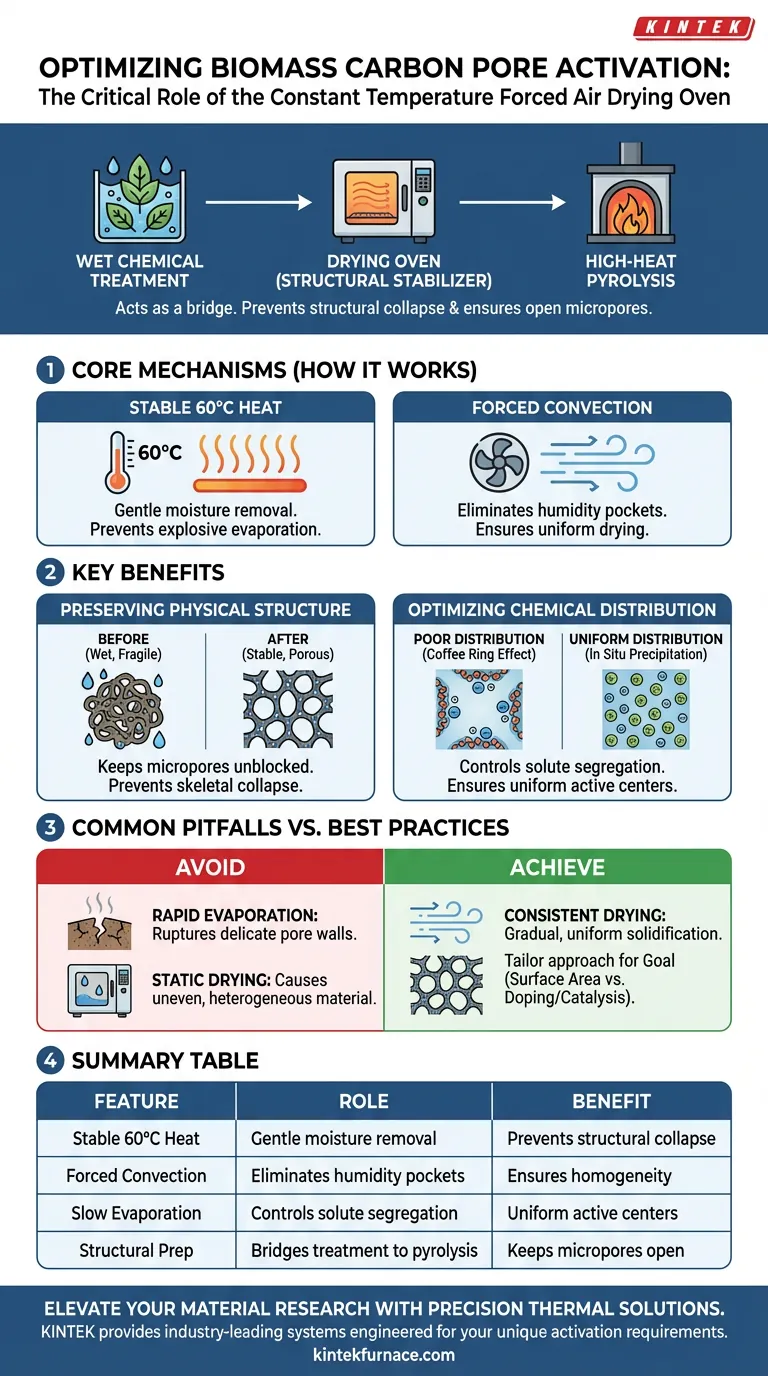

Ein Umlufttrockenschrank mit konstanter Temperatur dient als entscheidender Stabilisierungsschritt bei der Synthese von Biomassekohlenstoff. Durch die Aufrechterhaltung einer stabilen thermischen Umgebung – typischerweise um 60 °C – und die Nutzung von erzwungener Konvektion entfernt er effizient überschüssige Feuchtigkeit aus der behandelten Biomasse, ohne deren innere Struktur zu beschädigen. Dieser kontrollierte Trocknungsprozess verhindert strukturellen Kollaps und stellt sicher, dass Mikroporen frei bleiben, wodurch Defekte vermieden werden, die sonst durch schnelle Wasserverdampfung während der anschließenden Hochtemperatur-Karbonisierung entstehen würden.

Der Ofen fungiert als struktureller Stabilisator. Er überbrückt die Lücke zwischen nasser chemischer Behandlung und Hochtemperatur-Pyrolyse und stellt sicher, dass die Verdampfung von Feuchtigkeit die innere Porosität des Materials nicht zerstört oder die Verteilung chemischer Vorläufer stört.

Erhaltung der physischen Struktur

Verhinderung von Mikroporenblockaden

Die Hauptfunktion des Ofens besteht darin, Wasser zu entfernen, das die inneren Hohlräume der Biomasse besetzt. Wenn diese Feuchtigkeit während der Hochtemperatur-Karbonisierung verbleibt, verdampft sie explosiv und kann Mikroporen versiegeln oder zerstören.

Durch sanftes Entfernen von Feuchtigkeit bei 60 °C hält der Ofen diese Wege offen. Diese Vorbereitung ist unerlässlich für Materialien, die einer Alkali-Behandlung und Wäsche unterzogen wurden, und stellt sicher, dass das Porennetzwerk für die Aktivierung zugänglich ist.

Vermeidung von strukturellem Kollaps

Nasse Biomasse ist mechanisch zerbrechlich. Sie sofort Pyrolysetemperaturen auszusetzen, kann dazu führen, dass das Gerüst des Materials unter der Belastung schneller Phasenänderungen kollabiert.

Die erzwungene Luftkonvektion sorgt für eine gleichmäßige Trocknungsrate. Dies verfestigt die Struktur des Kohlenstoffvorläufers allmählich und ermöglicht es ihm, den rigorosen Bedingungen des Aktivierungsofens später standzuhalten.

Optimierung der chemischen Verteilung

Kontrolle der Solutensegregation

Wenn Biomasse in Vorläuferlösungen (wie Metallionen zum Dotieren) getaucht wird, bestimmt die Trocknungsrate, wo sich diese Chemikalien befinden.

Ein Ofen mit konstanter Temperatur ermöglicht eine langsame Feuchtigkeitsentfernung. Dies verhindert den "Kaffeering-Effekt", bei dem sich gelöste Feststoffe zur äußeren Oberfläche bewegen, und stellt sicher, dass sich die Chemikalien in situ innerhalb der Poren ausscheiden, anstatt sich außen abzulagern.

Gewährleistung gleichmäßiger aktiver Zentren

Für Hochleistungsanwendungen muss die Verteilung der aktiven Zentren (wie Eisenzentren) gleichmäßig sein.

Die stabile Zirkulation heißer Luft steuert die gleichmäßige Ausfällung dieser Ionen in der gesamten Biomassematrix. Diese hohe Dispersion ist entscheidend für die Maximierung der katalytischen Aktivität des resultierenden Kohlenstoffmaterials.

Häufige Fallstricke, die es zu vermeiden gilt

Das Risiko schneller Verdampfung

Obwohl "Umluft" Geschwindigkeit impliziert, ist das Ziel Konsistenz, nicht Eile.

Wenn die Temperatur in dem Versuch, den Prozess zu beschleunigen, zu hoch eingestellt wird, erzeugt Feuchtigkeit inneren Druck. Dies kann die empfindlichen Porenwände, die Sie erhalten möchten, aufreißen und die endgültige Oberfläche verringern.

Die Notwendigkeit der Zirkulation

Einfaches Erhitzen der Biomasse ohne Luftzirkulation (statische Trocknung) führt oft zu Feuchtigkeitstaschen.

Diese Taschen verursachen ungleichmäßige Trocknung, was zu einem heterogenen Material führt, bei dem einige Abschnitte strukturell intakt und andere kollabiert oder verzogen sind. Der Umluftmechanismus eliminiert diese Variable.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität der Trocknungsstufe zu maximieren, passen Sie Ihren Ansatz an Ihre spezifischen Materialziele an:

- Wenn Ihr Hauptaugenmerk auf der Oberfläche liegt: Priorisieren Sie die Niedertemperaturstabilität (ca. 60 °C), um Poreblockaden und mechanischen Kollaps während des Übergangs zur Karbonisierung zu verhindern.

- Wenn Ihr Hauptaugenmerk auf dem Dotieren/der Katalyse liegt: Konzentrieren Sie sich auf die Dauer und Gleichmäßigkeit des Trocknungszyklus, um sicherzustellen, dass sich Metallvorläufer gleichmäßig in den Poren ausscheiden und nicht zur Oberfläche wandern.

Der Trockenschrank ist nicht nur ein Dehydrierungswerkzeug; er ist der Torwächter, der bestimmt, ob Ihre Biomasse ihre konstruierte Struktur behält oder vor Beginn der Aktivierung abgebaut wird.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der Biomasseaktivierung | Nutzen für das endgültige Kohlenstoffprodukt |

|---|---|---|

| Stabile 60°C Wärme | Sanfte Feuchtigkeitsentfernung | Verhindert strukturellen Kollaps & Bruch von Porenwänden |

| Erzwungene Konvektion | Eliminiert Feuchtigkeitstaschen | Gewährleistet gleichmäßige Trocknung und Materialhomogenität |

| Langsame Verdampfung | Kontrolliert die Solutensegregation | Verhindert chemische Migration; gewährleistet gleichmäßige aktive Zentren |

| Strukturelle Vorbereitung | Überbrückt Nassbehandlung und Pyrolyse | Hält Mikroporen für die Hochtemperaturaktivierung offen |

Verbessern Sie Ihre Materialforschung mit KINTEK

Präzision in der Trocknungsphase ist die Grundlage für Hochleistungs-Biomassekohlenstoff. KINTEK bietet branchenführende thermische Lösungen, darunter Muffel-, Rohr-, Rotations- und Vakuumöfen, die alle darauf ausgelegt sind, die strukturelle Integrität Ihrer Vorläufer zu gewährleisten.

Unterstützt durch F&E und Fertigung auf Expertenniveau sind unsere Hochtemperatur-Labröfen vollständig anpassbar, um Ihre einzigartigen Aktivierungs- und Karbonisierungsanforderungen zu erfüllen. Lassen Sie nicht zu, dass inkonsistente Trocknung Ihre Oberfläche oder katalytische Aktivität beeinträchtigt.

Kontaktieren Sie noch heute unsere Experten, um den perfekten Ofen für Ihr Labor zu finden und sehen Sie, wie unsere Präzisionstechnik Ihren Syntheseprozess optimieren kann.

Visuelle Anleitung

Referenzen

- Porous Biomass Carbon Composites Derived from Canadian Goldenrod and Their Excellent Microwave Absorption. DOI: 10.3390/app15179474

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Was sind Beispiele für industrielle Niedertemperatur-Heizprozesse? Effizienz und Nachhaltigkeit steigern

- Was ist der Zweck der Behandlung von EAF-Staub in einem Trockner? Gewährleistung einer präzisen Materialcharakterisierung und Datenintegrität

- Warum wird ein Hochpräzisions-Umlufttrockenschrank für die Herstellung von Ni-Co/Ca-Katalysatoren verwendet? Sicherstellung der strukturellen Integrität

- Warum wirkt sich die Vakuumqualität auf die Ausbeute von Kohlenstoffketten aus? Wesentliche Standards für die Hochausbeutesynthese

- Wie verbessert der Nachwalz-Glühprozess die Grenzflächenmikrostruktur? Verbesserung der Titan-Stahl-Bindungsfestigkeit

- Was ist der Zweck des Ausglühens des Saphirsubstrats bei 980 °C mit Cr? Erzielung eines unidirektionalen Cr2S3-Wachstums

- Was ist der Zweck des Designs der internen Steuerkappen eines Salzbadofens mit schräg nach oben gerichteten Auslässen?

- Wie stellen Hochtemperatur-Ausglühöfen das Gleichgewicht in Bi2Se3-Nd2Se3-Legierungen sicher? Experte für thermische Steuerungslösungen