Die Integrität Ihrer Hochvakuumumgebung ist der primäre Schutz gegen die chemische Zerstörung synthetisierter Kohlenstoffketten. In Vakuuminduktions- oder Keramiköfen bestimmt der Restgasdruck – insbesondere Sauerstoff – direkt, ob Sie neues Material erzeugen oder einfach nur Ihr Ausgangsmaterial verbrennen. Wenn das Vakuum unzureichend ist, beschleunigen hohe Temperaturen die Reaktion zwischen diesen Gasen und dem Kohlenstoff, wodurch die Ketten schneller zerstört werden, als sie sich bilden.

Um die Ausbeute zu maximieren, muss die Waage zwischen Bildung und Zerstörung kippen. Ein Vakuum von über 10^-5 mbar ist erforderlich, um Rest-Sauerstoff zu unterdrücken und zu verhindern, dass er die Wirts-Nanoröhren und die neu gebildeten Kohlenstoffketten wegätzt.

Die Chemie des Ausbeuteverlusts

Die Rolle von Rest-Sauerstoff

Selbst in einer kontrollierten Ofenumgebung verbleiben Spuren von Gas. Rest-Sauerstoff ist der schädlichste Faktor in diesem Prozess.

Bei den für die Synthese erforderlichen hohen Temperaturen wird Sauerstoff hochreaktiv. Er existiert nicht einfach neben Ihren Materialien; er greift sie aktiv an.

Der Ätzmechanismus

Dieser Angriff manifestiert sich als oxidatives Ätzen. Der Rest-Sauerstoff reagiert mit den Kohlenstoffstrukturen und ätzt sie effektiv weg.

Diese Zerstörung ist zweifach: Sie zerstört die für den Prozess erforderlichen Wirts-Nanoröhren und die neu gebildeten Kohlenstoffketten selbst.

Wenn die Geschwindigkeit dieses Ätzens die Syntheserate übersteigt, ist Ihre Nettoausbeute effektiv null.

Der kritische Vakuumschwellenwert

Der Standard von 10^-5 mbar

Um eine Netto-Produktionssteigerung zu gewährleisten, müssen Sie einen bestimmten Vakuum-Benchmark erreichen. Die Aufrechterhaltung eines Drucks unter 10^-5 mbar ist entscheidend.

Dieser Schwellenwert stellt den Kipppunkt dar, an dem die Konzentration von Restgas gering genug ist, um eine schnelle Oxidation zu mildern.

Ausgleich der Bildungsraten

Synthese ist in diesem Zusammenhang ein Wettbewerb zwischen zwei gegensätzlichen Kräften: Kettenbildung und Kettenzerstörung.

Ein qualitativ hochwertiges Vakuum verlangsamt die Zerstörungsrate erheblich. Dies ermöglicht es der Bildungsrate zu dominieren, was zu einem erfolgreichen Produktionslauf mit hoher Ausbeute führt.

Verständnis der Risiken und Kompromisse

Die Empfindlichkeit von Kohlenstoff-Nanoröhrenstrukturen

Es ist entscheidend zu verstehen, dass Kohlenstoffketten und Nanoröhren weitaus empfindlicher auf Umgebungsbedingungen reagieren als Massenmaterialien.

Während ein Standardvakuum eine Graphitform vor grober Oxidation schützen mag, reicht es für diese empfindlichen Nanostrukturen möglicherweise nicht aus.

Der "unsichtbare" Fehlerfall

Eine häufige Fallstrick ist die Annahme, dass die Synthese stattfindet, nur weil der Ofen die Temperatur erreicht.

Wenn der Vakuumpegel über 10^-5 mbar abweicht, können Sie immer noch Energie und Zeit verbrauchen, aber das Produkt wird so schnell "weggeätzt", wie es hergestellt wird.

Die richtige Wahl für Ihren Prozess treffen

Um sicherzustellen, dass Sie Material synthetisieren und nicht zerstören, wenden Sie die folgenden Standards auf Ihren Betrieb an:

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Ausbeute liegt: Stellen Sie sicher, dass Ihr Vakuumsystem für Drücke unter 10^-5 mbar ausgelegt ist und diese während des gesamten Heizzyklus konstant aufrechterhält.

- Wenn Ihr Hauptaugenmerk auf der Fehlerbehebung im Prozess liegt: Untersuchen Sie Lecks oder Entgasungsquellen, die Rest-Sauerstoff einführen könnten, da dies das spezifische Mittel ist, das für geringe Ausbeuten verantwortlich ist.

Kontrollieren Sie das Vakuum, und Sie kontrollieren das Überleben der Kohlenstoffkette.

Zusammenfassungstabelle:

| Parameter | Einfluss auf die Kohlenstoffkettensynthese |

|---|---|

| Kritischer Vakuumpegel | Muss < 10^-5 mbar sein, um oxidatives Ätzen zu verhindern |

| Primärer Kontaminant | Rest-Sauerstoff (verursacht chemische Zerstörung von Ketten) |

| Risiko für das Wirtsmaterial | Wirts-Nanoröhren werden bei unzureichendem Vakuum weggeätzt |

| Reaktionsdynamik | Synthese (Bildung) vs. Oxidation (Zerstörung) |

| Fehlerfall | Unsichtbarer Ausbeuteverlust, bei dem Material während der Entstehung verbrennt |

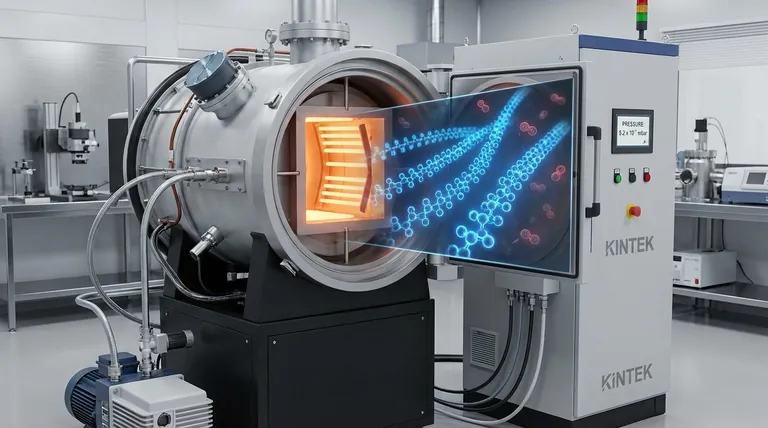

Maximieren Sie Ihre Syntheseleistung mit KINTEK Precision

Lassen Sie nicht zu, dass Rest-Sauerstoff Ihre Forschung zerstört. Bei KINTEK verstehen wir, dass das Überleben empfindlicher Kohlenstoff-Nanoröhrenstrukturen von absoluter atmosphärischer Kontrolle abhängt. Mit Unterstützung von Experten in F&E und Fertigung bieten wir Hochleistungs-Vakuuminduktions- und Keramiköfen an, die so konstruiert sind, dass sie die strengen Drücke aufrechterhalten, die für die Synthese fortschrittlicher Materialien erforderlich sind.

Ob Sie Standard- oder vollständig anpassbare Muffel-, Rohr-, Dreh-, Vakuum- oder CVD-Systeme benötigen, KINTEK bietet die Zuverlässigkeit, die erforderlich ist, um die Waage zugunsten der Bildung gegenüber der Zerstörung zu kippen.

Bereit, die Hochtemperaturkapazitäten Ihres Labors zu verbessern? Kontaktieren Sie noch heute unsere technischen Experten, um die perfekte Lösung für Ihre einzigartigen Bedürfnisse zu finden.

Visuelle Anleitung

Referenzen

- Clara Freytag, Thomas Pichler. Systematic Optimization of the Synthesis of Confined Carbyne. DOI: 10.1002/smtd.202500075

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was ist die Bedeutung eines hohen Vakuum-Grunddrucks beim MoS2-Sputtern? Gewährleistung von Filmreinheit und Stöchiometrie

- Warum ist ein sofortiges Abschrecken nach der CTS-Behandlung von mesoporösem Kohlenstoff erforderlich? Bewahren Sie die atomare Struktur Ihres Materials

- Warum wird ein Labortrockenschrank für das Trocknen bei 80 °C vor dem Sintern von NASICON-Membranen verwendet? Sicherstellung der strukturellen Integrität

- Warum werden Hochpräzisions-Trockenschränke mit konstanter Temperatur für Kalium-Schwefel-Batterien benötigt? Gewährleistung der Datenintegrität

- Was ist die Hauptfunktion eines industriellen Elektroofens für Beton? Optimierung von Hochtemperatur-Materialtests

- Wie reguliert eine Aluminiumfolienmaske die Temperatur im Floating-Zone-Verfahren? Optimierung der Kristallwachstumspräzision

- Was sind die Vorteile der Verwendung eines Vakuumtrockenschranks für Vorläufermaterialien auf Kohlepapier? Maximierung der Materialleistung

- Warum ist ein präzises Temperaturregelsystem für die Holzkohleveredelung unerlässlich? Perfekte Formtreue erzielen