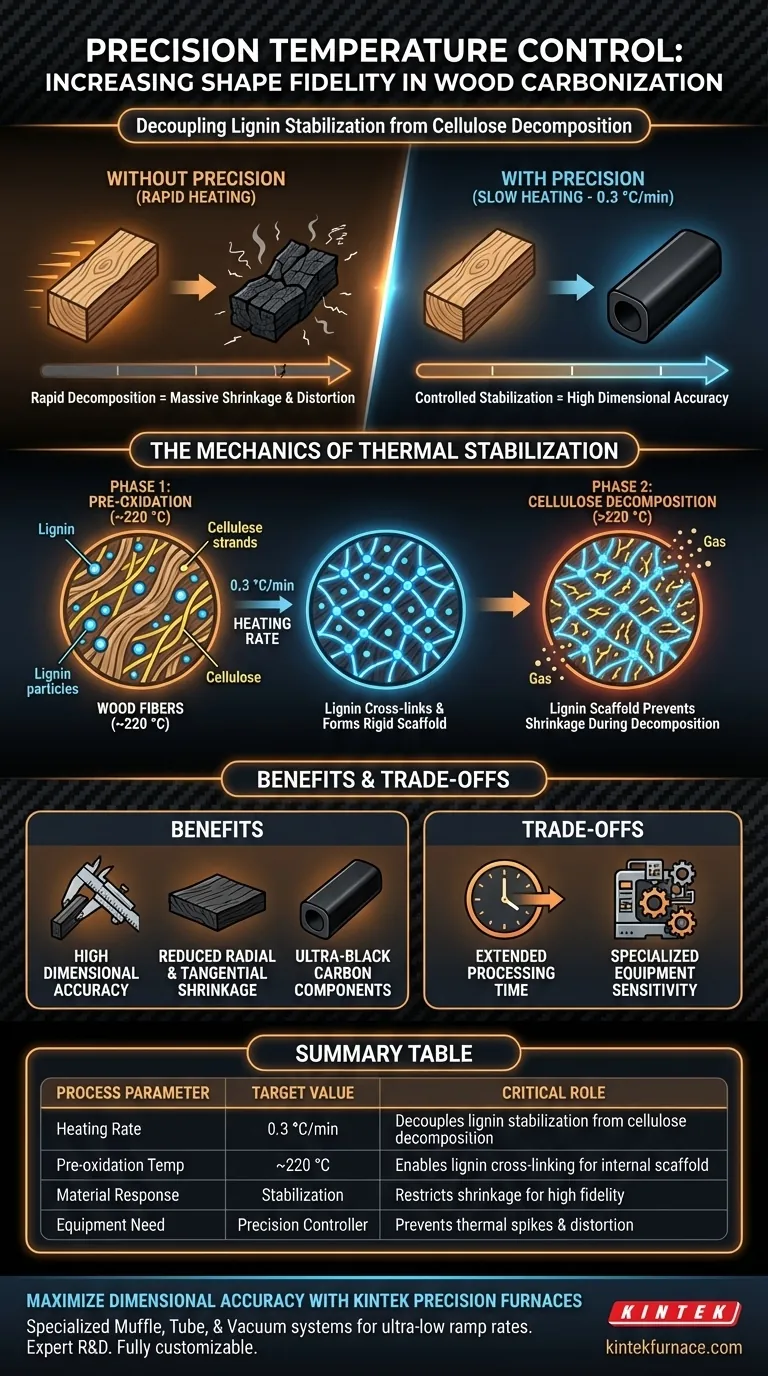

Ein präzises Temperaturregelsystem ist unerlässlich, da es die Stabilisierung von Lignin von der Zersetzung von Zellulose entkoppelt. Durch die Aufrechterhaltung einer spezifischen, niedrigen Heizrate (ca. 0,3 °C/min) bis 220 °C ermöglicht das System dem Lignin, sich zu vernetzen und die Holzstruktur zu verstärken. Diese interne Verstärkung verhindert signifikante Schrumpfung und Verzug, wenn die Zellulose schließlich bei höheren Temperaturen zersetzt wird, und stellt sicher, dass die endgültige Kohlenstoffkomponente ihre ursprüngliche Form behält.

Kernbotschaft: Das Geheimnis der Formtreue liegt im Timing: Langsames Erhitzen schafft ein schützendes Ligningerüst, bevor die Hauptstruktur des Holzes abgebaut wird. Ohne diese präzise thermische Stabilisierung führt eine schnelle Zersetzung zu massiver Schrumpfung und struktureller Verzerrung.

Die Mechanik der thermischen Stabilisierung

Die Rolle der Voroxidation

Um eine hohe Maßhaltigkeit zu erreichen, muss das Holz eher einer "Voroxidationsphase" als einer sofortigen Verkohlung unterzogen werden.

Dies geschieht bei etwa 220 °C. Ein präzises Regelsystem stellt sicher, dass das Material diese Temperatur genau erreicht und hält, ohne sie zu überschreiten, was für die erforderlichen chemischen Veränderungen entscheidend ist.

Lignin als strukturelle Verstärkung

Bei dieser spezifischen Temperatur und Heizrate durchlaufen die Ligninpartikel im Holz einen Prozess der teilweisen Graphitisierung oder Vernetzung.

Diese Umwandlung verwandelt das Lignin effektiv in eine starre Beschichtung. Diese Beschichtung wirkt als Stabilisator für das umliegende Material.

Timing der Zellulosezersetzung

Der Hauptgrund für die spezifische Heizrate von 0,3 °C/min ist sicherzustellen, dass sich das Lignin stabilisiert, bevor das Zellulosenskelett zu zerfallen beginnt.

Wenn die Temperatur zu schnell ansteigt, zersetzt sich die Zellulose, bevor das Lignin sein schützendes Netzwerk gebildet hat.

Durch die Priorisierung der Ligninvernetzung zuerst entwickelt das Holz ein internes Gerüst, das das Material während der zerstörerischeren Phasen der Verkohlung zusammenhält.

Schrumpfung und Maßhaltigkeit managen

Reduzierung der radialen und tangentialen Schrumpfung

Holz schrumpft beim Erhitzen von Natur aus anisotrop (in verschiedenen Richtungen unterschiedlich), was typischerweise zu Verzug führt.

Die stabilisierte Ligninbeschichtung schränkt sowohl die radiale als auch die tangentiale Schrumpfung erheblich ein. Diese Gleichmäßigkeit ermöglicht es dem Endprodukt, der Geometrie des ursprünglichen Holzes zu entsprechen.

Erzeugung von ultra-schwarzen Kohlenstoffkomponenten

Das ultimative Ziel dieses Prozesses ist oft die Herstellung von ultra-schwarzen Kohlenstoffkomponenten.

Diese Komponenten erfordern eine präzise Oberflächenformtreue, um korrekt zu funktionieren. Das präzise Heizprofil stellt sicher, dass die endgültige verkohlte Struktur nicht nur schwarz, sondern auch geometrisch dem ursprünglichen Design treu ist.

Abwägungen verstehen

Die Kosten der Verarbeitungszeit

Der Hauptkompromiss dieser Methode ist der erhebliche Zeitaufwand.

Eine Heizrate von 0,3 °C/min ist extrem langsam. Dies verlängert den Produktionszyklus im Vergleich zu Standard-Industrieverkohlungsverfahren erheblich.

Empfindlichkeit der Ausrüstung

Das Erreichen einer so spezifischen, niedrigen Rampenrate erfordert hochentwickelte thermische Steuerungen.

Standardöfen schwanken oft zu stark, um einen konstanten Anstieg von 0,3 °C/min aufrechtzuerhalten. Daher ist spezielle Ausrüstung erforderlich, um thermische Spitzen zu verhindern, die die Stabilisierungsphase ruinieren könnten.

Die richtige Wahl für Ihr Ziel treffen

Um diese Prinzipien effektiv anzuwenden, berücksichtigen Sie Ihre spezifischen Fertigungsprioritäten:

- Wenn Ihr Hauptaugenmerk auf Formtreue liegt: Halten Sie sich strikt an die Heizrate von 0,3 °C/min bis 220 °C, um sicherzustellen, dass das Ligningerüst vollständig gebildet wird, bevor die Zellulose abgebaut wird.

- Wenn Ihr Hauptaugenmerk auf Produktionsgeschwindigkeit liegt: Erkennen Sie, dass eine Erhöhung der Heizrate die Stabilisierungsphase umgeht, was zu unvorhersehbarer Schrumpfung und verzogenen Komponenten führt.

Präzisionssteuerung ist nicht nur eine Frage der Temperatur, sondern der Synchronisation chemischer Reaktionen zur Erhaltung der strukturellen Integrität des Materials.

Zusammenfassungstabelle:

| Prozessparameter | Zielwert | Kritische Rolle bei der Verkohlung |

|---|---|---|

| Heizrate | 0,3 °C/min | Entkoppelt Ligninstabilisierung von Zellulosezersetzung |

| Voroxidations-Temperatur | ~220 °C | Ermöglicht Ligninvernetzung zur Bildung eines starren internen Gerüsts |

| Materialreaktion | Stabilisierung | Beschränkt radiale und tangentiale Schrumpfung für hohe Treue |

| Ausrüstungsbedarf | Präzisionsregler | Verhindert thermische Spitzen, die strukturelle Verzerrungen verursachen |

Maximieren Sie die Maßhaltigkeit mit KINTEK Präzisionsöfen

Lassen Sie nicht zu, dass unvorhersehbare Schrumpfung Ihre hochpräzisen Kohlenstoffkomponenten ruiniert. Mit fundierter F&E und Fertigung bietet KINTEK spezialisierte Muffel-, Rohr- und Vakuumsysteme, die darauf ausgelegt sind, die für eine erfolgreiche Holzstabilisierung und Verkohlung unerlässlichen extrem niedrigen Rampenraten (0,3 °C/min) aufrechtzuerhalten. Egal, ob Sie eine Standardkonfiguration oder einen vollständig anpassbaren Hochtemperatur-Ofen benötigen, unser Team sorgt dafür, dass Ihr Labor für Spitzenleistungen ausgestattet ist. Kontaktieren Sie KINTEK noch heute, um Ihre einzigartigen thermischen Verarbeitungsanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Bin Zhao, Bruno D. Mattos. Wood Reconfiguration Enables Broadband Blackbody in Large‐Area, Modular, Optically Welded Carbon Constructs. DOI: 10.1002/adfm.202506820

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Was ist die Funktion eines Hochdruck-Hydrothermalreaktors bei der Hydrochar-Synthese? Biomasse-Transformation freischalten

- Wie verbessert eine Plasma-Nitrieranlage die Leistung von Titanlegierungen in Meerwasser? Erhöhung der maritimen Haltbarkeit

- Warum werden Substrate in einem Hochtemperatur-Glühofen behandelt? Perfektionierung von PtTe2/WTe2-Heterostrukturen

- Warum wird ein Laborofen zur konstanten Temperaturbehandlung von Seladon verwendet? Gewährleistung der Spitzenmessgenauigkeit

- Welcher Ofentyp eignet sich besser für spezifische Anwendungen? Wählen Sie den richtigen Ofen für Ihre Produktionsanforderungen

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln

- Wie wird die erfolgreiche Spannungsarmglühung bei AlSi10Mg überprüft? Gewährleistung der Teilesintegrität mit XRD

- Warum ist Kalzinierung für die Bildung der NaFePO4-Phase unerlässlich? Engineering von Hochleistungs-Natrium-Eisenphosphat