Hochtemperaturglühen ist der entscheidende Schritt zur Schaffung einer atomar reinen Substratoberfläche, die eine Voraussetzung für hochwertiges epitaktisches Wachstum ist. Durch Erhitzen des Substrats auf etwa 1000°C in strömendem Sauerstoff werden gleichzeitig organische Verunreinigungen entfernt und die Oberfläche physikalisch rekonstruiert, um Defekte auf atomarer Ebene zu beheben.

Kernbotschaft Der Glühprozess verwandelt ein chemisch unreines und strukturell unregelmäßiges Substrat in eine atomar glatte Vorlage. Diese spezifische Oberflächenarchitektur liefert die notwendige "Blaupause" für die effiziente Keimbildung von PtTe2 und WTe2 und deren Wachstum mit konsistenter kristallographischer Ausrichtung.

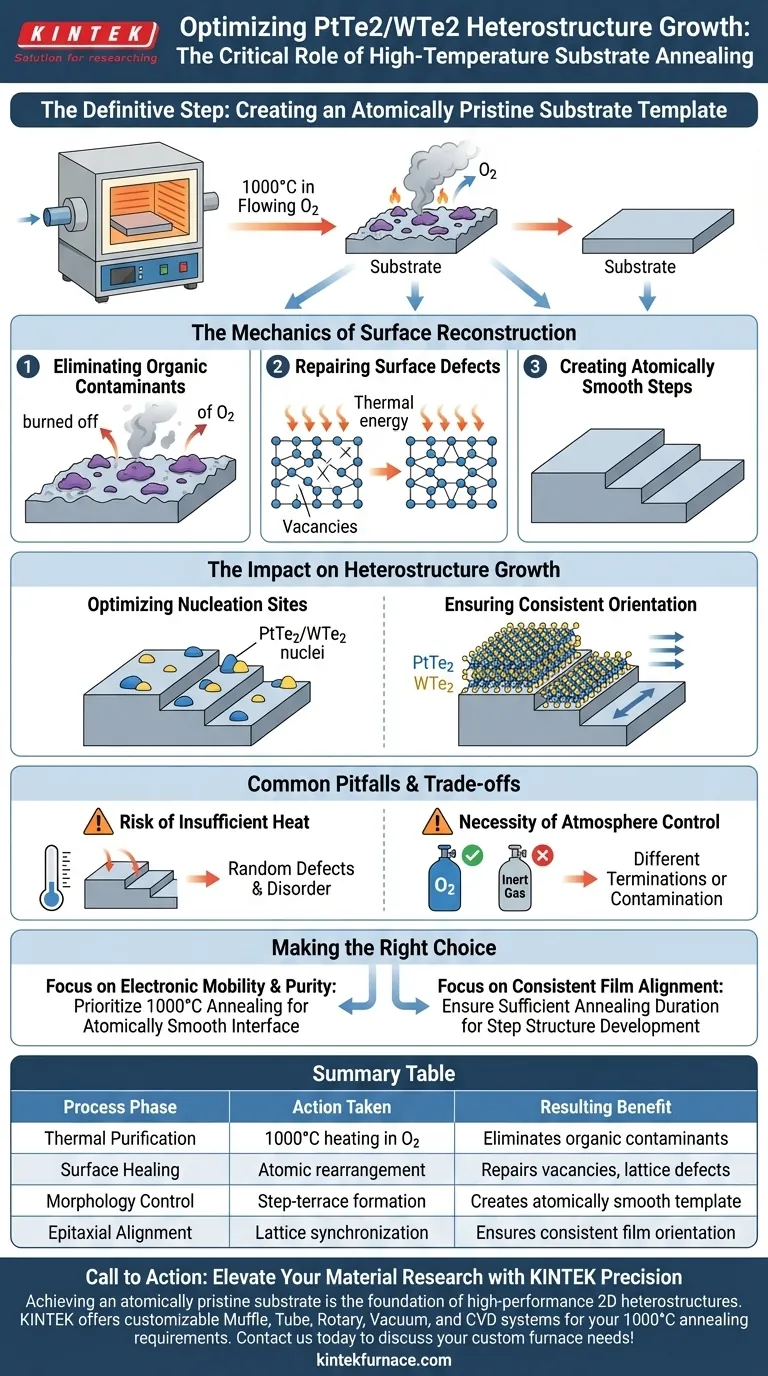

Die Mechanik der Oberflächenrekonstruktion

Entfernung organischer Verunreinigungen

Standardreinigungsmethoden hinterlassen oft mikroskopische Rückstände. Hochtemperaturglühen wirkt als endgültige Reinigungsstufe.

Durch die Zufuhr von Sauerstoff bei 1000°C werden alle verbleibenden organischen Verunreinigungen auf der Substratoberfläche effektiv verbrannt. Dies stellt sicher, dass die Grenzfläche zwischen dem Substrat und dem nachfolgenden Material chemisch rein ist.

Reparatur von Oberflächenfehlern

Mechanisches Polieren oder Handhabung kann unsichtbare Defekte wie Leerstellen oder Kratzer in das Kristallgitter des Substrats einbringen.

Die während des Glühens bereitgestellte thermische Energie ermöglicht es den Oberflächenatomen, sich neu anzuordnen. Dieser "Heilungsprozess" füllt Leerstellen und korrigiert Unregelmäßigkeiten, wodurch die strukturelle Integrität der Kristalloberfläche wiederhergestellt wird.

Schaffung atomar glatter Stufen

Das ultimative Ziel dieser thermischen Behandlung ist die morphologische Kontrolle.

Die Neuanordnung der Atome führt zu einer Oberfläche, die sich durch eine atomar glatte Stufenstruktur auszeichnet. Diese "Stufen" und flachen "Terrassen" sind entscheidend, da sie definieren, wie die nächste Materialschicht an der Oberfläche haftet.

Auswirkungen auf das Heterostrukturwachstum

Optimierung von Keimbildungsstellen

Damit 2D-Materialien wie PtTe2 und WTe2 erfolgreich wachsen können, benötigen sie spezifische Punkte, an denen sie zu entstehen beginnen – sogenannte Keimbildungsstellen.

Die während des Glühens entstandenen Stufenkanten dienen als energiereiche, ideale Keimbildungsstellen. Ohne diese definierten Stufen erfolgt die Keimbildung zufällig, was zu einer schlechten Filmqualität führt.

Sicherstellung einer konsistenten Ausrichtung

Die Anordnung des Substrats bestimmt die Anordnung des Films.

Eine geglühte Oberfläche mit Stufenstruktur zwingt die wachsenden dünnen Filme, sich am Kristallgitter des Substrats auszurichten. Dies stellt sicher, dass die PtTe2- und WTe2-Schichten über die gesamte Probe hinweg eine konsistente Ausrichtung beibehalten, was für die elektronische Leistung der Heterostruktur entscheidend ist.

Häufige Fallstricke und Kompromisse

Das Risiko unzureichender Hitze

Wenn die Temperatur zu niedrig oder die Dauer zu kurz ist, wird die Oberflächenrekonstruktion unvollständig sein.

Dies hinterlässt zufällige Defekte, die als "Fallen" für Ladungsträger wirken. Folglich wird das darüber liegende Material wahrscheinlich unter polykristalliner Unordnung leiden, anstatt einen einzigen, kontinuierlichen Kristall zu bilden.

Die Notwendigkeit der Atmosphärenkontrolle

Die Anwesenheit von strömendem Sauerstoff ist spezifisch und entscheidend.

Der Versuch, diesen Prozess in einer unkontrollierten Atmosphäre durchzuführen, kann zu unterschiedlichen Oberflächenterminationen oder weiterer Kontamination führen. Der Sauerstoff hilft bei der Entfernung von kohlenstoffbasierten Verunreinigungen, die inerte Gase möglicherweise nicht effektiv entfernen.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität Ihrer PtTe2/WTe2-Heterostrukturen zu maximieren, wenden Sie die folgenden Prinzipien an:

- Wenn Ihr Hauptaugenmerk auf elektronischer Mobilität und Reinheit liegt: Priorisieren Sie den 1000°C-Glühschritt, um eine atomar glatte Grenzfläche zu gewährleisten, die die Elektronenstreuung minimiert.

- Wenn Ihr Hauptaugenmerk auf konsistenter Filmausrichtung liegt: Stellen Sie sicher, dass die Glühdauer ausreichend ist (z. B. 3 Stunden), um die Stufenstruktur, die die Kristallausrichtung steuert, vollständig zu entwickeln.

Ein makelloses Substrat ist nicht nur eine passive Basis; es ist die aktive Vorlage, die das strukturelle Schicksal Ihres gesamten Geräts bestimmt.

Zusammenfassungstabelle:

| Prozessphase | Durchgeführte Aktion | Ergebnis |

|---|---|---|

| Thermische Reinigung | 1000°C Erhitzen in O2 | Entfernt organische Verunreinigungen und Kohlenstoffrückstände |

| Oberflächenheilung | Atomare Neuanordnung | Repariert Leerstellen und mechanische Gitterdefekte |

| Morphologiekontrolle | Stufen-Terrassen-Bildung | Schafft atomar glatte Vorlagen für die Keimbildung |

| Epitaktische Ausrichtung | Gitter-Synchronisation | Stellt konsistente kristallographische Ausrichtung von dünnen Filmen sicher |

Verbessern Sie Ihre Materialforschung mit KINTEK Precision

Die Erzielung eines atomar reinen Substrats ist die Grundlage für Hochleistungs-2D-Heterostrukturen. Bei KINTEK verstehen wir, dass Ihre Forschung kompromisslose thermische Genauigkeit und atmosphärische Kontrolle erfordert.

Mit fachkundiger F&E und Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen. Unsere Labor-Hochtemperaturöfen sind vollständig anpassbar, um die spezifischen 1000°C-Glühanforderungen für Ihre einzigartigen Substrate zu erfüllen und eine optimale Keimbildung und elektronische Mobilität für Ihre Geräte zu gewährleisten.

Bereit, Ihr Materialwachstum zu transformieren? Kontaktieren Sie uns noch heute, um Ihre individuellen Ofenanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Yang Qu, Hyunsoo Yang. Field‐Free Spin–Orbit Torque Switching of Perpendicular Magnetization by PtTe <sub>2</sub> /WTe <sub>2</sub> Bilayers at Sub‐ns Timescales. DOI: 10.1002/adfm.202507988

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Wie beeinflusst die Verwendung von Kohlendioxid und einem Durchflussmesser die physikalische Aktivierung von Biokohle? Meisterung der Porenentwicklung

- Was sind die Vorteile der Verwendung eines Hochdruck-Sauerstoff-Glühofens für La1-xSrxMnO3-Dünnschichten?

- Was sind die Haupttypen von Sinteröfen? Finden Sie die perfekte Lösung für Ihre Materialien

- Warum ist das Vorsintern von Ga2O3-Rohmaterialpulver erforderlich? Stabilitätssteigerung der Beta-Phase für Hochleistungsdünnschichten

- Was ist die Hauptfunktion eines Vakuumofens für Mo-basierte Katalysatorvorläufer? Sicherstellung von Reinheit und Porenintegrität

- Was ist die Kernaufgabe eines Bridgman-Ofens bei der Herstellung von Einkristall-Superlegierungen? Beherrschung von Temperaturgradienten

- Was ist die entscheidende Rolle eines kontrollierten Temperaturverbrennungsofens bei Reishülsenasche? Beherrschung von amorphem Siliziumdioxid

- Wie beeinflussen die Steuerung des Gasflusses und der Reaktionszeit die Kohlenstoffschichten von NiMo-Katalysatoren? Beherrschen Sie das Nanostruktur-Engineering