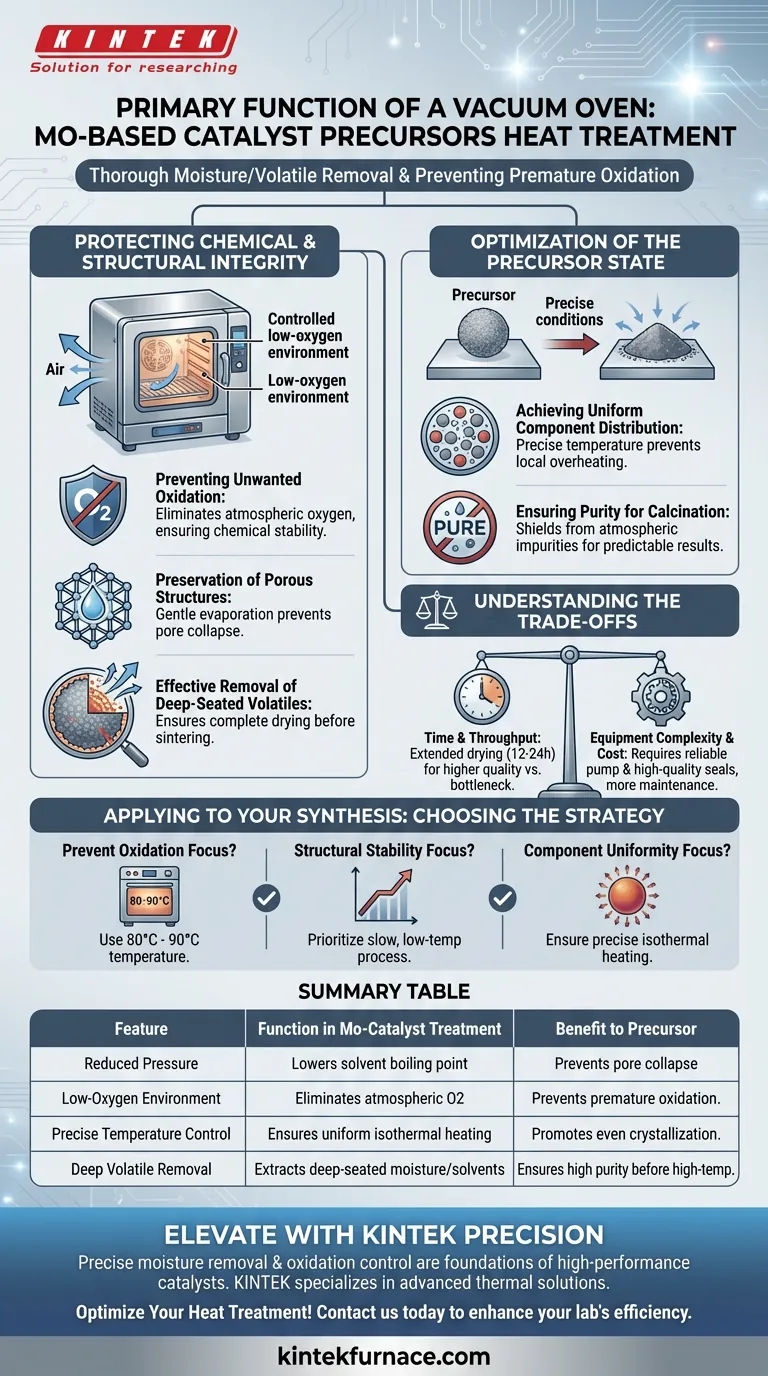

Die Hauptfunktion eines Vakuumofens bei der Wärmebehandlung von Mo-basierten Katalysatorvorläufern ist die gründliche Entfernung von Feuchtigkeit und flüchtigen Lösungsmitteln unter gleichzeitiger Verhinderung vorzeitiger Oxidation. Durch den Betrieb bei niedrigeren Temperaturen unter reduziertem Druck stellt der Ofen die chemische Stabilität der Vorläuferporen sicher, bevor das Material bei hohen Temperaturen gesintert oder kalziniert wird.

Ein Vakuumofen bietet eine kontrollierte, sauerstoffarme Umgebung, die eine Tiefenentwässerung bei reduzierten Temperaturen ermöglicht. Dieser Schritt ist entscheidend für die Erhaltung der strukturellen Integrität und chemischen Reinheit des Katalysatorvorläufers und verhindert unerwünschte oxidative Degradation und strukturellen Kollaps.

Schutz der chemischen und strukturellen Integrität

Verhinderung unerwünschter Oxidation

Mo-basierte Vorläufer sind bei erhöhten Temperaturen oft empfindlich gegenüber Luftsauerstoff. Die Vakuumumgebung eliminiert Sauerstoff aus der Trockenkammer und stellt sicher, dass die chemische Stabilität der Proben während des gesamten Prozesses erhalten bleibt.

Erhaltung poröser Strukturen

Die Entfernung von Feuchtigkeit im Vakuum senkt den Siedepunkt von Flüssigkeiten und ermöglicht eine schonende Verdampfung. Dies verhindert den Effekt der "plötzlichen Verdampfung", der bei atmosphärischem Druck auftreten kann und oft zum Kollaps empfindlicher poröser Strukturen während nachfolgender Hochtemperaturphasen führt.

Effektive Entfernung tief sitzender flüchtiger Stoffe

Die Standardtrocknung kann restliche Lösungsmittel hinterlassen, die tief in den Poren des Vorläufers eingeschlossen sind. Die Niederdruckumgebung eines Vakuumofens zieht diese flüchtigen Stoffe effektiv heraus und stellt sicher, dass der Vorläufer vor dem Sinterstadium vollständig trocken ist.

Optimierung des Vorläuferzustands

Erreichung einer gleichmäßigen Komponentenverteilung

Eine präzise Temperaturregelung im Ofen verhindert lokale Überhitzung. Dies stellt sicher, dass Nitrate und andere Komponenten allmählich und gleichmäßig im festen Probenmaterial konzentrieren und kristallisieren.

Sicherstellung der Reinheit für die Kalzinierung

Durch das Trocknen im Vakuum wird das Material vor Reaktionen mit atmosphärischen Verunreinigungen geschützt. Dies führt zu einem "reinen" Vorläufer, der für vorhersehbare Ergebnisse während der abschließenden Hochtemperatur-Kalzinierungs- oder Sinterphasen unerlässlich ist.

Verständnis der Kompromisse

Zeit- und Durchsatzüberlegungen

Die Vakuumtrocknung erfordert oft längere Zeiträume, z. B. 12-24 Stunden, um eine vollständige Dehydrierung zu gewährleisten. Obwohl dies zu einem qualitativ hochwertigeren Katalysator führt, kann es in hochvolumigen Labor- oder Industrieabläufen zu einem Engpass werden.

Komplexität und Kosten der Ausrüstung

Der Betrieb eines Vakuumofens erfordert eine zuverlässige Vakuumpumpe und hochwertige Dichtungen, die Hitze widerstehen können. Im Vergleich zu Standard-Umluftöfen erfordern diese Systeme eine häufigere Wartung, um Öl-Rückströmen oder Vakuumlecks zu verhindern.

Anwendung auf Ihre Katalysatorsynthese

Auswahl der richtigen Trocknungsstrategie

- Wenn Ihr Hauptaugenmerk auf der Verhinderung von Oxidation liegt: Verwenden Sie einen Vakuumofen bei Temperaturen zwischen 80 °C und 90 °C, um sicherzustellen, dass der Vorläufer nicht mit Rest-Sauerstoff reagiert.

- Wenn Ihr Hauptaugenmerk auf struktureller Stabilität liegt: Priorisieren Sie einen langsamen Vakuumtrocknungsprozess bei niedriger Temperatur, um den durch schnelle Feuchtigkeitsexpansion verursachten Pore kollaps zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Komponentenuniformität liegt: Stellen Sie sicher, dass der Ofen eine präzise isotherme Heizung bietet, um lokale Hotspots zu vermeiden, die zu ungleichmäßiger Kristallisation führen.

Durch die sorgfältige Kontrolle der Vakuumtrocknungsphase schaffen Sie eine stabile und reine Grundlage für die erfolgreiche Hochtemperaturumwandlung Ihrer Katalysatorvorläufer.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der Mo-Katalysatorbehandlung | Vorteil für den Vorläufer |

|---|---|---|

| Reduzierter Druck | Senkt den Siedepunkt von Lösungsmitteln | Verhindert Pore kollaps durch schnelle Verdampfung |

| Sauerstoffarme Umgebung | Eliminiert atmosphärischen Sauerstoff | Verhindert vorzeitige Oxidation empfindlicher Mo-Spezies |

| Präzise Temperaturregelung | Gewährleistet gleichmäßige isotherme Heizung | Fördert gleichmäßige Kristallisation von Komponenten |

| Tiefe Entfernung flüchtiger Stoffe | Extrahiert tief sitzende Feuchtigkeit/Lösungsmittel | Gewährleistet hohe Reinheit vor Hochtemperatur-Kalzinierung |

Verbessern Sie Ihre Katalysatorsynthese mit KINTEK Precision

Präzise Feuchtigkeitsentfernung und Oxidationskontrolle sind die Grundlagen für Hochleistungs-Molybdänkatalysatoren. Bei KINTEK sind wir darauf spezialisiert, die fortschrittlichen thermischen Lösungen bereitzustellen, die zum Schutz der strukturellen Integrität Ihres Materials erforderlich sind.

Mit fachkundiger F&E und Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen. Ob Sie einen speziellen Labor-Vakuumofen für die schonende Vorläufertrocknung oder einen anpassbaren Hochtemperatur-Ofen für die industrielle Kalzinierung benötigen, unsere Systeme sind darauf ausgelegt, Ihre einzigartigen Forschungsanforderungen zu erfüllen.

Bereit, Ihren Wärmebehandlungsprozess zu optimieren? Kontaktieren Sie uns noch heute, um zu erfahren, wie die anpassbaren Laboröfen von KINTEK die Effizienz Ihres Labors verbessern und die Reinheit Ihrer Ergebnisse gewährleisten können.

Visuelle Anleitung

Referenzen

- Mengyun Hou, Chen Chen. Microenvironment reconstitution of highly active Ni single atoms on oxygen-incorporated Mo2C for water splitting. DOI: 10.1038/s41467-024-45533-3

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Wie wird ein Präzisions-Mikro-Raman-Spektrometer zur Charakterisierung von SSBSN-Keramiken eingesetzt? Hauptphasenverifizierung

- Was sind die Vorteile der Verwendung eines Vakuumtrockenschranks für Magnesiumschlacke? Erhaltung der Probenintegrität

- Was ist die Bedeutung der Kalzinierung bei 200 °C für Fe3O4/Biochar? Verbesserung der Stabilität und magnetischen Rückgewinnung

- Wie stellen Hochtemperatur-Ausglühöfen das Gleichgewicht in Bi2Se3-Nd2Se3-Legierungen sicher? Experte für thermische Steuerungslösungen

- Warum ist die hochpräzise Steuerung der Argon (Ar) und Stickstoff (N2) Durchflussverhältnisse bei der Herstellung von CrSiN-Y-Beschichtungen entscheidend?

- Warum werden Cu2O- und Ga2O3-Targets für CuGaO2-Filme bevorzugt? Präzision beim Sputtern von Delafossiten erreichen

- Welche gängigen Arten von Chargenöfen gibt es? Finden Sie Ihre perfekte Wärmebehandlungslösung

- Wie steigert ein Labor-Industrieofen die Effizienz? Steigerung der Energieeinsparungen und Raumnutzung