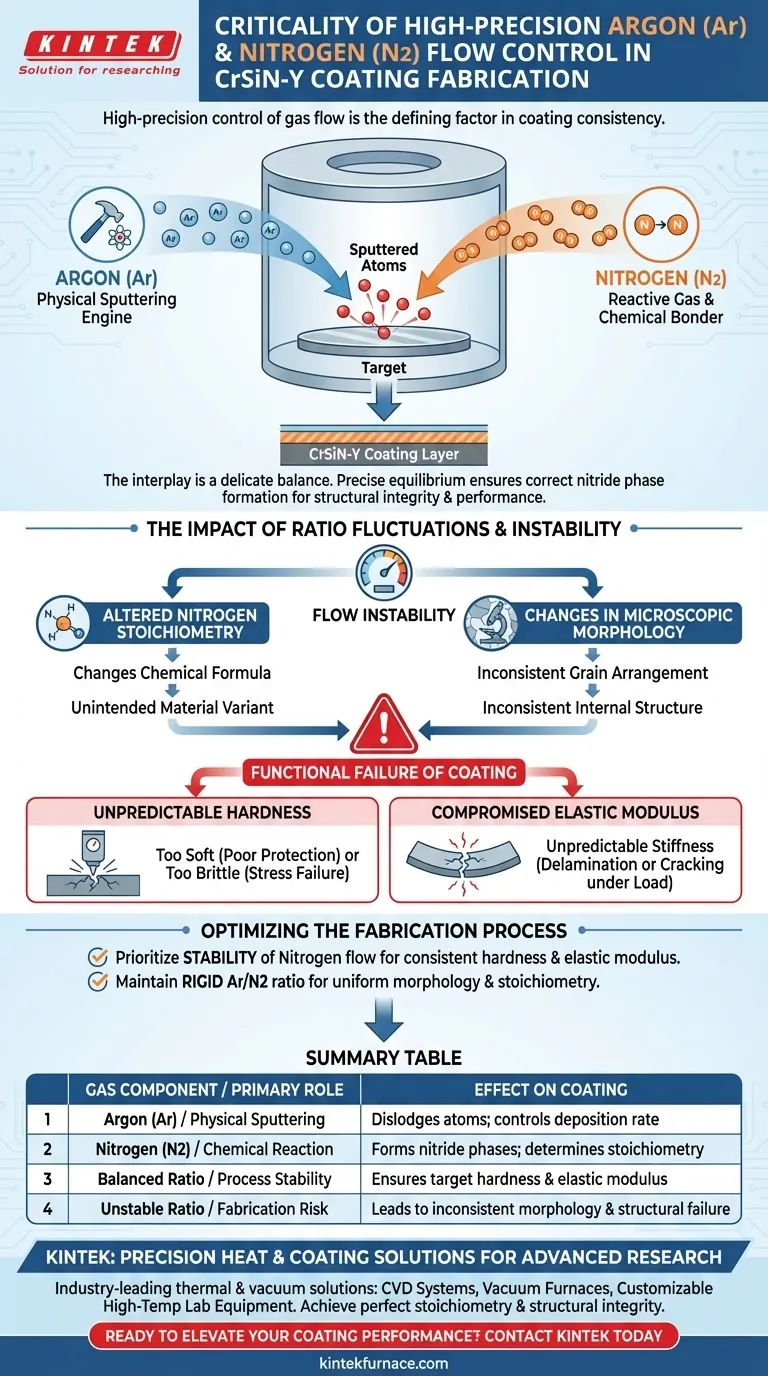

Die hochpräzise Steuerung des Gasflusses ist der entscheidende Faktor für die Konsistenz der Beschichtung. Im Herstellungsprozess von CrSiN-Y bestimmt das spezifische Verhältnis von Argon zu Stickstoff direkt die chemische Zusammensetzung (Stöchiometrie) der endgültigen Schicht. Selbst geringfügige Schwankungen in diesem Gleichgewicht verändern die physikalische Struktur der Beschichtung und beeinträchtigen grundlegend ihre mechanischen Eigenschaften wie Härte und Elastizität.

Das Zusammenspiel von Argon und Stickstoff ist ein feines Gleichgewicht zwischen physikalischer Kraft und chemischer Reaktion. Die Aufrechterhaltung eines präzisen Gleichgewichts gewährleistet die korrekte Bildung von Nitridphasen, die für die strukturelle Integrität und Leistung der Beschichtung unerlässlich sind.

Die unterschiedlichen Rollen der Arbeitsgase

Um zu verstehen, warum Präzision nicht verhandelbar ist, müssen Sie zunächst die widersprüchlichen, aber sich ergänzenden Rollen verstehen, die diese beiden Gase in der Vakuumkammer spielen.

Argon treibt das physikalische Sputtern an

Argon dient als mechanischer Motor des Prozesses. Es wird ausschließlich für das physikalische Sputtern von Target-Atomen verwendet.

Durch den Beschuss des Target-Materials löst Argon Atome in die Vakuumumgebung. Ohne einen stabilen Argonfluss wird die Rate, mit der Ausgangsmaterial freigesetzt wird, unvorhersehbar.

Stickstoff treibt die chemische Reaktion an

Stickstoff fungiert als reaktives Gas. Sein Zweck ist es, chemisch mit den gesputterten Atomen zu reagieren, um die notwendigen Nitridphasen zu erzeugen.

Die Verfügbarkeit von Stickstoff bestimmt, wie effektiv die CrSiN-Y-Verbindung gebildet wird. Es wandelt das rohe gesputterte Material in eine funktionale Keramikbeschichtung um.

Die Auswirkungen von Verhältnisänderungen

Die kritische Herausforderung bei diesem Prozess besteht darin, dass die Gase in Echtzeit gegeneinander ausbalanciert werden müssen. Hochpräzise Massendurchflussregler sind erforderlich, um das notwendige Partialdruckgleichgewicht aufrechtzuerhalten.

Änderung der Stickstoffstöchiometrie

Das Hauptrisiko von Flussinstabilität ist eine Änderung der Stickstoffstöchiometrie.

Wenn das Verhältnis abweicht, ändert sich die chemische Formel der Beschichtung im laufenden Betrieb. Sie produzieren nicht mehr das beabsichtigte Material, sondern eine Variante mit anderen chemischen Bindungsverhältnissen.

Änderungen der mikroskopischen Morphologie

Diese chemischen Verschiebungen manifestieren sich physikalisch in der Mikrostruktur der Beschichtung.

Die mikroskopische Morphologie – die tatsächliche Anordnung von Körnern und Strukturen innerhalb der Beschichtung – hängt vom Gasverhältnis ab. Ein inkonsistenter Fluss führt zu einer inkonsistenten internen Struktur.

Die Risiken von Flussinstabilität

Wenn das Gasverhältnis schwankt, sind die Folgen nicht nur kosmetischer Natur; sie führen zu einem funktionalen Versagen der Auslegungsspezifikationen der Beschichtung.

Unvorhersehbare Härte

Die Härte der CrSiN-Y-Beschichtung ist direkt mit der Bildung spezifischer Nitridphasen verbunden.

Wenn der Stickstofffluss relativ zum Argon sinkt oder steigt, erreicht die resultierende Stöchiometrie die Zielhärte nicht. Die Beschichtung kann zu weich sein, um das Substrat zu schützen, oder zu spröde, um Belastungen standzuhalten.

Beeinträchtigter Elastizitätsmodul

Der Elastizitätsmodul oder die Steifigkeit der Beschichtung ist für das Gasverhältnis ebenso empfindlich.

Schwankungen in der Gasmischung führen zu einer unvorhersehbaren Elastizität. Dies kann dazu führen, dass die Beschichtung unter Lasten delaminiert oder reißt, für die sie ausgelegt war.

Optimierung des Herstellungsprozesses

Die Herstellung einer Hochleistungs-CrSiN-Y-Beschichtung erfordert, dass die Stabilität Ihres Massendurchflussregelsystems über alle anderen Variablen gestellt wird.

- Wenn Ihr Hauptaugenmerk auf mechanischer Haltbarkeit liegt: Priorisieren Sie die Stabilität des Stickstoffflusses, um eine konsistente Nitridphasenbildung zu gewährleisten, die Härte und Elastizitätsmodul bestimmt.

- Wenn Ihr Hauptaugenmerk auf struktureller Gleichmäßigkeit liegt: Halten Sie ein starres Argon-zu-Stickstoff-Verhältnis ein, um Schwankungen in der mikroskopischen Morphologie und Stöchiometrie zu vermeiden.

Präzision bei der Gasregelung ist der einzige Weg, rohe gesputterte Atome in eine zuverlässige, leistungsstarke Oberfläche zu verwandeln.

Zusammenfassungstabelle:

| Gaskomponente | Hauptrolle | Auswirkung auf die Beschichtung |

|---|---|---|

| Argon (Ar) | Physikalisches Sputtern | Löst Target-Atome; steuert die Abscheidungsrate |

| Stickstoff (N2) | Chemische Reaktion | Bildet Nitridphasen; bestimmt die Stöchiometrie |

| Ausgeglichenes Verhältnis | Prozessstabilität | Gewährleistet Zielhärte und Elastizitätsmodul |

| Instabiles Verhältnis | Herstellungsrisiko | Führt zu inkonsistenter Morphologie und strukturellem Versagen |

Präzisionswärme- und Beschichtungslösungen für die fortgeschrittene Forschung

Die Konsistenz bei der Beschichtungsherstellung hängt von der Präzision Ihrer Ausrüstung ab. KINTEK bietet branchenführende thermische und Vakuumlösungen, einschließlich CVD-Systemen, Vakuumöfen und anpassbarer Hochtemperatur-Laborausrüstung, die den strengen Anforderungen der Materialwissenschaft gerecht werden.

Mit Unterstützung von Experten in F&E und Weltklasse-Fertigung helfen wir Ihnen, perfekte Stöchiometrie und strukturelle Integrität für Ihre einzigartigen Materialbedürfnisse zu erreichen.

Bereit, Ihre Beschichtungsleistung zu verbessern?

Kontaktieren Sie KINTEK noch heute für eine maßgeschneiderte Lösung

Visuelle Anleitung

Referenzen

- Lishan Dong, Zhifeng Wang. Porous High-Entropy Oxide Anode Materials for Li-Ion Batteries: Preparation, Characterization, and Applications. DOI: 10.3390/ma17071542

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

Andere fragen auch

- Was ist der Hauptzweck der 600°C-Glühbehandlung? Optimierung der Leistung von silberbeschichteten Keramiken

- Was sind die Einschränkungen der PVD-Beschichtung? Herausforderungen für eine optimale Oberflächentechnik meistern

- Wie liefert die Thermogravimetrische Analyse (TGA/DTG) industrielle Leitlinien? Optimierung der Hochofenstaubbehandlung

- Wie trägt ein geschlossenes Temperaturregelsystem zur Herstellung von Hafniumcarbid durch Laserpyrolyse bei?

- Was ist die Bedeutung der Bode-Diagramm-Analyse für die Stabilität von Elektroöfen? Optimieren Sie Steuerung & Präzision

- Was ist der Zweck der Verwendung von hochreinem Argongas für NAB-Legierungen? Gewährleistung überlegener Nickel-Aluminium-Bronze-Integrität

- Was ist das Funktionsprinzip eines Vakuum-Gefriertrockners bei der Herstellung von Kohlenstoff-Aerogelen? Beherrschen Sie die Sublimation

- Welche Vorbehandlungsverfahren sind für einen Edelstahlreaktor erforderlich? Maximieren Sie den Erfolg von Metallhydridreaktionen