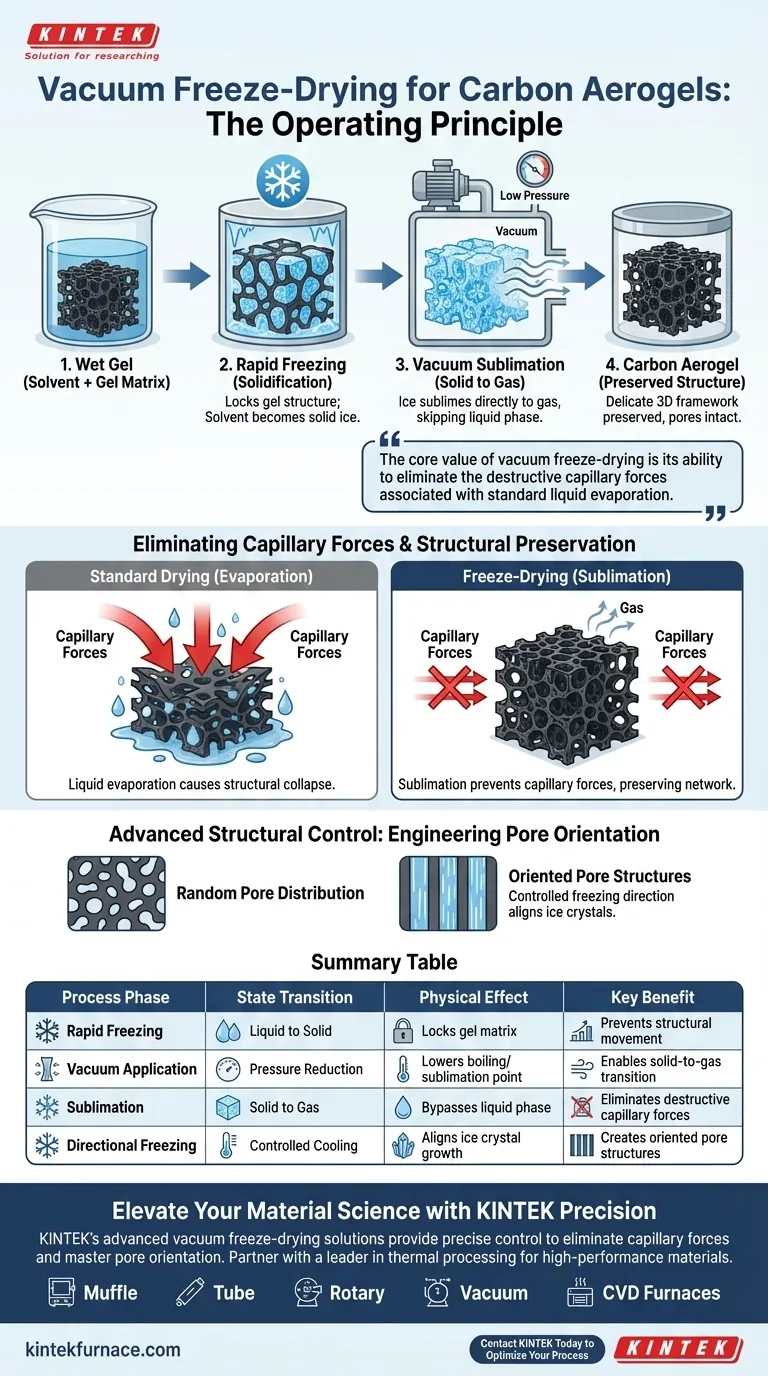

Das Funktionsprinzip eines Vakuum-Gefriertrockners konzentriert sich auf den physikalischen Prozess der Sublimation, um Lösungsmittel aus einem Gel zu entfernen, ohne dessen Struktur zu beschädigen. Durch schnelles Einfrieren des Lösungsmittels – typischerweise Wasser oder tert-Butanol – und anschließende Vakuumbehandlung wandelt das Gerät das feste Eis direkt in Gas um und umgeht dabei vollständig die flüssige Phase.

Der Kernwert der Vakuum-Gefriertrocknung liegt in ihrer Fähigkeit, die zerstörerischen Kapillarkräfte zu eliminieren, die mit der normalen Flüssigverdampfung verbunden sind. Dies erhält das empfindliche dreidimensionale Gerüst des Aerogels und ermöglicht die Gestaltung spezifischer Porenstrukturen.

Die Mechanik der Strukturerhaltung

Die Rolle des schnellen Einfrierens

Der Prozess beginnt mit der Stabilisierung des nassen Gels. Der Gefriertrockner friert das im Gelmatrix enthaltene Lösungsmittel schnell ein und überführt es in einen festen Zustand.

Häufig verwendete Lösungsmittel in dieser Phase sind Wasser oder tert-Butanol. Dieser Schritt fixiert effektiv die physikalische Struktur des Gels und bereitet es auf die Lösungsmittelentfernung vor.

Verständnis der Sublimation

Sobald das Lösungsmittel gefroren ist, wird die Umgebung auf Vakuumbedingungen umgestellt.

Unter diesem niedrigen Druck durchläuft das feste Lösungsmittel eine Sublimation. Das bedeutet, es geht direkt vom festen in den gasförmigen Zustand über und überspringt dabei vollständig die flüssige Phase.

Eliminierung von Kapillarkräften

Die wichtigste technische Herausforderung bei der Herstellung von Aerogelen ist die Aufrechterhaltung der strukturellen Integrität des Materials.

Herkömmliche Trocknungsverfahren beinhalten die Verdampfung von Flüssigkeiten, die erhebliche Kapillarkräfte erzeugt. Diese Kräfte zerquetschen oft das empfindliche dreidimensionale Gerüst des Gels.

Durch die Nutzung der Sublimation verhindert der Gefriertrockner die Entstehung dieser Kapillarkräfte und stellt sicher, dass das innere Netzwerk intakt bleibt.

Fortgeschrittene Strukturkontrolle

Gestaltung der Porenausrichtung

Über die einfache Erhaltung hinaus dient der Gefriertrockner als Werkzeug für die Strukturtechnik.

Durch präzise Anpassung der Gefrierrichtung während der Anfangsphase kann der Prozess die Bildung von orientierten Porenstrukturen induzieren.

Dies ermöglicht es den Herstellern, die interne Architektur des Kohlenstoff-Aerogels für spezifische Anwendungen anzupassen, anstatt sich auf eine zufällige Porenbildung zu verlassen.

Häufige Fallstricke, die es zu vermeiden gilt

Das Risiko der Wiederbildung von Flüssigkeit

Der Erfolg dieses Prozesses hängt vollständig davon ab, dass das Lösungsmittel im festen Zustand bleibt, bis es gasförmig wird.

Wenn der Vakuumdruck unzureichend ist oder die Temperaturregelung schwankt, kann das Lösungsmittel wieder zu einer Flüssigkeit schmelzen.

Struktureller Kollaps

Sobald das Lösungsmittel wieder in den flüssigen Zustand übergeht, greifen die Kapillarkräfte sofort wieder ein.

Dies führt zum Kollaps des dreidimensionalen Gerüsts und macht das Aerogel unbrauchbar. Zur Vermeidung dieses Fehlerfalls ist die strikte Einhaltung der Sublimationsparameter erforderlich.

Optimierung des Herstellungsprozesses

Um Kohlenstoff-Aerogele höchster Qualität zu gewährleisten, stimmen Sie Ihre Prozessparameter auf Ihre spezifischen strukturellen Ziele ab:

- Wenn Ihr Hauptaugenmerk auf maximaler struktureller Integrität liegt: Stellen Sie sicher, dass der Vakuumgrad ausreichend ist, um eine reine Sublimation aufrechtzuerhalten und jede flüssige Phase zu verhindern, die einen Kapillarkollaps auslösen würde.

- Wenn Ihr Hauptaugenmerk auf gerichteten Transporteigenschaften liegt: Steuern Sie aktiv die Gefrierrichtung während der anfänglichen Kühlphase, um ausgerichtete, orientierte Porenstrukturen zu erzeugen.

Die Beherrschung des Übergangs von fest zu gasförmig ist der Schlüssel zur Herstellung robuster, leistungsstarker Aerogele.

Zusammenfassungstabelle:

| Prozessphase | Zustandsübergang | Physikalischer Effekt | Wichtigster Vorteil |

|---|---|---|---|

| Schnelles Einfrieren | Flüssig zu Fest | Fixiert die Gelmatrix | Verhindert strukturelle Bewegung |

| Vakuumapplikation | Druckreduzierung | Senkt den Sied-/Sublimationspunkt | Ermöglicht den Übergang von Fest zu Gas |

| Sublimation | Fest zu Gas | Umgeht die flüssige Phase | Eliminiert zerstörerische Kapillarkräfte |

| Gerichtetes Einfrieren | Kontrollierte Kühlung | Richtet das Eiswachstum aus | Erzeugt orientierte Porenstrukturen |

Verbessern Sie Ihre Materialwissenschaft mit KINTEK Precision

Haben Sie Probleme mit strukturellen Kollapsen bei der Herstellung von Kohlenstoff-Aerogelen? Die fortschrittlichen Vakuum-Gefriertrocknungslösungen von KINTEK sind darauf ausgelegt, die präzise Temperatur- und Druckkontrolle zu bieten, die erforderlich ist, um Kapillarkräfte zu eliminieren und die Porenausrichtung zu meistern.

Unterstützt durch F&E und Fertigung auf Expertenniveau bietet KINTEK eine umfassende Palette von Hochtemperatur-Laborsystemen, darunter Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Öfen, die alle vollständig anpassbar sind, um Ihre einzigartigen Forschungs- oder Produktionsanforderungen zu erfüllen. Arbeiten Sie mit einem führenden Unternehmen im Bereich der thermischen Verarbeitung zusammen, um die Integrität Ihrer Hochleistungsmaterialien zu gewährleisten.

Kontaktieren Sie KINTEK noch heute, um Ihren Prozess zu optimieren

Visuelle Anleitung

Referenzen

- Yong Zhong, Xuguang Liu. Carbon Aerogel for Aqueous Phase Adsorption/Absorption: Application Performances, Intrinsic Characteristics, and Regulatory Constructions. DOI: 10.1002/sstr.202400650

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- CF KF Flansch-Vakuum-Elektroden-Durchführungsdichtung für Vakuumsysteme

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Wie verbessert ein Hochtemperatur-Ofen die Verfügbarkeit von Phosphor? Erschließen Sie 97,5 % Löslichkeit durch Kalzinierung

- Was sind die Kernprozessvorteile der Verwendung eines Mikrowellenreaktors? Maximieren Sie Geschwindigkeit und Effizienz bei der Laborcharakterisierung

- Wie beeinflusst ein Präzisionstrockenschrank die Trocknung von ZnO-Gel? Perfekte mikroporöse Strukturen erzielen

- Wie schneidet ein Hybrid-Mikrowellen-Sinterofen im Vergleich zu herkömmlichen Öfen ab? Optimierung der BZT-Keramikproduktion

- Was sind die Funktionen eines vertikal installierten Industrie-Trockenofens unter einem Schredder? Effizientes LIB-Recycling

- Warum ist eine hohe Reinheit der Rohmaterialien für die Forschung an Magnesiumlegierungen unerlässlich? Gewährleistung präziser thermodynamischer Datenqualität

- Was sind die Nachteile großer Industrieöfen? Vermeiden Sie kostspielige Ineffizienzen und steigern Sie die Produktivität

- Welche Rolle spielt ein geschlossener Druckbehälter bei der Karbonatisierung von Gamma-C2S? Schnelle Mineralisierung freischalten