Obwohl sie scheinbar leistungsstark sind, konzentrieren sich die Hauptnachteile eines großen Industrieofens auf erhebliche betriebliche Ineffizienzen und mangelnde Flexibilität. Ihr beträchtlicher physischer Platzbedarf und ihr hoher Energieverbrauch sind die unmittelbarsten Bedenken, aber diese oberflächlichen Probleme weisen auf tiefere Herausforderungen in Bezug auf Kosten, Workflow-Integration und Prozesssteuerung hin, die sich negativ auf das Endergebnis eines Betriebs auswirken können.

Das Kernproblem ist nicht die Größe selbst, sondern das Potenzial einer grundlegenden Diskrepanz zwischen den Fähigkeiten des Ofens und Ihren tatsächlichen Produktionsanforderungen. Ein übergroßer Ofen führt zu systematischer Verschwendung von Platz, Energie und Zeit und wird so zu einer Belastung für jeden Prozess, der nicht konstant mit maximaler Kapazität läuft.

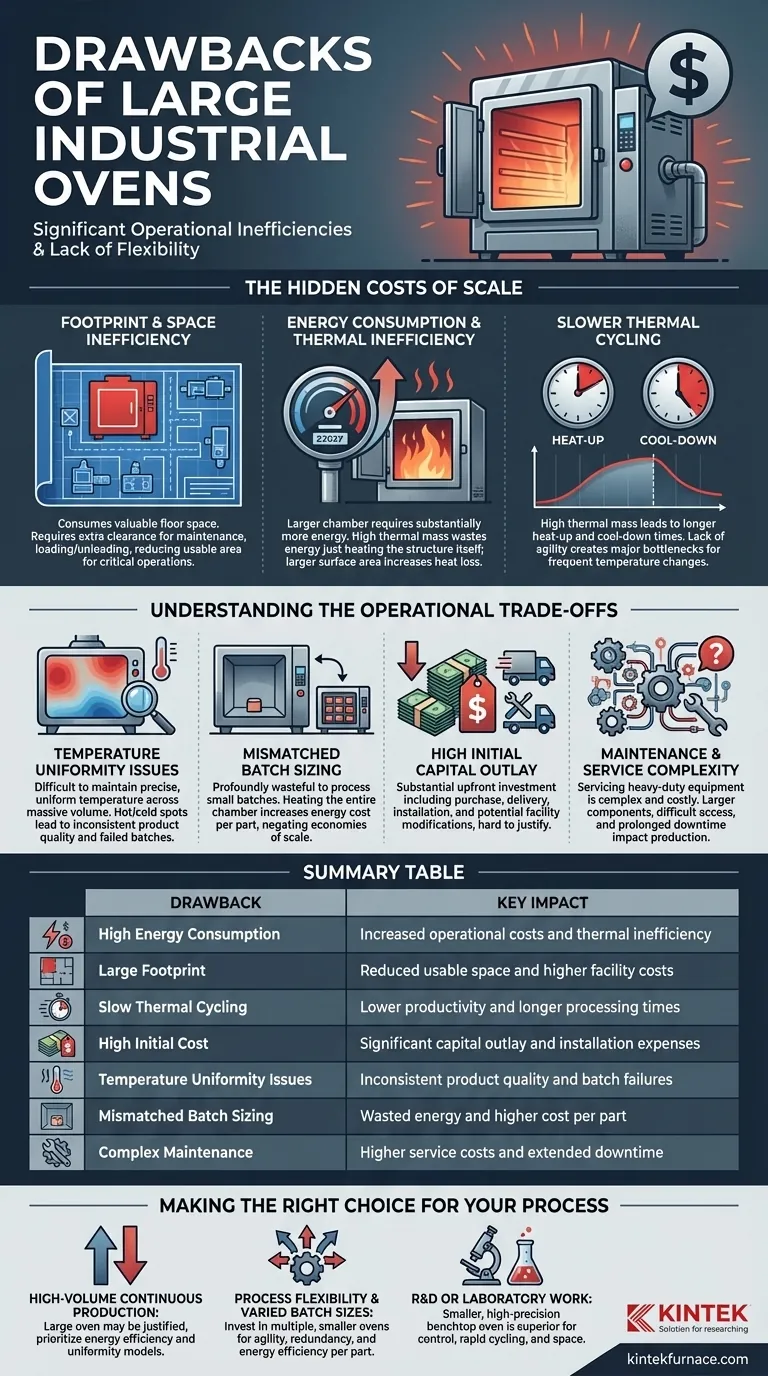

Die versteckten Kosten der Größe

Die Wahl eines großen Ofens beinhaltet mehr als nur die Zuweisung von Bodenfläche. Die Entscheidung hat langfristige finanzielle und betriebliche Auswirkungen, die bei der ersten Beschaffung oft unterschätzt werden.

Platzbedarf und Raumin effizienz

Ein großer Industrieofen verbraucht eine erhebliche Menge an wertvoller Bodenfläche. In einem belebten Produktionsbetrieb oder einem beengten Labor ist dieser Platz kostspielig.

Dabei geht es nicht nur um den physischen Platzbedarf der Maschine selbst. Sie müssen auch den notwendigen Freiraum für Wartungszugang, Lade-/Entladezonen und Belüftung berücksichtigen, was die nutzbare Fläche für andere kritische Operationen weiter reduziert.

Energieverbrauch und thermische Ineffizienz

Der bedeutendste betriebliche Nachteil ist der Energieverbrauch. Ein größeres Kammer Volumen erfordert wesentlich mehr Energie zum Aufheizen und zur Temperaturhaltung.

Diese Ineffizienz beruht auf zwei Prinzipien. Erstens erfordert die größere thermische Masse des Ofens (die Energiemenge, die seine eigene Struktur absorbiert) mehr Energie, nur um den Ofen selbst zu heizen. Zweitens bietet seine größere Oberfläche mehr Möglichkeiten für den Wärmeaustritt in die Umgebung.

Langsamere thermische Zyklen

Die gleiche thermische Masse, die den Energieverbrauch erhöht, führt auch zu wesentlich längeren Aufheiz- und Abkühlzeiten.

Dieser Mangel an Agilität wirkt sich direkt auf die Produktivität aus. Wenn Ihr Prozess häufige Temperaturänderungen erfordert oder den Betrieb mehrerer verschiedener Chargen pro Tag beinhaltet, wird die Zeit, die mit dem Warten auf das Erreichen des Sollwerts oder die sichere Öffnung des Ofens verbracht wird, zu einem großen Engpass.

Höhere anfängliche Kapitalbindung

Über die Betriebskosten hinaus sind die anfänglichen Investitionen für einen großen Industrieofen erheblich. Der Kaufpreis, die Lieferung und die Installation – die möglicherweise Änderungen an der Anlage erfordern – tragen alle zu hohen anfänglichen Investitionskosten bei, die schwer zu rechtfertigen sein können.

Verständnis der betrieblichen Kompromisse

Die Entscheidung für einen großen Ofen erzwingt eine Reihe von Kompromissen, die die Produktqualität und die allgemeine betriebliche Agilität beeinträchtigen können. Das Verständnis dieser Kompromisse ist entscheidend.

Die Herausforderung der Temperaturhomogenität

Das Erreichen und Aufrechterhalten einer präzisen, gleichmäßigen Temperatur über ein riesiges Innenvolumen hinweg ist eine erhebliche technische Herausforderung.

Heiße und kalte Stellen können entstehen, was zu inkonsistenter Produktqualität führt. Bei empfindlichen Prozessen wie Härten, Tempern oder Sterilisieren kann ein Mangel an Temperaturhomogenität zu fehlerhaften Chargen und Materialverschwendung führen.

Fehlanpassung der Chargengröße

Ein großer Ofen ist nur dann effizient, wenn er voll ausgelastet ist. Die Verwendung eines großen Ofens zur Verarbeitung einer kleinen Charge ist zutiefst verschwenderisch.

Sie zahlen dafür, das gesamte Kammer Volumen zu heizen, unabhängig von der Ladungsgröße. Dieses häufige Szenario erhöht die Energiekosten pro Teil dramatisch und macht jegliche mögliche Größenvorteile zunichte, ähnlich wie die Nutzung eines Stadtbusses, um einen einzelnen Passagier zu befördern.

Wartungs- und Servicekomplexität

Die Wartung eines großen, strapazierfähigen Geräts ist von Natur aus komplexer und kostspieliger.

Die Komponenten sind größer, der Zugang kann schwieriger sein, und Ausfallzeiten wirken sich oft stärker auf die Produktionspläne aus. Auch die Suche nach qualifizierten Technikern für die Wartung spezialisierter, groß angelegter Systeme kann eine Herausforderung darstellen.

Die richtige Wahl für Ihren Prozess treffen

Um diese Nachteile zu vermeiden, muss der Auswahlprozess von einer realistischen Einschätzung Ihrer spezifischen betrieblichen Anforderungen geleitet werden, nicht nur von Ihrer maximalen potenziellen Kapazität.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion eines einzigen Produkts liegt: Ein großer Ofen kann gerechtfertigt sein, Sie müssen jedoch Modelle bevorzugen, die auf Energieeffizienz und nachgewiesene Temperaturhomogenität ausgelegt sind.

- Wenn Ihr Hauptaugenmerk auf Prozessflexibilität und unterschiedlichen Chargengrößen liegt: Die Investition in mehrere kleinere Öfen bietet weitaus größere Agilität, Redundanz und Energieeffizienz pro Teil.

- Wenn Ihr Hauptaugenmerk auf F&E- oder Laborarbeiten liegt: Ein kleinerer, hochpräziser Tisch- oder Schrankofen ist aufgrund seiner präzisen Steuerung, schnellen Zyklen und effizienten Raumnutzung fast immer die bessere Wahl.

Letztendlich ist die optimale Wahl diejenige, die sich am engsten an Ihrer täglichen betrieblichen Realität orientiert, nicht an Ihrem theoretischen Maximum.

Zusammenfassungstabelle:

| Nachteil | Wesentliche Auswirkung |

|---|---|

| Hoher Energieverbrauch | Gesteigerte Betriebskosten und thermische Ineffizienz |

| Großer Platzbedarf | Reduzierte Nutzfläche und höhere Einrichtungskosten |

| Langsame thermische Zyklen | Geringere Produktivität und längere Prozesszeiten |

| Hohe Anschaffungskosten | Erhebliche Kapitalbindung und Installationskosten |

| Probleme mit der Temperaturhomogenität | Inkonsistente Produktqualität und Chargenausfälle |

| Fehlanpassung der Chargengröße | Energieverschwendung und höhere Kosten pro Teil |

| Komplexe Wartung | Höhere Wartungskosten und längere Ausfallzeiten |

Sie haben Probleme mit der Effizienz Ihres Ofens? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, die auf Ihre Bedürfnisse zugeschnitten sind. Durch die Nutzung herausragender F&E und Eigenfertigung bieten wir Produkte wie Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an, mit starker Tiefenanpassung, um Nachteile wie hohen Energieverbrauch und geringe Flexibilität zu beseitigen. Steigern Sie die Effizienz Ihres Labors und senken Sie die Kosten – kontaktieren Sie uns noch heute für eine individuelle Lösung!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung

- Welche Metalle können nicht induktiv erhitzt werden? Verständnis der Materialeignung für effizientes Erhitzen

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten

- Welche Rolle spielt eine Muffelofen bei der Untersuchung der Regeneration und Wiederverwendung von Biokohle? Ermöglichen Sie eine nachhaltige Wasseraufbereitung