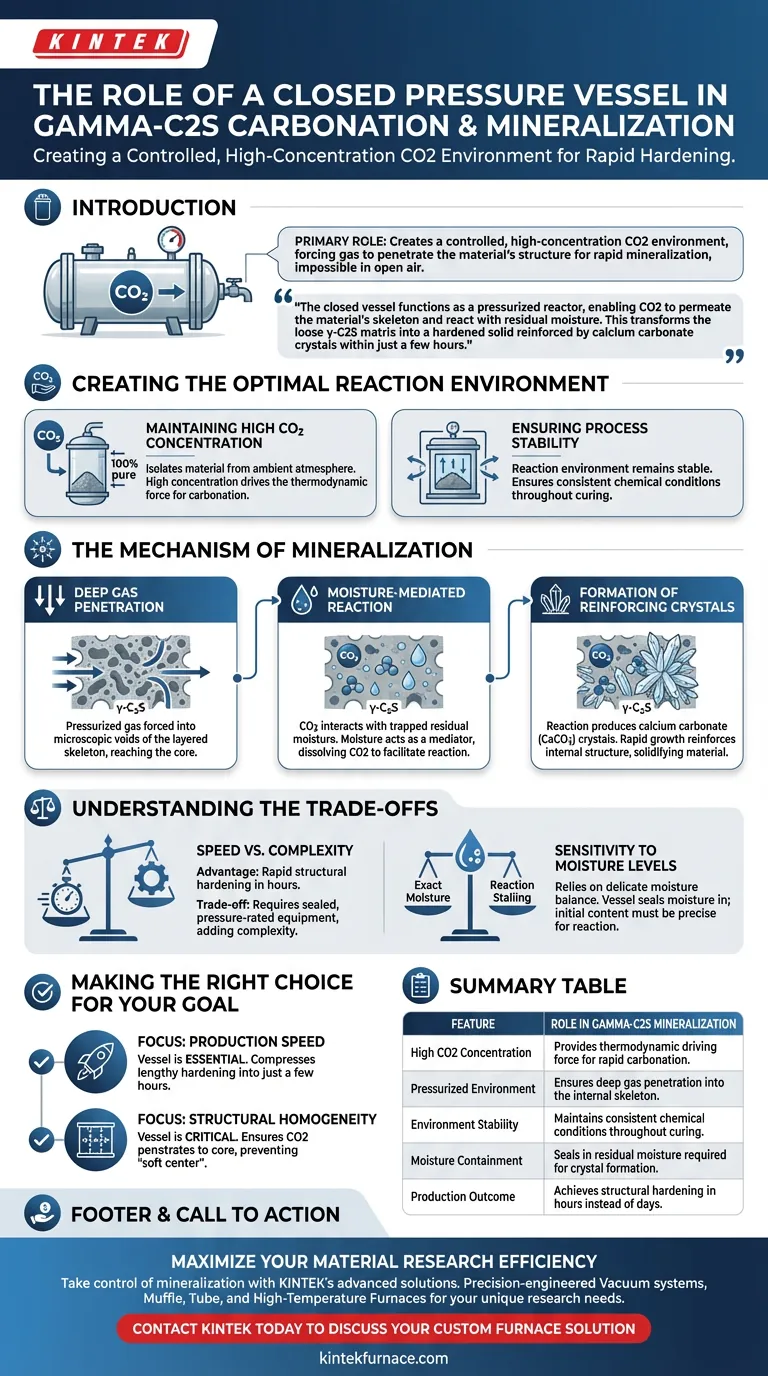

Die Hauptrolle eines geschlossenen Druckbehälters in diesem Prozess besteht darin, eine kontrollierte Umgebung mit hoher Kohlendioxidkonzentration zu schaffen, die die schnelle Mineralisierung von Gamma-Dicalciumsilikat ($\gamma-C_2S$) vorantreibt. Durch die Aufrechterhaltung spezifischer atmosphärischer Bedingungen zwingt der Behälter CO2-Gas, tief in die innere Struktur des Materials einzudringen, was eine chemische Reaktion ermöglicht, die an der freien Luft ineffizient oder unmöglich wäre.

Der geschlossene Behälter fungiert als druckbeaufschlagter Reaktor, der es CO2 ermöglicht, in das Gerüst des Materials einzudringen und mit Restfeuchtigkeit zu reagieren. Dies verwandelt die lockere $\gamma-C_2S$-Matrix innerhalb weniger Stunden in einen ausgehärteten Feststoff, der durch Kalziumkarbonatkristalle verstärkt wird.

Schaffung der optimalen Reaktionsumgebung

Um die Notwendigkeit des Behälters zu verstehen, muss man die Anforderungen zur Maximierung der Reaktionsgeschwindigkeit von $\gamma-C_2S$ betrachten.

Aufrechterhaltung einer hohen CO2-Konzentration

Der Behälter isoliert das Material von der Umgebungsluft. Dies ermöglicht die Aufrechterhaltung einer reinen CO2-Umgebung mit hoher Konzentration.

Eine hohe CO2-Konzentration ist die thermodynamische treibende Kraft, die erforderlich ist, um den Karbonatisierungsprozess effektiv einzuleiten.

Gewährleistung der Prozessstabilität

Innerhalb des geschlossenen Systems bleibt die Reaktionsumgebung stabil und unbeeinflusst von externen Variablen.

Diese Stabilität gewährleistet, dass die für die Mineralisierung erforderlichen chemischen Bedingungen während des gesamten Aushärtungsprozesses konstant bleiben.

Der Mechanismus der Mineralisierung

Der Behälter ist nicht nur ein Behälter; er ist ein aktiver Teilnehmer an der Erleichterung des physikalischen Transports von Reaktanten.

Tiefe Gaspenetration

Der Druck im Behälter zwingt CO2-Gas in die mikroskopischen Hohlräume des geschichteten Gerüsts des Materials.

Ohne diese erzwungene Penetration könnte die Reaktion auf die Außenfläche beschränkt bleiben, wodurch der Kern des Materials unreagiert und schwach bliebe.

Feuchtigkeitsvermittelte Reaktion

Sobald das Gas in die Hohlräume eindringt, interagiert es mit der Restfeuchtigkeit, die in der $\gamma-C_2S$-Matrix eingeschlossen ist.

Die Referenz hebt hervor, dass Feuchtigkeit als Vermittler fungiert; sie löst das CO2 und erleichtert seine Reaktion mit dem Calciumsilikat.

Bildung von verstärkenden Kristallen

Die Reaktion zwischen dem gelösten CO2 und dem $\gamma-C_2S$ erzeugt Kalziumkarbonat (CaCO3)-Kristalle.

Diese Kristalle wachsen schnell und wirken als Bindemittel, das die innere Struktur verstärkt und das Material verfestigt.

Abwägungen verstehen

Während der geschlossene Druckbehälter eine schnelle Produktion ermöglicht, bringt er spezifische betriebliche Überlegungen mit sich.

Geschwindigkeit vs. Komplexität

Der Hauptvorteil ist die Geschwindigkeit; der Behälter ermöglicht die strukturelle Stabilisierung und Aushärtung innerhalb weniger Stunden.

Dies erfordert jedoch die Verwendung von abgedichteten, druckfesten Geräten, was im Vergleich zu herkömmlichen Aushärtungsmethoden an der freien Luft eine zusätzliche Komplexität mit sich bringt.

Empfindlichkeit gegenüber Feuchtigkeitsgehalten

Da die Reaktion durch Restfeuchtigkeit vermittelt wird, ist die innere Umgebung des Behälters auf ein empfindliches Gleichgewicht angewiesen.

Der Behälter schließt Feuchtigkeit ein, was bedeutet, dass der anfängliche Feuchtigkeitsgehalt des Materials präzise sein muss, um sicherzustellen, dass die Reaktion ohne Stocken abläuft.

Die richtige Wahl für Ihr Ziel treffen

Bewerten Sie bei der Verwendung eines geschlossenen Druckbehälters für die $\gamma-C_2S$-Karbonatisierung Ihre spezifischen Produktionsziele.

- Wenn Ihr Hauptaugenmerk auf der Produktionsgeschwindigkeit liegt: Der Behälter ist unerlässlich, da er einen langwierigen Aushärtungsprozess auf einen Zyklus von nur wenigen Stunden komprimiert.

- Wenn Ihr Hauptaugenmerk auf der strukturellen Homogenität liegt: Der Behälter ist entscheidend, um sicherzustellen, dass CO2 bis zum Kern des Materials eindringt und ein "weiches Zentrum" im Endprodukt verhindert wird.

Der geschlossene Druckbehälter wirkt als Katalysator für die Effizienz und wandelt ein chemisches Potenzial in eine schnelle, industrietaugliche Fertigungskapazität um.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der Gamma-C2S-Mineralisierung |

|---|---|

| Hohe CO2-Konzentration | Bietet die thermodynamische treibende Kraft für eine schnelle Karbonatisierung. |

| Druckbeaufschlagte Umgebung | Gewährleistet eine tiefe Gaspenetration in das innere Gerüst des Materials. |

| Umgebungsstabilität | Aufrechterhaltung konstanter chemischer Bedingungen während des gesamten Aushärtungszyklus. |

| Feuchtigkeitsrückhaltung | Schließt Restfeuchtigkeit ein, die für die Vermittlung der Kristallbildung erforderlich ist. |

| Produktionsergebnis | Erzielt strukturelle Aushärtung in Stunden statt Tagen. |

Maximieren Sie die Effizienz Ihrer Materialforschung

Übernehmen Sie die Kontrolle über Ihre Mineralisierungsprozesse mit den fortschrittlichen Laborlösungen von KINTEK. Mit Unterstützung von F&E und Fertigung auf Expertenniveau bietet KINTEK präzisionsgefertigte Vakuum-, Muffel-, Rohr- und Hochtemperaturöfen, die alle an Ihre spezifischen Forschungsbedürfnisse für Karbonatisierung und Mineralisierung angepasst werden können.

Ob Sie die Gamma-C2S-Produktion skalieren oder atmosphärische Reaktionsumgebungen optimieren, unser technisches Team bietet die spezialisierten Werkzeuge, die Sie für konsistente, industrietaugliche Ergebnisse benötigen.

Bereit, die Leistung Ihres Labors zu steigern? Kontaktieren Sie KINTEK noch heute, um Ihre kundenspezifische Ofenlösung zu besprechen!

Visuelle Anleitung

Referenzen

- Energy‐Efficient Fabrication of Biomimetic Materials for Sustainable Infrastructure Applications. DOI: 10.1002/advs.202503854

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Warum wird während der Biokohlepyrolyse ein konstanter CO2-Fluss aufrechterhalten? Präzisionsmaterialtechnik freischalten

- Welche zusätzlichen Vorteile bieten Vakuumkammern über die Umweltkontrolle hinaus? Verbesserung der Materialreinheit und Prozesseffizienz

- Welche Rolle spielt Helium bei der Synthese von Nanopartikeln? Präzision durch Kondensation in Inertgasen freischalten

- Welche Rolle spielt ein Hochtemperatur-Härtungsofen bei ligninmodifiziertem Holz? Erschließen Sie überlegene Dimensionsstabilität

- Was ist die Funktion eines Hochdruck-Hydrothermalreaktors bei der Synthese von Graphen-Aerogelen? Schlüssel zu 3D-Kohlenstoffgerüsten

- Warum wird die Schmelzdiffusionsmethode bei 155 °C für Schwefelkathodenkomposite eingesetzt? Präzise Infiltration meistern

- Was ist der Hauptzweck der 600°C-Glühbehandlung? Optimierung der Leistung von silberbeschichteten Keramiken

- Warum ist das Vorsintern von Ga2O3-Rohmaterialpulver erforderlich? Stabilitätssteigerung der Beta-Phase für Hochleistungsdünnschichten