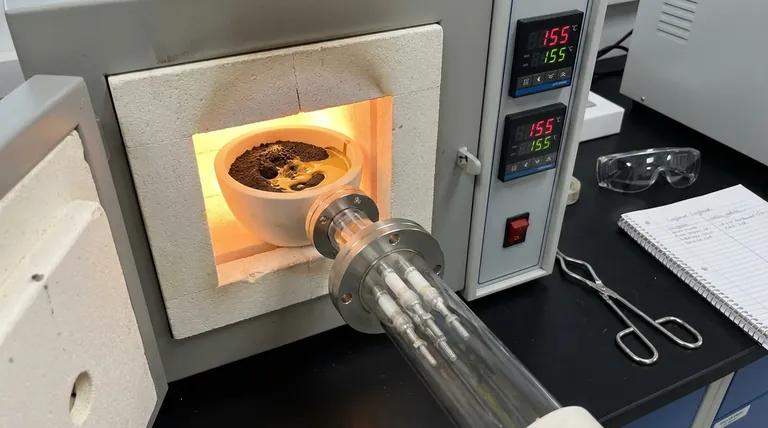

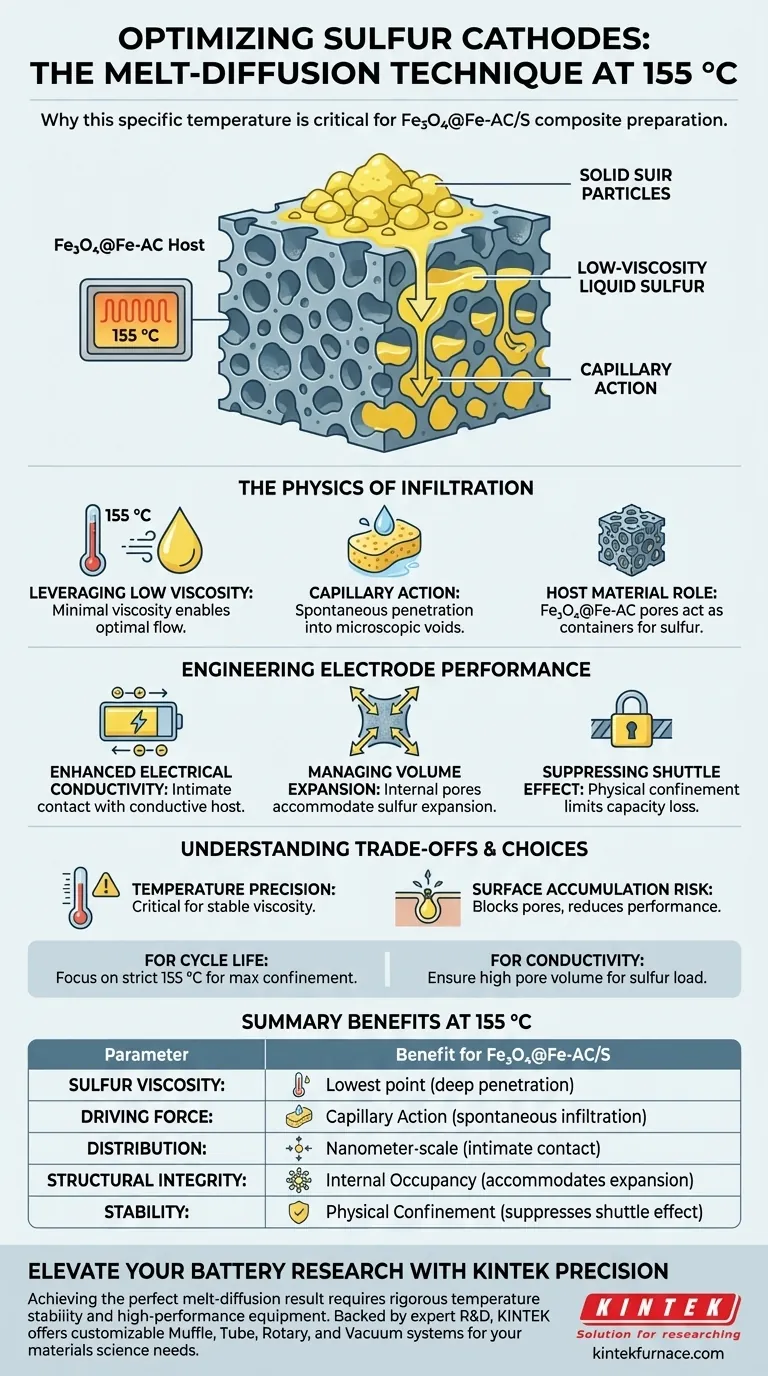

Die Schmelzdiffusionsmethode zielt speziell auf 155 °C ab, um die Viskosität von elementarem Schwefel zu minimieren und einen optimalen Fluss zu ermöglichen. Bei dieser präzisen Temperatur wandelt sich fester Schwefel in eine niedrigviskose Flüssigkeit um, die effektiv durch Kapillarkräfte angetrieben werden kann. Dies ermöglicht es dem Schwefel, spontan in die komplexe poröse Struktur des Fe3O4@Fe-AC-Wirtsmaterials einzudringen, anstatt nur die Oberfläche zu bedecken.

Das Hauptziel der Erwärmung auf 155 °C ist die Nutzung der Kapillarwirkung von verflüssigtem Schwefel zur physischen Einsperrung. Dieser Prozess zwingt den Schwefel in die inneren Poren des Wirtsmaterials, wodurch eine gleichmäßige, nanometerskalige Verteilung entsteht, die für die elektrische Leitfähigkeit und die Zyklusstabilität der Batterie entscheidend ist.

Die Physik der Infiltration

Nutzung niedriger Viskosität

Der Hauptgrund für die Wahl von 155 °C ist der physikalische Zustand des Schwefels bei diesem thermischen Punkt. Während Schwefel bei etwas niedrigerer Temperatur schmilzt, bietet 155 °C ein niedrigviskoses Fenster, in dem die Flüssigkeit fast wie Wasser fließt.

Kapillarwirkung als treibende Kraft

Da der Schwefel bei dieser Temperatur so flüssig ist, benötigt er keinen hohen äußeren Druck, um sich zu bewegen. Stattdessen verlässt er sich auf die Kapillarwirkung. Der flüssige Schwefel wird auf natürliche Weise in die mikroskopischen Hohlräume des Materials gesogen, ähnlich wie ein Schwamm Wasser aufsaugt.

Die Rolle des Wirtsmaterials

Der Fe3O4@Fe-AC-Wirt ist mit reichlich vorhandenen, hochentwickelten Poren konstruiert. Diese Poren fungieren als "Behälter" für den Schwefel. Der Schmelzdiffusionsprozess stellt sicher, dass der Schwefel diese inneren Räume einnimmt, anstatt sich an der Außenseite anzusammeln.

Entwicklung der Elektrodenleistung

Verbesserung der elektrischen Leitfähigkeit

Elementarer Schwefel ist von Natur aus isolierend, was ein großes Hindernis für die Batterieleistung darstellt. Durch die Diffusion von Schwefel in den Fe3O4@Fe-AC-Wirt kommt der Schwefel in engen Kontakt mit dem leitfähigen Kohlenstoff-/Eisenrahmen, was den Elektronentransport erheblich verbessert.

Management der Volumenausdehnung

Schwefel dehnt sich beim Laden und Entladen der Batterie erheblich aus. Durch die Infiltration der Poren bei 155 °C lässt der Prozess Raum innerhalb der inneren Struktur, um diese Volumenänderung aufzunehmen und zu verhindern, dass die Elektrode reißt oder sich verschlechtert.

Unterdrückung des Shuttle-Effekts

Der Prozess erreicht eine physikalische Einsperrung des Schwefels. Durch das Einschließen des Schwefels tief im Kohlenstoffgerüst begrenzt die Technik den "Shuttle-Effekt" – ein Phänomen, bei dem sich Schwefelverbindungen auflösen und wandern, was zu Kapazitätsverlust führt.

Verständnis der Kompromisse

Temperaturpräzision ist entscheidend

Diese Technik ist stark auf die Aufrechterhaltung eines stabilen Temperaturfeldes angewiesen. Wenn die Temperatur signifikant abweicht, kann sich die Viskosität des Schwefels ändern, was eine tiefe Infiltration verhindert oder zu einer ungleichmäßigen Verteilung führt.

Das Risiko der Oberflächenansammlung

Wenn die Schmelzdiffusion unvollständig ist oder die Temperatur nicht gehalten wird, kann der Schwefel auf der Oberfläche des Wirtsmaterials erstarren. Dies blockiert die Poren und führt zu schlechter Leitfähigkeit und schneller Degradation der Batterie während des Betriebs.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität der Schmelzdiffusionsmethode zu maximieren, berücksichtigen Sie die folgenden Punkte basierend auf Ihren spezifischen Zielen:

- Wenn Ihr Hauptaugenmerk auf der Zyklenlebensdauer liegt: Stellen Sie sicher, dass die Heizanlage eine strenge 155 °C-Umgebung aufrechterhält, um die Kapillarinfiltration zu maximieren und den Shuttle-Effekt durch physikalische Einsperrung zu unterdrücken.

- Wenn Ihr Hauptaugenmerk auf der Leitfähigkeit liegt: Verifizieren Sie, dass das Wirtsmaterial (Fe3O4@Fe-AC) ein ausreichend hohes Porenvolumen aufweist, um die Schwefelladung aufzunehmen, ohne Rückstände auf der Oberfläche zu hinterlassen.

Der Erfolg dieses Prozesses beruht nicht nur auf dem Schmelzen des Schwefels, sondern auf dem Erreichen der präzisen Viskosität, die für eine tiefe, gleichmäßige Porensättigung erforderlich ist.

Zusammenfassungstabelle:

| Parameter | Einfluss bei 155 °C | Nutzen für Fe3O4@Fe-AC/S |

|---|---|---|

| Schwefelviskosität | Niedrigster Punkt (flüssiger Zustand) | Ermöglicht tiefes Eindringen in mikroskopische Poren |

| Treibende Kraft | Kapillarwirkung | Spontane Infiltration ohne hohen äußeren Druck |

| Verteilung | Nanometerskalig | Sorgt für engen Kontakt mit leitfähigem Wirt |

| Strukturelle Integrität | Besetzung der inneren Poren | Berücksichtigt Volumenausdehnung während des Betriebs |

| Stabilität | Physikalische Einsperrung | Unterdrückt den Shuttle-Effekt und Kapazitätsverlust |

Verbessern Sie Ihre Batterieforschung mit KINTEK Präzision

Das Erreichen des perfekten Schmelzdiffusionsergebnisses erfordert strenge Temperaturstabilität und Hochleistungsgeräte. Unterstützt durch F&E und Fertigung auf Expertenniveau bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen sowie spezialisierte Hochtemperatur-Labröfen – alle vollständig anpassbar, um Ihre einzigartigen materialwissenschaftlichen Anforderungen zu erfüllen.

Ob Sie fortschrittliche Schwefelkathoden oder Verbundwerkstoffe der nächsten Generation entwickeln, unsere präzisen Heizlösungen stellen sicher, dass Sie die genaue 155 °C-Umgebung aufrechterhalten, die für eine optimale Schwefelinfiltration erforderlich ist. Kontaktieren Sie uns noch heute, um den perfekten Ofen für Ihr Labor zu finden!

Visuelle Anleitung

Referenzen

- Ka Chun Li, Xijun Hu. Fe<sub>3</sub>O<sub>4</sub>@Fe Core–Shell Okara-Derived Activated Carbon for Superior Polysulfide Control in Lithium–Sulfur Batteries. DOI: 10.1021/acs.jpcc.5c02606

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- CF KF Flansch-Vakuum-Elektroden-Durchführungsdichtung für Vakuumsysteme

- Ultra-Vakuum-Elektroden-Durchführungsstecker Flansch-Stromkabel für Hochpräzisionsanwendungen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Warum ist Vakuumimprägnierung für PAN-GF-Elektroden notwendig? Gewährleistung von Spitzenfaserkonduktivität und Slurry-Integration

- Was ist die Bedeutung der Dual-Tiegel-Anordnung bei der NCMCS-Sulfidierung? Verbesserung von Reinheit und Kontrolle

- Welche Rolle spielt ein PID-Regler bei der Kalzinierung von Eierschalen? Präzise Steuerung für reines Calciumoxid

- Wie erleichtern Hochdruck-Reaktionsumgebungen die solvothermale Synthese von Ag₂Se? Präzise Phasensteuerung

- Wie beeinflusst die Substratvorwärmausrüstung die Bildung und Verteilung der Laves-Phase in Inconel 718?

- Was ist der Zweck der Behandlung von ADSC-Pulvern mit Wasserstoff? Reinigen Sie Ihr Material für überlegene Leitfähigkeit

- Welche Bedeutung hat eine In-situ-Hochtemperatur-Heizkammer? Entschlüsseln Sie Einblicke in die Kristallstruktur in Echtzeit

- Was sind die primären Prozessziele beim Einsatz eines Infrarot-Bandofens? Optimierung der TOPCon-Solarzellenmetallisierung