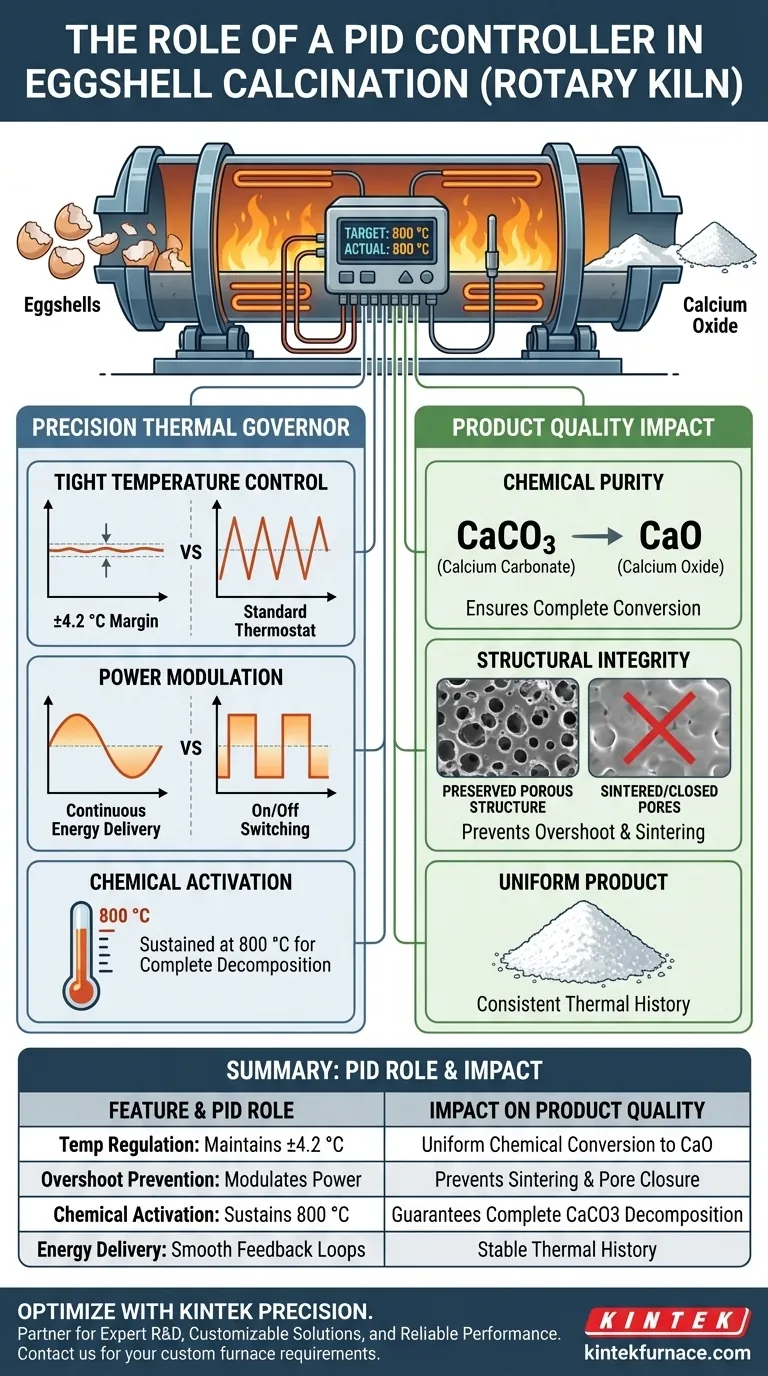

Die Hauptaufgabe eines PID-Reglers in einem Drehrohrofen besteht darin, als präziser thermischer Regler zu fungieren und über kontinuierliche Regelkreise die Leistung der Heizelemente zu steuern. Durch ständiges Messen der Abweichung zwischen der tatsächlichen Temperatur und dem Sollwert hält er Temperaturschwankungen in einer extrem engen Spanne, speziell um ±4,2 °C. Diese präzise Steuerung ist die mechanische Grundlage, die für die Verarbeitung temperaturempfindlicher Biomasse wie Eierschalen ohne deren Zerstörung erforderlich ist.

Während der PID-Regler die Mechanik des Heizens steuert, liegt sein eigentlicher Wert darin, die chemische Reinheit und strukturelle Integrität zu gewährleisten. Er garantiert die vollständige Zersetzung von Calciumcarbonat ($\text{CaCO}_3$) in Calciumoxid ($\text{CaO}$) und verhindert gleichzeitig die Hitzeschäden, die die nützliche Porenstruktur des Materials zerstören.

Die Kritikalität thermischer Präzision

Im Kontext der Kalzinierung von Eierschalen hält der PID-Regler den Ofen nicht einfach nur "heiß". Er navigiert durch ein spezifisches chemisches Fenster.

Ankurbeln der chemischen Zersetzung

Die Zielreaktion ist die Umwandlung von Calciumcarbonat ($\text{CaCO}_3$) in Calciumoxid ($\text{CaO}$).

Diese Umwandlung erfordert eine konstante Temperatur von etwa 800 °C.

Der PID-Regler stellt sicher, dass der Ofen diesen Schwellenwert der Aktivierungsenergie effizient erreicht und ihn lange genug hält, damit die Reaktion im gesamten Chargengut abgeschlossen werden kann.

Erhaltung der Mikrostruktur

Das größte Risiko bei diesem Prozess ist die Sinterung.

Wenn die Temperaturen aufgrund schlechter Regelung auch nur geringfügig zu hoch ansteigen, beginnt das Material zu schmelzen.

Dies führt zum Verschluss von Porenstrukturen, was das resultierende Calciumoxid-Produkt weniger reaktiv und weniger wertvoll macht. Die Fähigkeit des PID-Reglers, Überschwingen zu verhindern, ist entscheidend für den Erhalt dieser empfindlichen porösen Architektur.

So funktioniert die Regelungsschleife

Um die erforderliche Präzision zu erreichen, arbeitet ein PID-Regler anders als ein Standardthermostat.

Leistung regeln, nicht nur schalten

Ein Standardthermostat schaltet die Heizung vollständig "ein" oder "aus", was zu starken Temperaturschwankungen führt.

Ein PID-Regler moduliert die Leistungsgröße, die an die Heizelemente abgegeben wird.

Dies erzeugt eine gleichmäßige, kontinuierliche Energiezufuhr, die dem Wärmeverlust des Ofens entspricht, anstatt ungeschickt nach einem Abfall zu reagieren.

Minimierung der Abweichung

Drehrohröfen sind dynamische Umgebungen, in denen sich Lasten verschieben und thermische Dynamiken ändern.

Die PID-Logik berechnet den Fehler zwischen der gewünschten und der tatsächlichen Temperatur, um die Abweichung zu minimieren.

Durch die Begrenzung der Schwankungen auf ±4,2 °C stellt der Regler sicher, dass jedes Eierschalenfragment die gleiche thermische Geschichte erfährt, was zu einem gleichmäßigen Produkt führt.

Verständnis der Kompromisse

Obwohl die PID-Regelung für diese Anwendung überlegen ist, bringt sie spezifische Herausforderungen mit sich, die bewältigt werden müssen, um den Erfolg zu gewährleisten.

Komplexität der Kalibrierung

Ein PID-Regler ist nur so gut wie seine Abstimmparameter (Proportional, Integral und Derivativ).

Wenn diese Parameter nicht perfekt auf die thermische Masse der Eierschalen abgestimmt sind, kann das System instabil werden.

Eine falsche Abstimmung kann zu Oszillationen führen, bei denen die Temperatur stark über und unter dem Sollwert schwankt und möglicherweise genau die Sinterungsschäden verursacht, die Sie zu vermeiden versuchen.

Die Grenzen der Kühlung

Der PID-Regler steuert die Heizleistung, hat aber in einem Standard-Elektrodrehrohrofen in der Regel weniger direkte Kontrolle über die Kühlung.

Wenn das System stark überschwingt, kann der Regler die Leistung auf Null reduzieren, aber er kann die Temperatur nicht sofort senken.

Diese "thermische Trägheit" bedeutet, dass die Verhinderung von Überschwingen durch den PID-Algorithmus weitaus kritischer ist als die Fähigkeit des Systems, sich davon zu erholen.

Die richtige Wahl für Ihr Ziel

Um die Qualität Ihrer kalzinierten Eierschalen zu maximieren, müssen Sie Ihre Regelungsstrategie an Ihren spezifischen chemischen Zielen ausrichten.

- Wenn Ihr Hauptaugenmerk auf chemischer Reinheit liegt: Stellen Sie sicher, dass Ihr Sollwert fest auf 800 °C eingestellt ist, um die vollständige Umwandlung von $\text{CaCO}_3$ in $\text{CaO}$ zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Oberfläche (Porosität) liegt: Priorisieren Sie eine Abstimmstrategie, die das Überschwingen minimiert, da selbst kurze Spitzen über den Zielbereich hinaus Porenverschluss und Sinterung auslösen können.

Durch die Beherrschung der PID-Regelungsschleife verwandeln Sie einen groben Heizprozess in ein präzises Werkzeug für die chemische Synthese.

Zusammenfassungstabelle:

| Merkmal | Rolle des PID-Reglers bei der Eierschalenkalzinierung | Auswirkung auf die Produktqualität |

|---|---|---|

| Temperaturregelung | Hält präzise Kontrolle innerhalb von ±4,2 °C | Gewährleistet gleichmäßige chemische Umwandlung zu CaO |

| Verhinderung von Überschwingen | Moduliert die Leistungsgröße statt einfachem Ein/Aus | Verhindert Sinterung und Porenverschluss |

| Chemische Aktivierung | Hält konstanten Schwellenwert von 800 °C | Garantiert vollständige CaCO3-Zersetzung |

| Energiebereitstellung | Gleichmäßige, kontinuierliche Regelkreise | Passt Wärmeverlust für stabile thermische Geschichte an |

Optimieren Sie Ihre thermische Verarbeitung mit KINTEK Precision

Das perfekte Gleichgewicht zwischen chemischer Reinheit und struktureller Integrität erfordert mehr als nur Wärme – es erfordert präzise Steuerung. KINTEK bietet branchenführende Rotations-, Muffel-, Rohr- und Vakuumöfen, die für die anspruchsvollsten Labor- und Industriestandards entwickelt wurden.

Warum mit KINTEK zusammenarbeiten?

- Experten-F&E: Unsere Hochtemperaturöfen werden durch spezialisierte Forschung und Entwicklung unterstützt.

- Anpassbare Lösungen: Passen Sie unsere Systeme an Ihre individuellen Bedürfnisse bei der Biomassekalzinierung oder Materialherstellung an.

- Zuverlässige Leistung: Erzielen Sie die thermische Präzision, die zur Vermeidung von Sinterung und zur Erhaltung von Mikrostrukturen erforderlich ist.

Bereit, Ihre Ergebnisse in der Materialwissenschaft zu verbessern? Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Ofenanforderungen zu besprechen.

Visuelle Anleitung

Referenzen

- Suwanan Chuakham, Apipong Putkham. Scalable production of bio-calcium oxide via thermal decomposition of solid - hatchery waste in a laboratory-scale rotary kiln. DOI: 10.1038/s41598-024-84889-w

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Warum ist der Kugelmühlen-Schritt für die Synthese von NN-10ST-Keramik unerlässlich? Ermöglichung der Bildung hochreiner Phasen

- Welche technischen Anforderungen werden an Heizgeräte für die Pyrolyse gestellt? Meisterung der Hochertrags-Bioölproduktion

- Wie fördert das von einem Hochtemperatur-Reaktionsrohrofen bereitgestellte Temperaturfeld die Porenentwicklung? 700-800°C Beherrschung

- Was ist die Funktion eines Fackelofens bei der Schlammbehandlung? Wesentliche thermische Vorbereitung für die Phosphorrückgewinnung

- Warum müssen Sm:YAG-Keramiken an der Luft getempert werden? Wiederherstellung der optischen Klarheit und Restrukturierung von Defekten

- Welchen Effekt hat eine Laborheizplatte auf 2D-Material-Heterostrukturen? Verbesserung der Qualität der Zwischenschichtbindung

- Was sind die technischen Vorteile der Verwendung eines flussmittelummantelten Zusatzwerkstoffs mit 20 % Silber? Kosten & Fugenintegrität optimieren

- Was sind die Vorteile der Verwendung von Mikrowellenplasma für die Reduktion von Aluminiumpulver? Erzielen Sie unübertroffene Materialreinheit