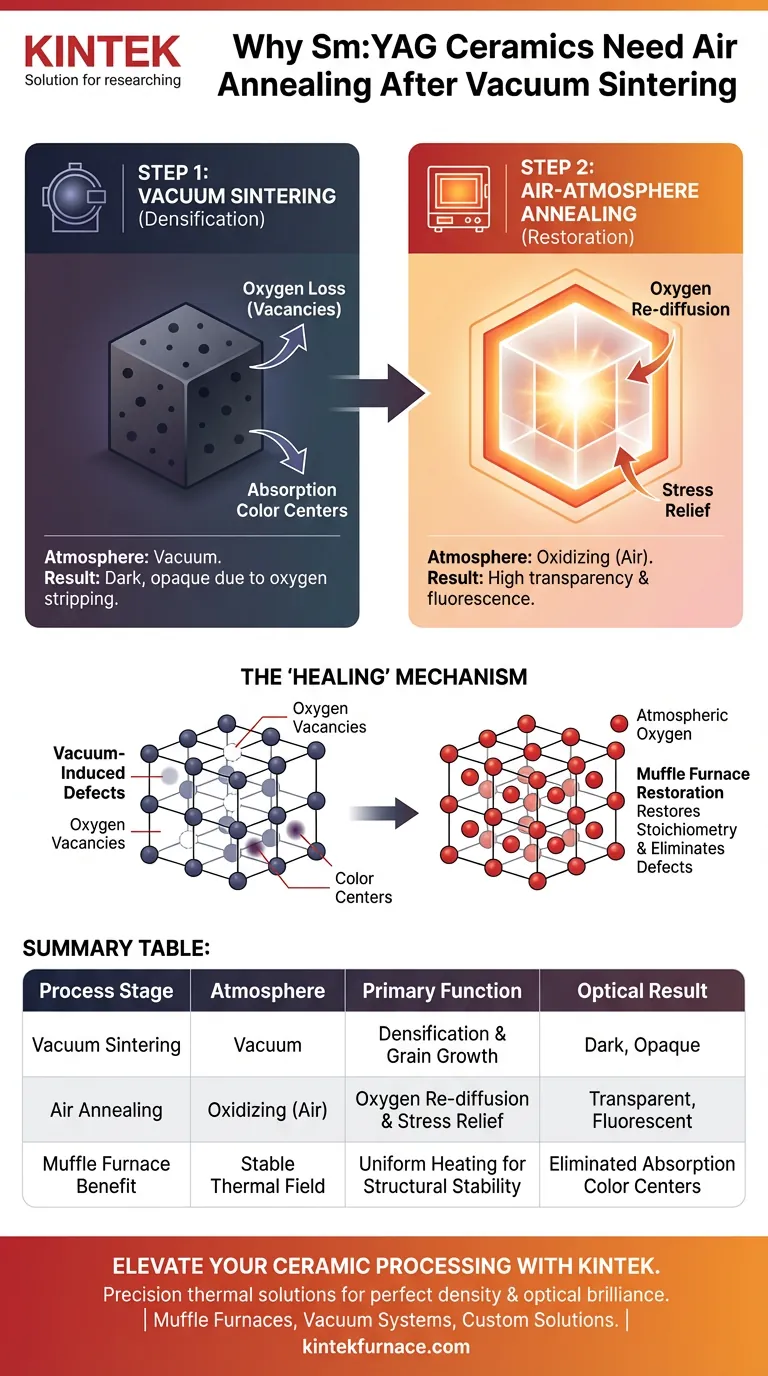

Das Tempern von Sm:YAG-Keramiken in einem Muffelofen an der Luft ist erforderlich, um die chemischen und optischen Schäden zu beheben, die durch Vakuumsintern verursacht werden. Während Vakuumsintern für die Verdichtung notwendig ist, entzieht es dem Material Sauerstoff, wodurch Sauerstoffleerstellen und Absorptionsfarbzentren entstehen. Das Tempern an der Luft bietet die notwendige oxidierende Umgebung, um diesen Prozess umzukehren, Sauerstoff zurück in das Gitter zu diffundieren und die Transparenz wiederherzustellen.

Kernbotschaft Vakuumsintern stört das stöchiometrische Verhältnis von Sm:YAG-Keramiken, was aufgrund von Sauerstoffverlust zu dunklen, undurchsichtigen Materialien führt. Das Tempern an der Luft fungiert als korrigierende "Heilungsphase", die diese Leerstellen beseitigt und innere Spannungen löst, um sicherzustellen, dass die Keramik eine hohe Lichtdurchlässigkeit und optimale Fluoreszenz erzielt.

Verständnis der Vakuum-induzierten Defekte

Die Bildung von Sauerstoffleerstellen

Wenn Sm:YAG-Keramiken in einer VakUUMumgebung verarbeitet werden, führt der Mangel an atmosphärischem Sauerstoff dazu, dass Sauerstoffionen aus dem Kristallgitter entweichen. Dies führt zu erheblichen Sauerstoffleerstellen, die das chemische Gleichgewicht (Stöchiometrie) des Materials effektiv verändern.

Auftreten von Absorptionsfarbzentren

Diese Sauerstoffleerstellen führen zur Bildung von Absorptionsfarbzentren innerhalb der Keramikstruktur. Anstatt Licht durchzulassen, absorbieren diese Zentren es, was die optische Leistung des Materials beeinträchtigt.

Der Wiederherstellungsprozess im Muffelofen

Wiederherstellung der Stöchiometrie durch Oxidation

Der Muffelofen bietet eine stabile, hochtemperaturige oxidierende Umgebung. Diese Atmosphäre zwingt Sauerstoffionen, zurück in die Keramik zu diffundieren, die während der Vakuumphase entstandenen Leerstellen zu füllen und das korrekte stöchiometrische Verhältnis des Materials wiederherzustellen.

Wiedererlangung der optischen Eigenschaften

Wenn die Sauerstoffleerstellen beseitigt sind, verschwinden die Absorptionsfarbzentren. Dies ermöglicht es der Sm:YAG-Keramik, ihre kritischen Lichtdurchlässigkeitseigenschaften und exzellenten Fluoreszenzemissionseigenschaften wiederzuerlangen.

Freisetzung innerer Spannungen

Über die chemische Reparatur hinaus dient der Glühprozess einer mechanischen Funktion. Die kontrollierte thermische Umgebung ermöglicht die Freisetzung von Sinterspannungen, die sich während der anfänglichen Verdichtung angesammelt haben, und gewährleistet so die strukturelle Stabilität des Materials.

Gewährleistung einer gleichmäßigen Erwärmung

Der Muffelofen verhindert die direkte Flammenexposition und sorgt für ein gleichmäßiges Wärmefeld. Diese Gleichmäßigkeit fördert ein synchrones Kornwachstum (wie bei der allgemeinen Verarbeitung von Oxidkeramiken beschrieben), was zu einer dichten, gleichachsigen Kornstruktur führt, die die optische Klarheit unterstützt.

Verständnis der Kompromisse

Der Preis der optischen Klarheit

Das Erreichen hoher optischer Leistungen bei Sm:YAG-Keramiken verhindert die Verwendung eines einstufigen Sinterverfahrens. Hersteller müssen die betrieblichen "Kosten" eines zweistufigen Zyklus akzeptieren: Verwendung eines Vakuums zur Erzielung der Dichte, gefolgt von einem separaten, zeitaufwändigen Glühen an der Luft zur Korrektur der daraus resultierenden chemischen Defekte.

Atmosphäre vs. Dichte

Sie können nicht sowohl eine vollständige Verdichtung als auch eine perfekte Stöchiometrie in einem einzigen Vakuumschritt erreichen. Die VakUUMumgebung, die die Verdichtung unterstützt, fördert inhärent Reduktionsreaktionen (Sauerstoffverlust). Daher ist der Prozess auf den Muffelofen angewiesen, um als eigenständiger chemischer Stabilisator nach der Bildung der physikalischen Struktur zu fungieren.

Die richtige Wahl für Ihr Ziel treffen

Um die Produktion von Sm:YAG-Keramiken zu optimieren, passen Sie Ihre Prozessparameter an Ihre spezifischen Leistungsanforderungen an:

- Wenn Ihr Hauptaugenmerk auf optischer Transparenz liegt: Stellen Sie sicher, dass die Glühdauer im Muffelofen ausreicht, um eine vollständige Sauerstoffrückdiffusion im gesamten Volumen der Keramik zu ermöglichen.

- Wenn Ihr Hauptaugenmerk auf mechanischer Stabilität liegt: Priorisieren Sie die Gleichmäßigkeit des Wärmefeldes im Muffelofen, um Sinterspannungen effektiv abzubauen, ohne neue thermische Gradienten zu induzieren.

Durch die Trennung der Verdichtungs- und Oxidationsschritte stellen Sie sicher, dass die fertige Keramik sowohl die strukturelle Dichte als auch die optische Brillanz aufweist, die für Hochleistungsanwendungen erforderlich sind.

Zusammenfassungstabelle:

| Prozessschritt | Atmosphäre | Hauptfunktion | Optisches Ergebnis |

|---|---|---|---|

| Vakuumsintern | Vakuum | Materialverdichtung & Kornwachstum | Dunkel, undurchsichtig aufgrund von Sauerstoffverlust |

| Glühen an der Luft | Oxidierend (Luft) | Rückdiffusion von Sauerstoff & Spannungsabbau | Hohe Transparenz & Fluoreszenz |

| Vorteil des Muffelofens | Stabiles Wärmefeld | Gleichmäßige Erwärmung für strukturelle Stabilität | Beseitigte Absorptionsfarbzentren |

Verbessern Sie Ihre Keramikverarbeitung mit KINTEK

Das Erreichen des perfekten Gleichgewichts zwischen Dichte und optischer Brillanz bei Sm:YAG-Keramiken erfordert eine präzise Kontrolle Ihrer thermischen Umgebung. Bei KINTEK sind wir darauf spezialisiert, leistungsstarke, anpassbare Heizlösungen anzubieten, die für die strengen Anforderungen der modernen Materialwissenschaft entwickelt wurden.

Warum KINTEK für Ihr Labor wählen?

- Fachkundige F&E & Fertigung: Unsere Systeme sind für gleichmäßige Wärmefelder und stabile oxidierende Atmosphären konzipiert.

- Vielseitige Systeme: Von spezialisierten Muffelöfen und Vakuumsystemen bis hin zu CVD- und Drehöfen bieten wir das gesamte Spektrum an Hochtemperaturgeräten.

- Maßgeschneiderte Lösungen: Wir passen unsere Laboröfen an Ihre einzigartigen Sinter- und Glühbedürfnisse an.

Lassen Sie nicht zu, dass Sauerstoffleerstellen die Leistung Ihres Materials beeinträchtigen. Kontaktieren Sie uns noch heute, um zu erfahren, wie KINTEKs Präzisionstechnologie Ihre Produktion optimieren und überlegene optische Ergebnisse gewährleisten kann!

Visuelle Anleitung

Referenzen

- Lahbib Abbas, Zahra Ramzi. Graphite Carbone Structure. DOI: 10.4236/csta.2024.121001

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Wie werden elektrische Öfen in der Pulvermetallurgie und im 3D-Druck eingesetzt? Präzises Sintern und Wärmebehandlung freischalten

- Wie verbessern horizontale Brennkammerstrukturen die Ölschieferverkokung? Präzise thermische Kontrolle meistern

- Wie trägt ein Labor-Vakuumtrockenschrank zur Nachbearbeitung von pBN-CTF-Produkten bei?

- Was sind die prozesstechnischen Vorteile der Verwendung eines Vakuumtrockenschranks zum Trocknen von Adsorbensvorläufern? Gewährleistung chemischer Gleichmäßigkeit

- Warum ist ein Labor-Elektro-Umlufttrockenschrank für die Bestimmung der Wasseraufnahmerate von Mörtel notwendig?

- Was sind die technischen Merkmale von PVD-Anlagen (Physical Vapor Deposition) für Perowskite? Präzisionsdünnschichten

- Welche Rolle spielt ein schwingender Ofen bei der Synthese von quaternären Ge-Se-Tl-Sb-Glaslegierungen? Gewährleistung der Homogenität

- Warum ist es notwendig, Glasgeräte vor der GTP über Nacht in einem 140 °C heißen Ofen zu trocknen? Präzise wasserfreie Polymerisation sicherstellen