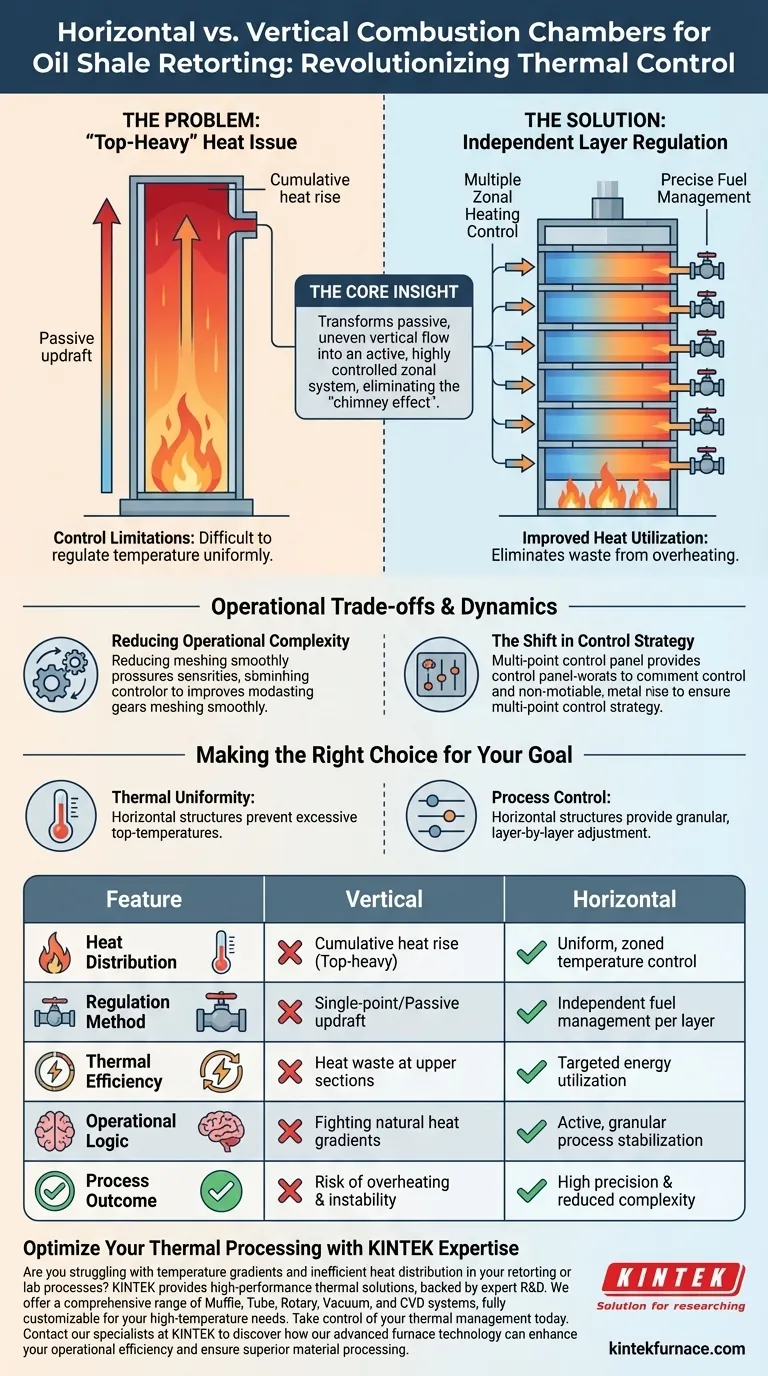

Horizontale Brennkammerstrukturen revolutionieren die thermische Kontrolle, indem sie eine unabhängige Temperaturregelung in bestimmten Höhen innerhalb der Ölschieferretorte ermöglichen. Im Gegensatz zu vertikalen Strukturen, die unter einem kumulativen Wärmeanstieg leiden, ermöglichen horizontale Designs den Betreibern, den Kraftstoffverbrauch für jede einzelne Verbrennungsschicht anzupassen, um eine präzise thermische Steuerung zu gewährleisten und Überhitzung am oberen Ende der Kammer zu verhindern.

Die Kernidee Durch die Segmentierung der Heizwand in unabhängige horizontale Schichten eliminiert dieses Design den "Kamineffekt", der vertikalen Kanälen innewohnt. Es wandelt den Heizprozess von einem passiven, ungleichmäßigen vertikalen Fluss in ein aktives, hochkontrolliertes Zonensystem um.

Das Problem mit vertikalen Strukturen

Das Problem der "kopflastigen" Wärme

Herkömmliche vertikale Kanäle leiden oft unter erheblichen thermischen Ungleichgewichten.

Da Wärme von Natur aus aufsteigt, wird die Temperatur am oberen Ende einer vertikalen Brennkammer tendenziell übermäßig hoch.

Kontrollbeschränkungen

Dieser natürliche Temperaturgradient macht es äußerst schwierig, die Temperaturverteilung gleichmäßig zu regulieren.

Betreiber kämpfen oft damit, den oberen Abschnitt zu kühlen, ohne die für den unteren Abschnitt benötigte Wärme zu beeinträchtigen, was zu einer ineffizienten Verarbeitung führt.

Wie horizontale Strukturen das Problem lösen

Unabhängige Schichtregelung

Horizontale Brennkammerstrukturen sind so konzipiert, dass sie die Heizwand in verschiedene, überschaubare Zonen unterteilen.

Dies ermöglicht die unabhängige Regelung der Temperaturverteilung in verschiedenen Höhen.

Präzises Brennstoffmanagement

Das System erreicht diese Kontrolle durch die Regelung des Kraftstoffverbrauchs jeder einzelnen Verbrennungsschicht.

Betreiber können den Kraftstoff in kühleren Zonen erhöhen und in heißeren Zonen verringern, wodurch ein maßgeschneidertes Wärmeprofil entsteht.

Verbesserte Wärmeausnutzung

Durch die Eliminierung der Verschwendung, die mit der Überhitzung des oberen Teils der Kammer verbunden ist, nutzt das System die Wärme effektiver.

Energie wird genau dort eingesetzt, wo sie benötigt wird, anstatt sich dort anzusammeln, wo sie Schäden oder Ineffizienzen verursacht.

Betriebliche Kompromisse und Dynamiken

Reduzierung der betrieblichen Komplexität

Obwohl der Übergang zu einem segmentierten System mechanisch komplexer erscheinen mag, deutet die Quelle darauf hin, dass er tatsächlich die betriebliche Komplexität reduziert.

Dies liegt daran, dass die Schwierigkeit, gegen die Physik einer vertikalen Wärmesäule anzukämpfen, entfällt.

Der Wandel der Kontrollstrategie

Der Kompromiss besteht darin, von einer Einpunkt-Kontrollstrategie zu einer Mehrpunktstrategie überzugehen.

Der Erfolg hängt von der Fähigkeit des Betreibers ab, den Kraftstoffverbrauch für mehrere Schichten zu überwachen und anzupassen, anstatt einen einzelnen Aufwind zu steuern.

Die richtige Wahl für Ihr Ziel treffen

Bei der Bewertung von Retortenkonstruktionen hängt die Wahl zwischen vertikalen und horizontalen Strukturen von Ihrem Bedarf an Präzision ab.

- Wenn Ihr Hauptaugenmerk auf thermischer Gleichmäßigkeit liegt: Horizontale Strukturen sind überlegen, da sie die übermäßige Überhitzung an der Oberseite verhindern, die bei vertikalen Konstruktionen üblich ist.

- Wenn Ihr Hauptaugenmerk auf Prozesskontrolle liegt: Horizontale Strukturen bieten die granulare Fähigkeit, den Kraftstoffverbrauch Schicht für Schicht anzupassen, was die Stabilisierung der Retorte vereinfacht.

Horizontale Schichtung macht die Temperaturverteilung zu einer beherrschbaren Variable und nicht zu einer schwierigen Einschränkung.

Zusammenfassungstabelle:

| Merkmal | Vertikale Brennkammern | Horizontale Brennkammern |

|---|---|---|

| Wärmeverteilung | Kumulativer Wärmeanstieg (kopflastig) | Gleichmäßige, zonale Temperaturkontrolle |

| Regelungsmethode | Einpunkt-/passive Aufwärtsströmung | Unabhängiges Brennstoffmanagement pro Schicht |

| Thermische Effizienz | Wärmeverlust in oberen Bereichen | Gezielte Energienutzung |

| Betriebslogik | Bekämpfung natürlicher Wärmegradienten | Aktive, granulare Prozessstabilisierung |

| Prozessergebnis | Risiko von Überhitzung & Instabilität | Hohe Präzision & reduzierte Komplexität |

Optimieren Sie Ihre thermische Verarbeitung mit KINTEK Expertise

Haben Sie Probleme mit Temperaturgradienten und ineffizienter Wärmeübertragung in Ihren Verkokungs- oder Laborprozessen? KINTEK bietet Hochleistungs-Wärmelösungen, die den anspruchsvollsten industriellen und Forschungsstandards entsprechen. Unterstützt durch erstklassige F&E und Fertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen, die alle für Ihre spezifischen Hochtemperaturanforderungen vollständig angepasst werden können.

Übernehmen Sie noch heute die Kontrolle über Ihr Wärmemanagement. Kontaktieren Sie unsere Spezialisten bei KINTEK, um zu erfahren, wie unsere fortschrittliche Ofentechnologie Ihre betriebliche Effizienz verbessern und eine überlegene Materialverarbeitung gewährleisten kann.

Visuelle Anleitung

Referenzen

- Lixin Zhao, Luwei Pan. Numerical Study of the Combustion-Flow-Thermo-Pyrolysis Process in an Innovative Externally Heated Oil Shale Retort. DOI: 10.3390/sym17071055

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Was ist die Funktion eines Hochdruck-Hydrothermalreaktors bei der Hydrochar-Synthese? Biomasse-Transformation freischalten

- Warum ist das Erreichen eines bestimmten Temperaturschwellenwerts während des Torfkohleprozesses entscheidend? Entfesseln Sie reine Metallurgie

- Warum wird ein Präzisionsofen zum Trocknen gewaschener Kirschkerne verwendet? Überlegene Aktivkohleproduktion freischalten

- Warum wird ein Ofen mit programmierter Temperaturregelung für die Katalysatorregeneration benötigt? Sicherstellung der Katalysatorstabilität

- Was ist die Graphitofen-Technik? Ein Leitfaden zur Ultra-Spurenmetallanalyse

- Welche Rolle spielt die Hochvakuum-Thermoverdampfungsanlage bei CsPbBr3-Detektoren? Optimierung der Elektrodenherstellung

- Was ist die Kernfunktion eines Trockenofens bei der Formenherstellung? Herstellung hochfester anorganischer Silikatformen

- Was ist der technische Wert eines Prüfofens für Wasserstoffreduktion bei der grünen Stahlherstellung? Skalierung nachhaltiger Produktion