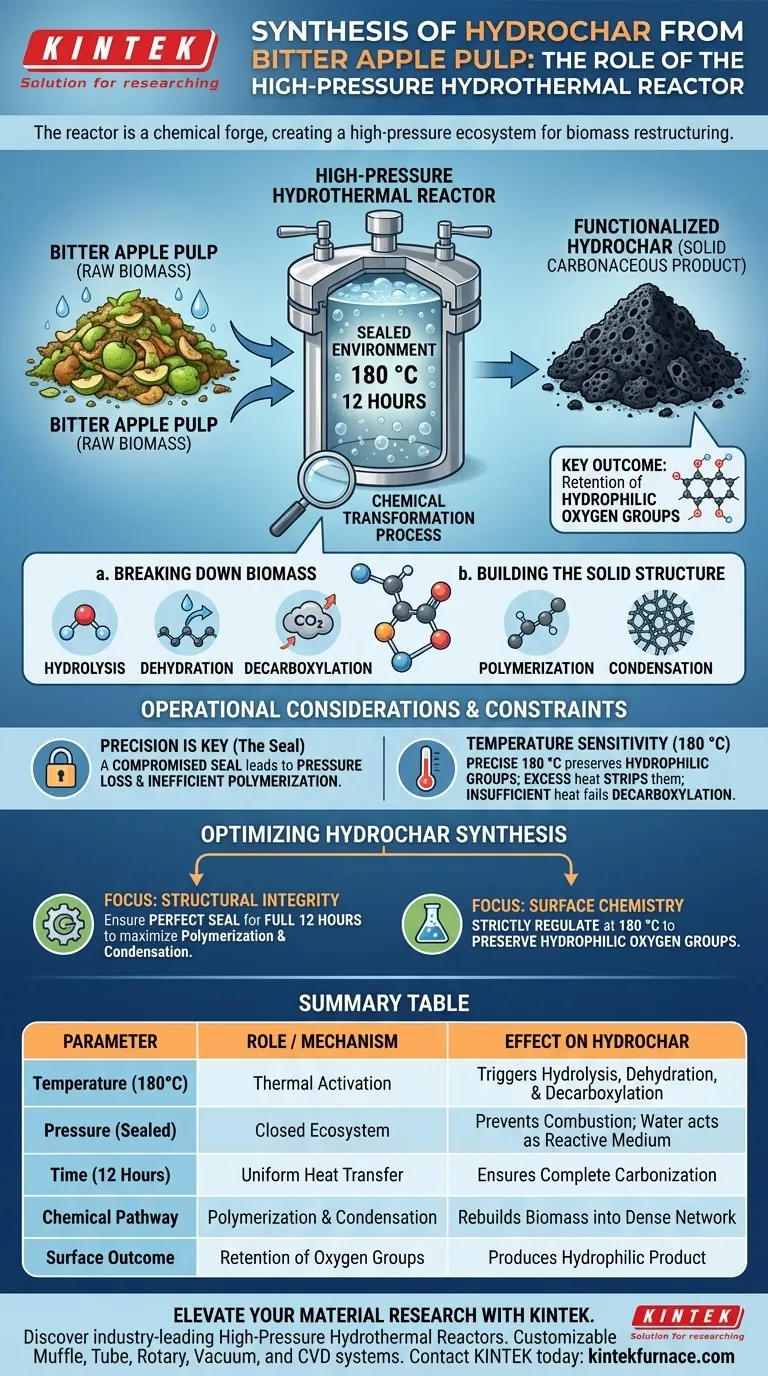

Der Hochdruck-Hydrothermalreaktor dient als kritisches Transformationsgefäß bei der Synthese von Hydrochar aus Bitterapfelmark. Durch die Aufrechterhaltung einer versiegelten Umgebung bei 180 °C für 12 Stunden erzeugt er den notwendigen Druck und die thermische Energie, um die physikalische und chemische Umwandlung von Rohbiomasse in ein festes kohlenstoffhaltiges Produkt zu erzwingen.

Kernpunkt: Der Reaktor ist nicht nur ein Heizelement; er schafft ein geschlossenes Hochdruck-Ökosystem, das den gleichzeitigen Abbau und die Umstrukturierung der Biomasse induziert. Diese spezifische Umgebung ermöglicht die Beibehaltung hydrophiler Sauerstoffgruppen, was zu einem chemisch funktionalisierten Hydrochar anstelle von einfachem verbranntem Kohlenstoff führt.

Schaffung der Bedingungen für die Karbonisierung

Die Hauptaufgabe des Reaktors besteht darin, die Lücke zwischen rohem organischem Mark und stabilen Kohlenstoffmaterialien zu schließen. Dies erreicht er durch strikte Kontrolle zweier physikalischer Parameter: Einschluss und thermische Dauer.

Die Rolle der versiegelten Umgebung

Der Reaktor muss zur korrekten Funktion vollständig versiegelt sein. Dieser Einschluss ermöglicht es, dass sich der Druck mit steigender Temperatur auf natürliche Weise aufbaut.

Diese physikalische Hochdruckumgebung verhindert, dass die Biomasse einfach austrocknet oder verbrennt, wie es bei offenem Feuer der Fall wäre. Stattdessen zwingt sie das Wasser im Mark, als reaktives Medium zu wirken.

Betriebsparameter

Speziell für Bitterapfelmark hält der Reaktor eine konstante Temperatur von 180 °C aufrecht.

Diese Temperatur wird für eine Dauer von 12 Stunden gehalten. Dieser ausgedehnte Zeitraum gewährleistet eine gleichmäßige Wärmeübertragung durch die Biomasse und verhindert unreagierte Kerne im Mark.

Der chemische Transformationsprozess

Im Reaktor löst die Hochdruckumgebung eine Kaskade von fünf spezifischen chemischen Reaktionen aus. Diese Mechanismen wandeln die biologische Struktur des Marks in eine stabile chemische Struktur um.

Abbau der Biomasse

Der Prozess beginnt mit der Hydrolyse, bei der Wassermoleküle die komplexen Bindungen des Marks aufbrechen.

Gleichzeitig entfernt die Dehydratisierung Wasser aus der Molekülstruktur, und die Decarboxylierung entfernt Carboxylgruppen, wodurch Kohlendioxid freigesetzt wird. Diese Schritte entfernen effektiv instabile Elemente aus dem Rohmark.

Aufbau der festen Struktur

Nach dem Abbau der Biomasse erleichtert der Reaktor die Polymerisation und Kondensation.

Diese Reaktionen bauen die verbleibenden Moleküle zu einem dichten, festen Netzwerk wieder auf. Dieses "Wiederzusammenfügen" bildet das endgültige feste kohlenstoffhaltige Produkt, bekannt als Hydrochar.

Funktionalisierung der Oberfläche

Im Gegensatz zur Standardpyrolyse (Erhitzung ohne Sauerstoff) bewahrt dieser hydrothermale Prozess spezifische Oberflächeneigenschaften.

Der resultierende Hydrochar besitzt hydrophile Sauerstoffgruppen. Diese Gruppen sind essentiell für Anwendungen, bei denen der Char mit Wasser oder anderen polaren Substanzen interagieren muss.

Betriebliche Überlegungen und Einschränkungen

Obwohl der Reaktor ein leistungsfähiges Werkzeug ist, hängt die Qualität des Ergebnisses stark von der Integrität der Prozessbedingungen ab.

Die Notwendigkeit von Präzision

Der Unterschied zwischen der Herstellung von hochwertigem Hydrochar und der Herstellung von inertem Schlamm liegt in der Stabilität des Reaktors.

Wenn die Dichtung kompromittiert ist, geht Druck verloren, und die Schritte der Polymerisation und Kondensation können möglicherweise nicht effizient ablaufen.

Temperaturempfindlichkeit

Der spezifische Sollwert von 180 °C ist so kalibriert, dass er die Karbonisierung induziert, ohne die hydrophilen Sauerstoffgruppen zu zerstören.

Übermäßige Temperaturen könnten diese Gruppen entfernen, während unzureichende Hitze die notwendige Decarboxylierung nicht auslösen würde, was zu einer Unterverarbeitung des Marks führen würde.

Optimierung der Hydrochar-Synthese

Um die Nützlichkeit des aus Bitterapfelmark hergestellten Hydrochars zu maximieren, konzentrieren Sie sich auf die Kontrolle der Reaktionsumgebung.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Stellen Sie sicher, dass der Reaktor die vollen 12 Stunden über eine perfekte Dichtung aufrechterhält, um die Polymerisation und Kondensation zu maximieren.

- Wenn Ihr Hauptaugenmerk auf Oberflächenchemie liegt: Regulieren Sie die Temperatur streng auf 180 °C, um die für die chemische Reaktivität essentiellen hydrophilen Sauerstoffgruppen zu erhalten.

Der Hochdruck-Hydrothermalreaktor fungiert effektiv als chemischer Schmiedeofen, der Druck und Zeit nutzt, um Bitterapfelmark zu einem funktionellen, stabilen Kohlenstoffmaterial umzustrukturieren.

Zusammenfassungstabelle:

| Parameter | Rolle / Mechanismus | Auswirkung auf Hydrochar |

|---|---|---|

| Temperatur (180°C) | Thermische Aktivierung | Löst Hydrolyse, Dehydratisierung und Decarboxylierung aus |

| Druck (versiegelt) | Geschlossenes Ökosystem | Verhindert Verbrennung; zwingt Wasser, als reaktives Medium zu wirken |

| Zeit (12 Stunden) | Gleichmäßige Wärmeübertragung | Gewährleistet vollständige Karbonisierung und verhindert unreagierte Kerne |

| Chemischer Weg | Polymerisation & Kondensation | Baut Biomasse zu einem dichten, festen kohlenstoffhaltigen Netzwerk wieder auf |

| Oberflächenergebnis | Beibehaltung von Sauerstoffgruppen | Erzeugt ein chemisch funktionalisiertes, hydrophiles Produkt |

Erweitern Sie Ihre Materialforschung mit KINTEK

Bereit, Biomasse in hochwertige Kohlenstoffmaterialien zu verwandeln? KINTEK bietet branchenführende Hochdruck-Hydrothermalreaktoren, die auf Präzision und Langlebigkeit ausgelegt sind. Unterstützt durch Experten in F&E und Fertigung bieten wir kundenspezifische Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die speziell für Labore und industrielle Synthesen entwickelt wurden.

Ob Sie Bitterapfelmark oder fortschrittliche Polymere verarbeiten, unsere Hochtemperaturöfen gewährleisten die stabile Umgebung, die für erfolgreiche Polymerisation und Oberflächenfunktionalisierung erforderlich ist. Kontaktieren Sie KINTEK noch heute, um den perfekten Reaktor für Ihre individuellen Bedürfnisse zu finden!

Visuelle Anleitung

Referenzen

- Himanshu Gupta, Debasish Sarkar. Bitter Apple Pulp‐Derived Porous Carbon with Rich Oxygen Functionalities for High‐Performance Zinc‐Ion Storage. DOI: 10.1002/smll.202502071

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Was ist die Hauptfunktion von Mehrstufen-Oxidationsofen? Sichere Stabilisierung von hochfesten Kohlefaser

- Welche Vorteile bietet die Kippspiegeltechnologie für das Wachstum von Kristallen mit großem Durchmesser? Erreichen Sie Skalierbarkeit & Reinheit

- Wie reguliert eine Aluminiumfolienmaske die Temperatur im Floating-Zone-Verfahren? Optimierung der Kristallwachstumspräzision

- Wie trägt ein Heißlufttrockenschrank zum Abbau von Asphalt bei? Simulation der Material-Salz-Erosion beschleunigen

- Warum wird ein Konstant-Temperatur-Inkubator für 10-wöchige Pilztests von Moso-Bambus benötigt? Gewährleistung der Testgenauigkeit

- Wie funktioniert ein mehrstufiger Ofen? Erreichen Sie ultimativen Komfort & Effizienz

- Warum werden Substrate in einem Hochtemperatur-Glühofen behandelt? Perfektionierung von PtTe2/WTe2-Heterostrukturen

- Was ist die Funktion eines Teflon-ausgekleideten Autoklaven bei der hydrothermalen Säurebehandlung? Verbesserung der Effizienz der Katalysatorsynthese