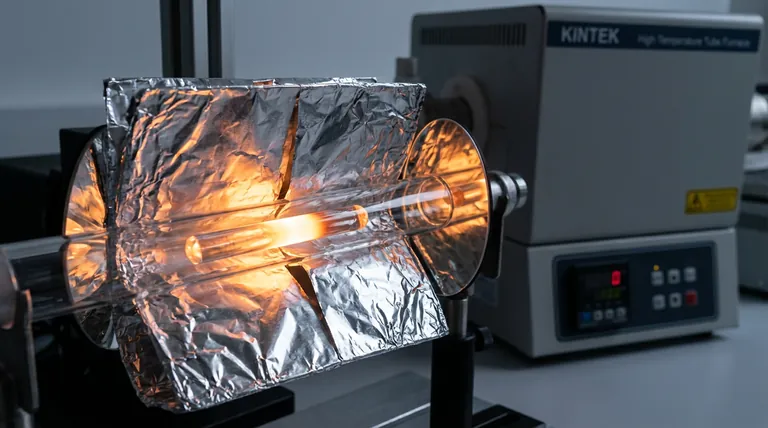

Im optischen Floating-Zone-Verfahren fungiert eine Aluminiumfolienmaske hauptsächlich als hochpräzise optische Abschirmung. Indem sie die Außenseite des Quarzrohrs umhüllt und nur eine bestimmte zentrale Öffnung freilässt, blockiert die Folie gestreute Strahlung mit hohem Winkel und verhindert so, dass sie die Probe außerhalb der beabsichtigten Schmelzzone erhitzt.

Durch die Beschränkung des Lichteinfalls auf eine präzise Blende verschärft die Aluminiummaske den vertikalen Temperaturgradienten an der Flüssig-Fest-Grenzfläche erheblich. Diese thermische Kontrolle schafft deutliche Grenzen der Schmelzzone, was entscheidend für die Unterdrückung konstitutioneller Unterkühlung und die Verhinderung von Kristallrissen ist.

Die Mechanik der optischen Abschirmung

Blockieren von Streustrahlung

Optische Öfen erzeugen naturgemäß gestreutes Licht, das einen breiten, unscharfen Heizungseffekt erzeugt.

Die Aluminiumfolienmaske fängt diese gestreute Strahlung mit hohem Winkel ab. Sie wirkt als physikalische Barriere und stellt sicher, dass nur gerichtetes Licht die Probe erreicht.

Definieren der Heizungsblende

Die Maske wird mit bewussten Lücken an der Außenseite des Quarzrohrs angebracht.

Diese Konfiguration zwingt das Licht, nur durch die zentrale Öffnung zu gelangen. Folglich ist die Wärmequelle räumlich begrenzt und kann nicht über die angrenzenden festen Teile des Kristallstabs fließen.

Verbesserung des thermischen Gradienten

Verschärfen der Grenzfläche

Das direkte Ergebnis dieser Abschirmung ist eine drastische Verbesserung des vertikalen Temperaturgradienten.

Anstelle eines allmählichen Temperaturabfalls wird der Übergang von der geschmolzenen Zone zum festen Kristall steil und abrupt. Dies ahmt die idealen Bedingungen für hochwertiges Kristallwachstum nach.

Klären von Schmelzgrenzen

Ohne Abschirmung kann gestreutes Licht dazu führen, dass die Schmelzzone diffus oder "matschig" erscheint.

Die Aluminiummaske eliminiert dieses thermische Rauschen und führt zu klareren Schmelzzonengrenzen. Diese visuelle und thermische Klarheit ermöglicht es dem Bediener, die Erstarrungsfront besser zu kontrollieren.

Warum hohe Gradienten für die Kristallqualität wichtig sind

Unterdrückung konstitutioneller Unterkühlung

Ein flacher Temperaturgradient lässt die Flüssigkeit oft unter ihren Gefrierpunkt vor der eigentlichen Grenzfläche abkühlen (konstitutionelle Unterkühlung).

Durch die Erzwingung eines steilen thermischen Gradienten stellt die Maske sicher, dass die Schmelze bis zum genauen Zeitpunkt der Kristallisation stabil bleibt. Diese Unterdrückung ist entscheidend für die Aufrechterhaltung einer planaren Wachstumsfront.

Verhinderung von strukturellem Versagen

Unkontrollierte thermische Profile sind eine Hauptursache für mechanisches Versagen bei wachsenden Kristallen.

Durch die Regulierung des Gradienten und die Beseitigung von Streuwärme hilft die Maske, Kristallrisse zu verhindern. Sie schafft eine stabilere thermische Umgebung, die die Wahrscheinlichkeit spannungsbedingter Defekte reduziert.

Verständnis der erforderlichen Präzision

Die Bedeutung der Spaltgeometrie

Obwohl die Maske ein einfaches Werkzeug ist, erfordert ihre Anwendung Präzision.

Die Wirksamkeit der Regulierung hängt von den spezifischen Spalten ab, die in der Folie verbleiben. Wenn die Öffnung zu breit ist, geht der Abschirmeffekt verloren; wenn sie zu eng ist, kann die Schmelzzone unter Wärmemangel leiden.

Ausrichtungsempfindlichkeit

Die Maske muss perfekt auf den optischen Brennpunkt des Ofens ausgerichtet sein.

Eine Fehlausrichtung zwischen der Folienblende und der Lichtquelle kann zu asymmetrischer Erwärmung führen und die Floating Zone trotz des verbesserten Gradienten potenziell destabilisieren.

Die richtige Wahl für Ihr Ziel treffen

Um eine Aluminiumfolienmaske effektiv in Ihrem Setup einzusetzen, berücksichtigen Sie Ihre spezifischen Defektprobleme:

- Wenn Ihr Hauptaugenmerk auf der Beseitigung von Einschlüssen liegt: Verwenden Sie die Maske, um den Gradienten zu verschärfen, was die konstitutionelle Unterkühlung unterdrückt und die Wachstumsfront planar hält.

- Wenn Ihr Hauptaugenmerk auf mechanischer Integrität liegt: Implementieren Sie die Maske, um die Schmelzgrenzen zu verschärfen, da dies das thermische Rauschen reduziert, das oft zu Kristallrissen führt.

Die korrekte Abschirmung Ihrer Schmelzzone verwandelt eine breite, diffuse Wärmequelle in ein Präzisionswerkzeug für defektfreien Kristallwachstum.

Zusammenfassungstabelle:

| Merkmal | Funktion der Aluminiumfolienmaske | Auswirkung auf das Kristallwachstum |

|---|---|---|

| Strahlungssteuerung | Blockiert gestreutes/streuendes Licht mit hohem Winkel | Verhindert unbeabsichtigte Erwärmung fester Stäbe |

| Definition der Blende | Beschränkt Licht auf eine präzise zentrale Öffnung | Erzeugt scharfe, deutliche Schmelzzonengrenzen |

| Thermischer Gradient | Erhöht den vertikalen Temperaturgradienten | Unterdrückt konstitutionelle Unterkühlung |

| Strukturelle Integrität | Reduziert thermisches Rauschen und Spannungen | Minimiert Kristallrisse und Defekte |

Verbessern Sie Ihre Materialsynthese mit KINTEK Precision

Das Erreichen des perfekten thermischen Gradienten ist der Unterschied zwischen einer fehlerhaften Probe und einem hochwertigen Einkristall. Bei KINTEK verstehen wir die Nuancen von Hochtemperatur-Temperaturprofilen. Unterstützt durch F&E und Fertigungsexpertise bieten wir ein umfassendes Angebot an Laborlösungen, darunter Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme.

Unsere Öfen sind vollständig anpassbar, um Ihre individuellen Forschungsanforderungen zu erfüllen, und gewährleisten die präzise Kontrolle, die für fortschrittliches Kristallwachstum und Materialcharakterisierung erforderlich ist. Lassen Sie nicht zu, dass gestreute Strahlung Ihre Ergebnisse beeinträchtigt – Kontaktieren Sie KINTEK noch heute, um zu erfahren, wie unsere Hochtemperatur-Expertise Ihren nächsten Durchbruch vorantreiben kann.

Referenzen

- Naoki Kikugawa. Recent Progress of Floating-Zone Techniques for Bulk Single-Crystal Growth. DOI: 10.3390/cryst14060552

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Warum wird hochreines Argon-Gas zum Spülen des Ofens verwendet? Präzision bei TGA-Oxidationskinetik-Tests gewährleisten

- Was sind die Vorteile der Lösungsverbrennungssynthese? Optimierung der Produktion von Hoch-Entropie-Oxid-Katalysatoren (MnFeNiCoX)3O4

- Welches Inertgas wird üblicherweise in Handschuhkästen und Schlenk-Linien verwendet, und warum wird es in einigen Fällen Stickstoff vorgezogen? Entdecken Sie Argons überlegene Inertheit für empfindliche Experimente

- Wie beeinflusst ein Präzisionstrockenschrank die Trocknung von ZnO-Gel? Perfekte mikroporöse Strukturen erzielen

- Was ist der Zweck der Einstellung eines industriellen Trockenschranks auf 70°C für Klärschlamm? Erhaltung von flüchtigen Bestandteilen & Optimierung der Vorbehandlung

- Warum wird die Schmelzdiffusionsmethode bei 155 °C für Schwefelkathodenkomposite eingesetzt? Präzise Infiltration meistern

- Warum ist ein Hochtemperatur-Sinterofen für BCZT-Keramiken entscheidend? Erzielung hoher Verdichtung und Leistung

- Wie verbessert ein programmierbarer Hochtemperatur-Ofen die Kontrolle der Abkühlraten? Verbesserung der Integrität von Keramikteilen