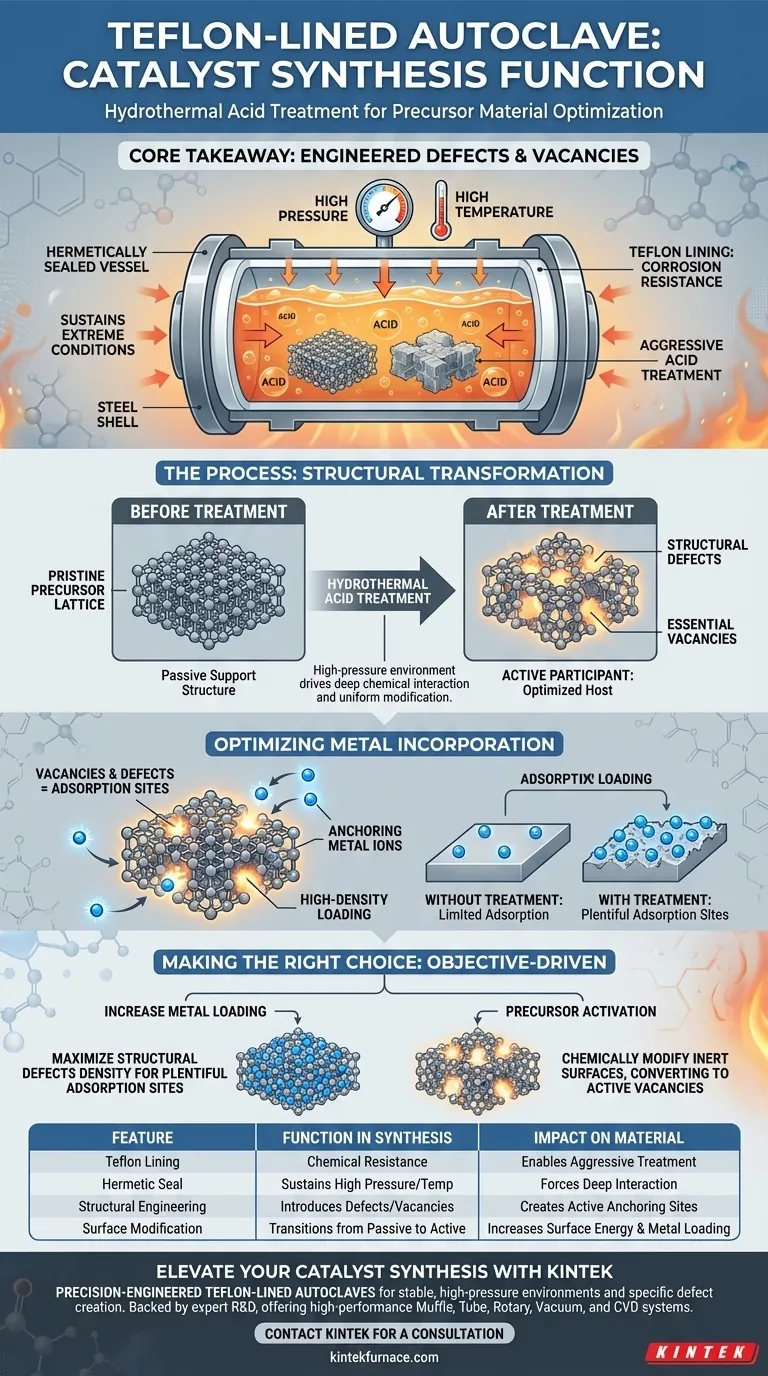

Ein Teflon-ausgekleideter Autoklav fungiert als spezielles, abgedichtetes Reaktionsgefäß, das den Strapazen der hydrothermalen Säurebehandlung bei der Katalysatorherstellung standhält. Durch die Aufrechterhaltung hoher Temperaturen und Drücke in einer korrosionsbeständigen Kammer treibt er die chemische Modifizierung von Vorläufermaterialien an, um deren Reaktivität zu verbessern.

Kernbotschaft Die Hauptaufgabe des Autoklaven besteht darin, eine Hochdruckumgebung zu schaffen, die eine aggressive Säurebehandlung ermöglicht. Dieser Prozess erzeugt spezifische Strukturdefekte und Leerstellen im Vorläufer und wandelt ihn in einen optimierten Wirt für die Aufnahme von Metallionen um.

Die Mechanik der hydrothermalen Behandlung

Aufrechterhaltung extremer Bedingungen

Der Autoklav bietet eine hermetisch abgedichtete Umgebung. Diese Isolation ermöglicht es dem internen System, Temperaturen und Drücke zu erreichen und aufrechtzuerhalten, die weit über denen offener Gefäße liegen.

Erleichterung der Säureinteraktion

Die Teflon-Auskleidung ist für diese spezielle Anwendung von entscheidender Bedeutung. Sie ermöglicht die Verwendung von korrosiven Säurelösungen, ohne die Stahlreaktorschale zu beschädigen.

Unter diesen intensivierten Bedingungen kann die Säurebehandlung effektiver in das Vorläufermaterial eindringen. Dies gewährleistet eine gleichmäßige und tiefe chemische Wechselwirkung im gesamten Material.

Gestaltung der Vorläuferstruktur

Einführung von Strukturdefekten

Die Hochdruck-Säurebehandlung dient nicht nur der Reinigung, sondern ist ein Werkzeug für das Strukturdesign. Der Prozess führt absichtlich Strukturdefekte in das Kristallgitter des Vorläufers ein.

Erzeugung wesentlicher Leerstellen

Neben allgemeinen Defekten erzeugt die Behandlung spezifische Leerstellen. Dies sind absichtliche Lücken oder fehlende Atome im Gerüst des Materials.

Diese Leerstellen verändern die Oberflächenchemie des Vorläufers grundlegend. Sie wandeln das Material von einer passiven Stützstruktur in einen aktiven Teilnehmer der Synthese um.

Optimierung für die Metallintegration

Bildung von Adsorptionsstellen

Die durch die Autoklavbehandlung erzeugten Defekte und Leerstellen erfüllen eine wichtige Funktion. Sie dienen als ideale physikalische und chemische Adsorptionsstellen.

Verankerung von Metallionen

Damit ein Katalysator wirksam ist, müssen Metallionen sicher am Vorläufer haften. Die konstruierten Defekte bieten die notwendigen Verankerungspunkte für diese anschließende Metallionenintegration.

Ohne diese hydrothermale Behandlung würde der Vorläuferoberfläche wahrscheinlich die spezifischen "Andockstellen" fehlen, die für eine hohe Metallbeladung erforderlich sind.

Verständnis der Kompromisse

Ausgleich der strukturellen Integrität

Obwohl die Erzeugung von Defekten für die Adsorption notwendig ist, erfordert sie eine präzise Kontrolle. Ziel ist es, genügend Unvollkommenheiten zu induzieren, um Metallionen aufzunehmen, ohne die allgemeine mechanische Stabilität des Vorläufers zu beeinträchtigen.

Prozessintensität

Die Verwendung von hoher Temperatur und hohem Druck erhöht den Energiebedarf und die Komplexität der Synthese. Es ist eine ressourcenintensivere Methode als Umgebungsbehandlungen, die nur durch die überlegene Qualität der resultierenden Adsorptionsstellen gerechtfertigt ist.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität Ihrer Katalysatorsynthese zu maximieren, berücksichtigen Sie Ihre spezifischen Ziele bei der Verwendung dieser Ausrüstung:

- Wenn Ihr Hauptaugenmerk auf der Erhöhung der Metallbeladung liegt: Verwenden Sie den Autoklaven, um die Dichte der Strukturdefekte zu maximieren und so reichlich Adsorptionsstellen für die Metallionen zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Aktivierung des Vorläufers liegt: Verwenden Sie die Hochdruck-Säurebehandlung, um inerte Oberflächen chemisch zu modifizieren und sie in aktive Leerstellen umzuwandeln, die für die Funktionalisierung bereit sind.

Der Teflon-ausgekleidete Autoklav ist das wesentliche Werkzeug zur Umwandlung von Rohvorläufern in hochgradig reaktive, defektreiche Gerüste für die fortschrittliche Katalysatorproduktion.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der Katalysatorsynthese | Auswirkung auf das Material |

|---|---|---|

| Teflon-Auskleidung | Bietet chemische Beständigkeit gegen korrosive Säuren | Ermöglicht aggressive Behandlung ohne Kontamination |

| Hermetische Abdichtung | Aufrechterhaltung von hohem Druck und hoher Temperatur | Erzwingt tiefe chemische Wechselwirkung in das Gitter |

| Strukturdesign | Einführung absichtlicher Defekte und Leerstellen | Schafft aktive Verankerungspunkte für Metallionen |

| Oberflächenmodifikation | Wandelt Material von passiv zu aktiv um | Erhöht die Oberflächenenergie und die Dichte der Metallbeladung |

Verbessern Sie Ihre Katalysatorsynthese mit KINTEK

Präzision ist bei der hydrothermalen Behandlung entscheidend. Die Teflon-ausgekleideten Autoklaven von KINTEK sind so konstruiert, dass sie die stabilen Hochdruckumgebungen bieten, die zur Erzeugung der spezifischen Strukturdefekte erforderlich sind, die Ihre Katalysatorvorläufer benötigen.

Unterstützt durch erstklassige F&E und Fertigung bieten wir leistungsstarke Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme sowie kundenspezifische Labor-Hochtemperaturöfen, die auf Ihre einzigartigen Forschungsanforderungen zugeschnitten sind. Ob Sie die Metallbeladung maximieren oder inerte Vorläufer aktivieren möchten, unsere Ausrüstung gewährleistet gleichmäßige und wiederholbare Ergebnisse.

Bereit, die Hochtemperaturprozesse Ihres Labors zu optimieren?

Kontaktieren Sie KINTEK noch heute für eine Beratung und lassen Sie unsere Experten Ihnen helfen, das perfekte System für Ihre Materialforschung auszuwählen.

Visuelle Anleitung

Referenzen

- Yihan Zhang, Hyesung Park. Lanthanum‐Induced Gradient Fields in Asymmetric Heterointerface Catalysts for Enhanced Oxygen Electrocatalysis. DOI: 10.1002/adma.202511117

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Wie unterstützt eine temperaturkontrollierte experimentelle Plattform das Testen der Stabilität von Mn3O4-Memristoren?

- Wie wird ein Präzisions-Mikro-Raman-Spektrometer zur Charakterisierung von SSBSN-Keramiken eingesetzt? Hauptphasenverifizierung

- Welche Bedingungen bietet ein Autoklav für die hydrothermale Synthese von MoS2? Optimale MoS2-Nanosheet-Synthese erzielen

- Was sind die Vorteile der direkten Zugabe von Wärmeträgern zu Ölschlamm? Steigern Sie die Effizienz & Bewahren Sie den Ressourcenwert

- Welche Rolle spielt ein Rotationsverdampfer bei der Extraktion von Isopulegylacetat? Schutz von Reinheit und Stabilität

- Warum wird ein Trockenschrank mit Zwangsumwälzung für Feuchtigkeitsversuche mit Beton benötigt? Präzise Grundgenauigkeit erzielen

- Wie steuern Präzisions-Elektrotrockenschränke die Ausfällung von verstärkenden Phasen in recycelten Aluminiumlegierungen?

- Was ist die technische Notwendigkeit für die Verwendung eines Labor-Vakuumtrockenschranks für Cu-Fe-N-C-Katalysatorvorläufer?