Die direkte Mischung von Wärmeträgern mit feuchtem Schlamm bietet einen erheblichen Effizienzvorteil, indem die Trocknungs- und Pyrolysephasen effektiv zu einem einzigen Vorgang zusammengefasst werden. Anstatt diese Prozesse zu trennen, nutzt diese Methode die sensible Wärme von zirkulierender Hochtemperaturasche, um Wasser augenblicklich zu verdampfen, wodurch der Verlust wertvoller flüchtiger Bestandteile verhindert und gleichzeitig die thermische Umgebung des Reaktors stabilisiert wird.

Durch den Wegfall der Vortrocknungsstufe vermeiden Sie das unbeabsichtigte Abstrippen von leichten Ölfraktionen, das bei herkömmlicher Erwärmung auftritt. Dieser Ansatz nutzt die beträchtliche thermische Masse fester Wärmeträger, um das System gegen die schnelle Energieentnahme durch Wasserverdampfung zu puffern.

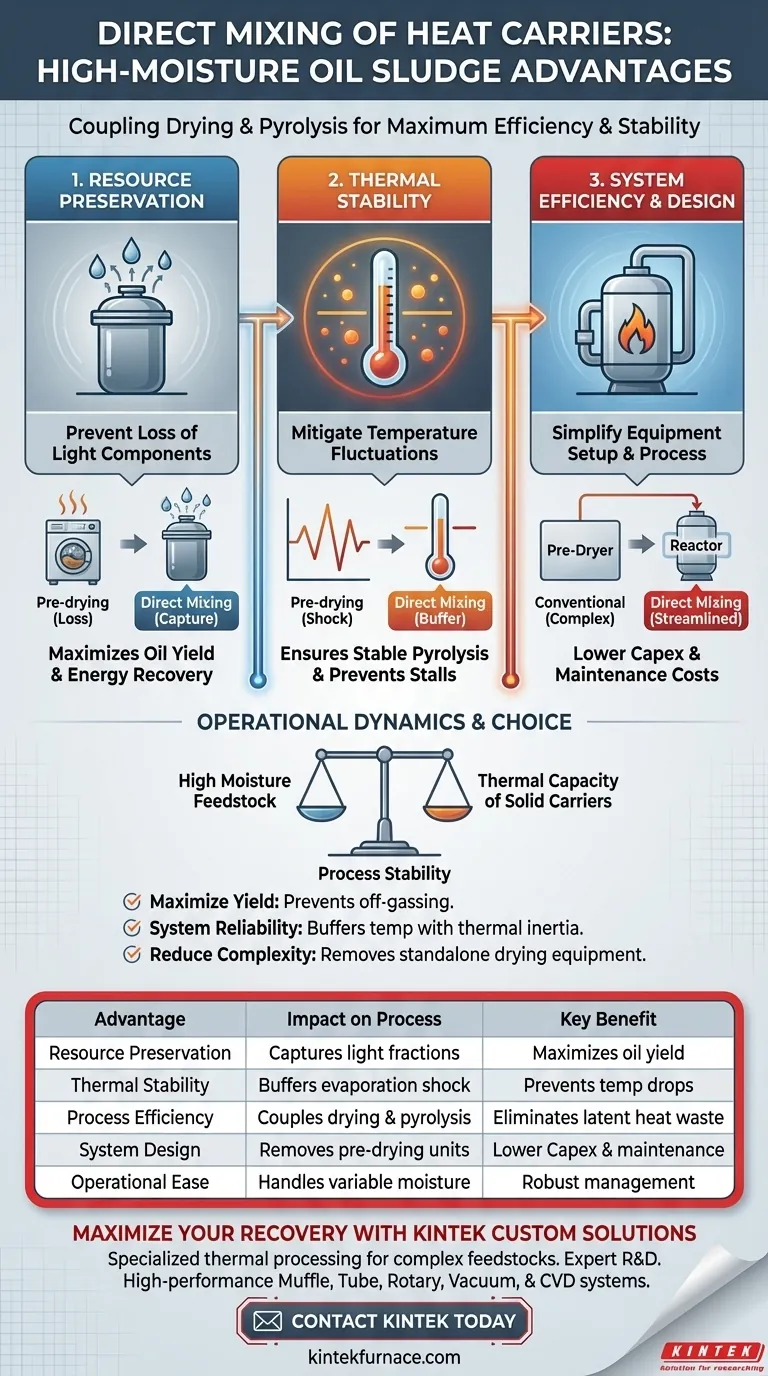

Bewahrung des Ressourcenwerts

Verhinderung des Verlusts leichter Bestandteile

Bei herkömmlichen Vortrocknungsprozessen ist die zur Verdampfung von Feuchtigkeit benötigte Wärme oft ausreichend, um leichte Kohlenwasserstofffraktionen zu verdampfen.

Dies führt zum Verlust wertvoller Energie, noch bevor der Schlamm den Pyrolyse-Reaktor erreicht.

Direkte Mischung vermeidet dies, indem diese leichten Bestandteile sofort im Reaktor erfasst werden, sodass sie verarbeitet und zurückgewonnen werden, anstatt während einer vorläufigen Trocknungsphase abgeleitet oder verloren zu gehen.

Betriebsstabilität und Thermodynamik

Abmilderung von Temperaturschwankungen

Die Verarbeitung von Schlamm mit hohem Feuchtigkeitsgehalt (z. B. nahe 72,82 %) stellt aufgrund der für die Umwandlung von Wasser in Dampf erforderlichen Verdampfungsenthalpie eine enorme thermische Belastung für das System dar.

Die Verwendung von festen Wärmeträgern (wie zirkulierender Asche) bietet eine große thermische Kapazität.

Diese thermische Masse wirkt als Puffer, absorbiert den "Schock" der schnellen Wasserverdampfung und verhindert scharfe Temperaturabfälle im Reaktor, die den Pyrolyseprozess zum Stillstand bringen könnten.

Nutzung sensibler Wärme

Der Prozess beruht auf der sensiblen Wärmeübertragung von der Hochtemperaturasche direkt auf den nassen Schlamm.

Dieser direkte Kontakt gewährleistet eine hocheffiziente Wärmeübertragung und treibt den Phasenwechsel von Wasser schnell voran, ohne dass externe Heizelemente oder Zwischenwärmetauscher erforderlich sind.

Systemdesign und Komplexität

Vereinfachung des Anlagenaufbaus

Der Wegfall einer separaten Vortrocknungsanlage reduziert den mechanischen Platzbedarf der Aufbereitungsanlage erheblich.

Diese Reduzierung der Ausrüstung senkt nicht nur die Investitionskosten, sondern minimiert auch den Wartungsaufwand, indem eine komplexe Betriebseinheit aus der Linie entfernt wird.

Verständnis der Betriebsdynamik

Obwohl diese Methode klare Vorteile bietet, verlagert sie die Verantwortung für die Prozessstabilität vollständig auf den Wärmeträger.

Die Rolle der thermischen Kapazität

Der Erfolg hängt vom Volumen und der Temperatur der zirkulierenden Asche ab.

Da die Wasserverdampfung im Reaktor erfolgt, muss das System ein ausreichendes Verhältnis von Wärmeträgern zu Schlamm aufrechterhalten, um sicherzustellen, dass die Temperatur nach der Verdampfung des Wassers für die Pyrolyse hoch genug bleibt.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob die direkte Mischung der richtige Ansatz für Ihr spezifisches Ausgangsmaterial ist, sollten Sie Ihre primären betrieblichen Ziele berücksichtigen:

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Ertrags liegt: Die direkte Mischung ist überlegen, da sie die Abgasung und den Verlust von leichten Ölkomponenten im Zusammenhang mit der Vorwärmung verhindert.

- Wenn Ihr Hauptaugenmerk auf der Systemzuverlässigkeit liegt: Diese Methode nutzt die thermische Trägheit fester Träger zur Stabilisierung der Temperaturen und ist daher ideal für Schlamm mit stark schwankenden Feuchtigkeitsgehalten.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung der Komplexität liegt: Die direkte Mischung macht eigenständige Trocknungsgeräte überflüssig und optimiert das Gesamtanlagendesign.

Dieser Ansatz verwandelt den hohen Feuchtigkeitsgehalt von einer Belastung in eine handhabbare thermische Variable, die robust von der internen Wärmekapazität des Systems bewältigt wird.

Zusammenfassungstabelle:

| Vorteil | Auswirkungen auf den Prozess | Hauptnutzen |

|---|---|---|

| Ressourcenschonung | Erfasst leichte Kohlenwasserstofffraktionen | Maximiert den Ölerlös und die Energierückgewinnung |

| Thermische Stabilität | Feste Wärmeträger puffern Verdampfungsschock | Verhindert Temperaturabfälle & gewährleistet stabile Pyrolyse |

| Prozesseffizienz | Koppelt Trocknungs- und Pyrolysephasen | Eliminiert Energieverluste durch latente Wärme |

| Systemdesign | Entfernt separate Vortrocknungsgeräte | Geringere Investitions- und Wartungskosten |

| Betriebliche Einfachheit | Verarbeitet variable Feuchtigkeitsgehalte | Robuste Handhabung von feuchten Einsatzstoffen |

Maximieren Sie Ihre Ausbeute mit KINTEK-Sonderlösungen

Lassen Sie nicht zu, dass wertvolle leichte Ölfraktionen während der Vortrocknung entweichen. KINTEK ist spezialisiert auf fortschrittliche thermische Verarbeitungssysteme, die komplexe Einsatzstoffe mit Präzision und Effizienz handhaben. Unterstützt durch erstklassige F&E und Fertigung bieten wir leistungsstarke Muffel-, Rohr-, Drehrohr-, Vakuum- und CVD-Systeme, die alle an Ihre spezifischen Labor- oder industriellen Hochtemperaturanforderungen angepasst werden können.

Ob Sie die Verarbeitung von Ölschlamm verfeinern oder die Materialverbindung optimieren, unser technisches Team ist bereit, ein System zu entwickeln, das auf Ihre einzigartigen Wärmekapazitätsanforderungen zugeschnitten ist. Kontaktieren Sie KINTEK noch heute, um Ihre Projektanforderungen zu besprechen und zu erfahren, wie unsere Expertise Ihre Abläufe optimieren kann.

Visuelle Anleitung

Referenzen

- Zhengyang Zhang, Changtao Yue. Theoretical Calculation of Heat and Material Balance for Oil Sludge Pyrolysis Process by Solid Heat Carrier Method. DOI: 10.3390/en18020329

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was ist die Funktion eines Inertgasversorgungssystems bei der Pyrolyse von Schwarzlauge? Präzise atmosphärische Kontrolle erreichen

- Welche Bedeutung hat eine Schnellabschreckanlage zur Überprüfung des Reaktionsweges von BiFeO3? Erfassung von Zwischenphasen

- Was ist die Funktion eines hochpräzisen Elektroofens bei der ZnO-CuO-Synthese? Experte thermische Kontrolle für Nanosheets

- Welche vorbereitenden Fragen sollten vor der Umstellung auf elektrisch beheizte Prozesse geklärt werden? Gewährleisten Sie einen reibungslosen Übergang zur elektrischen Beheizung

- Welche Herausforderungen sind mit Chargenöfen verbunden? Überwinden Sie Ineffizienz und Qualitätsprobleme

- Was ist das Hauptziel der Verarbeitung von hochreinem Quarz? Erreichen von 99,998 % Reinheit für technische Anwendungen

- Was sind die wichtigsten Überlegungen bei der Auswahl eines Durchlaufofens? Optimieren Sie Ihre Großserienproduktion

- Was ist die Funktion der Stickstoffquelle bei der Biomassepyrolyse? Optimierung der Bioöl-Ausbeute und Gewährleistung der Prozesssicherheit