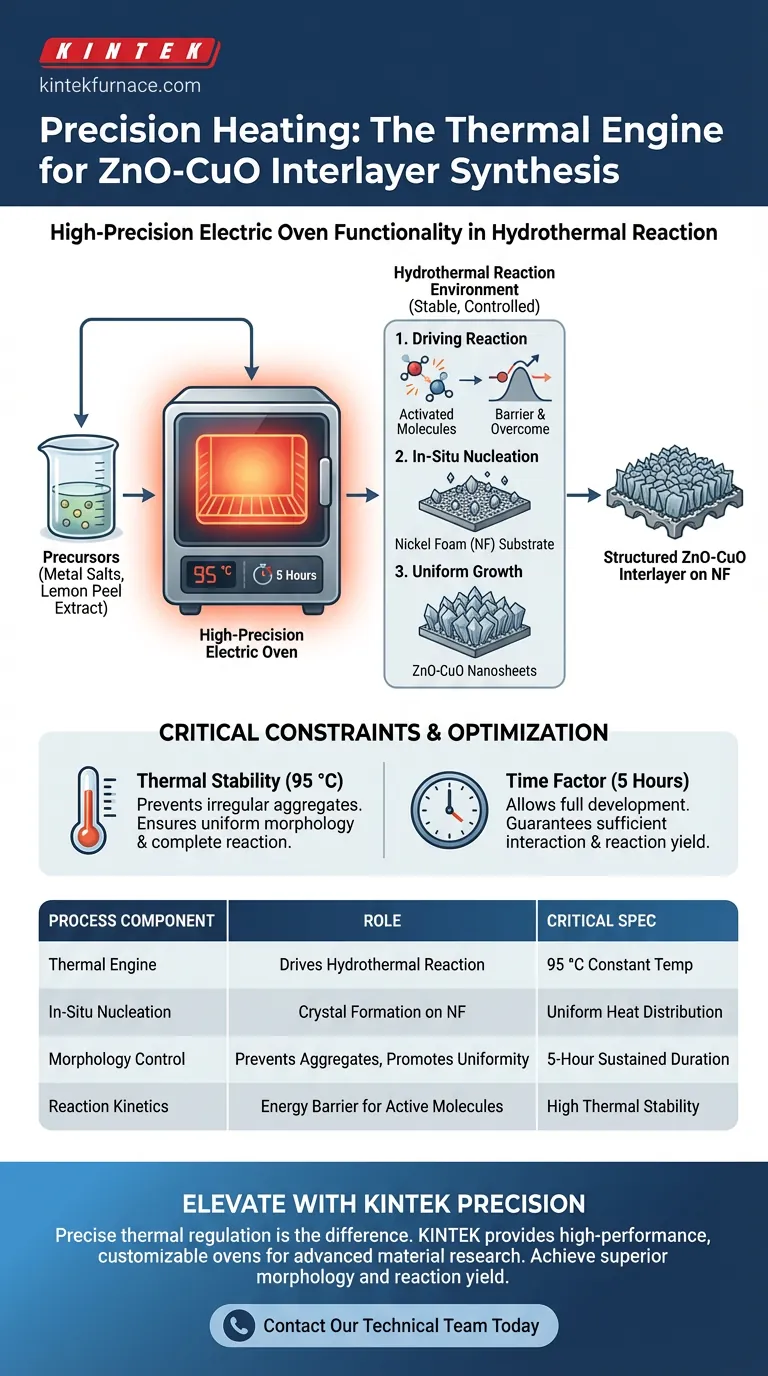

Ein hochpräziser Elektroofen dient als stabile thermische Maschine, die für die hydrothermale Reaktion bei der ZnO-CuO-Synthese erforderlich ist. Er schafft eine kontrollierte Umgebung, in der Metallsalze und aktive Moleküle aus Zitronenschalenextrakt (LPE) bei konstanten 95 °C für 5 Stunden interagieren. Diese spezifische thermische Regelung ist entscheidend für die In-situ-Keimbildung und das Wachstum gleichmäßiger Nanosheets auf Nickel-Schaum (NF)-Substraten.

Die Hauptfunktion des Ofens besteht darin, über einen längeren Zeitraum eine strenge thermische Stabilität aufrechtzuerhalten. Diese Konsistenz verwandelt eine chaotische Mischung von Vorläufern in strukturierte, gleichmäßige Nanosheets anstelle von unregelmäßigen Aggregaten.

Die Rolle kontrollierter thermischer Energie

Um die Bedeutung des Ofens zu verstehen, muss man betrachten, wie er die chemische Dynamik der Synthese beeinflusst.

Antrieb der chemischen Reaktion

Der Elektroofen liefert die Aktivierungsenergie, die benötigt wird, um die Reaktion zwischen den Metallsalzen in der Vorläuferlösung und den aktiven Molekülen im Zitronenschalenextrakt zu initiieren.

Ohne diese anhaltende Wärme würden die Vorläufer inert bleiben oder zu langsam reagieren, um die gewünschte Verbindung zu bilden.

Ermöglichung der In-situ-Keimbildung

Der Prozess beruht auf In-situ-Keimbildung, was bedeutet, dass die Kristalle direkt auf dem Nickel-Schaum-Substrat zu wachsen beginnen, anstatt zufällig in der Lösung auszufallen.

Die milde, gleichmäßige Erwärmung durch den Ofen fördert die Anhaftung dieser Keime am NF-Gitter, was als Grundlage für das nachfolgende Kristallwachstum dient.

Förderung des gleichmäßigen Wachstums

Sobald die Keimbildung stattgefunden hat, sorgt der Ofen für das kontinuierliche Wachstum von ZnO-CuO-Nanosheets.

Durch die konstante Temperatur bleibt die Wachstumsrate der Kristalle stabil, was zu Nanosheets mit gleichmäßiger Größe und Dicke führt.

Verständnis der Einschränkungen

Während das Konzept des Erhitzens einfach ist, unterstreicht die Anforderung an "hohe Präzision" spezifische betriebliche Einschränkungen.

Die Bedeutung der thermischen Stabilität

Ein Standardofen kann erheblich um den eingestellten Wert schwanken, aber diese Synthese erfordert konstant 95 °C.

Erhebliche Temperaturschwankungen könnten die Reaktionskinetik verändern und potenziell zu einer ungleichmäßigen Verteilung der Nanosheets oder unvollständigen Reaktionen führen.

Der Zeitfaktor

Der Prozess erfordert, dass diese spezifische Temperatur für genau 5 Stunden gehalten wird.

Diese Dauer ist entscheidend, damit die Reaktion abgeschlossen werden kann und sichergestellt wird, dass sich die Nanosheets vollständig entwickeln und das Nickel-Schaum-Substrat ausreichend bedecken.

Optimierung des Syntheseprozesses

Um die besten Ergebnisse bei der Herstellung von ZnO-CuO-Zwischenschichten zu erzielen, müssen Sie die Stabilität Ihrer Reaktionsumgebung priorisieren.

- Wenn Ihr Hauptaugenmerk auf der Morphologie liegt: Stellen Sie sicher, dass der Ofen so kalibriert ist, dass er genau 95 °C hält, da Schwankungen die Gleichmäßigkeit der Nanosheets stören werden.

- Wenn Ihr Hauptaugenmerk auf der Reaktionsausbeute liegt: Halten Sie sich strikt an die 5-Stunden-Dauer, um eine ausreichende Wechselwirkung zwischen den Metallsalzen und dem LPE zu gewährleisten.

Präzise Heizung ist die Brücke zwischen einer rohen Vorläuferlösung und einem strukturierten, funktionalen Nanomaterial.

Zusammenfassungstabelle:

| Prozesskomponente | Rolle bei der Synthese | Kritische Spezifikation |

|---|---|---|

| Thermische Maschine | Treibt hydrothermale Reaktion zwischen Metallsalzen & LPE an | 95 °C konstante Temperatur |

| In-situ-Keimbildung | Gewährleistet Kristallbildung direkt auf Nickel-Schaum (NF) | Gleichmäßige Wärmeverteilung |

| Morphologiekontrolle | Verhindert unregelmäßige Aggregate; fördert gleichmäßige Nanosheets | 5 Stunden anhaltende Dauer |

| Reaktionskinetik | Liefert Energiebarriere für die Wechselwirkung aktiver Moleküle | Hohe thermische Stabilität |

Verbessern Sie Ihre Materialherstellung mit KINTEK Präzision

Präzise thermische Regelung ist der Unterschied zwischen chaotischen Aggregaten und strukturierten Nanosheets. Gestützt auf erstklassige F&E und Weltklasse-Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr- und Vakuumöfen – einschließlich kundenspezifischer hochpräziser Elektroöfen –, die für die hydrothermale Synthese und die fortschrittliche Materialforschung maßgeschneidert sind.

Bereit, überlegene Morphologie und Reaktionsausbeute zu erzielen? Kontaktieren Sie noch heute unser technisches Team, um zu erfahren, wie unsere kundenspezifischen Hochtemperatur-Labröfen Ihre ZnO-CuO-Zwischenschicht-Herstellung und darüber hinaus optimieren können.

Visuelle Anleitung

Referenzen

- Muhammad Ali Bhatti, Zafar Hussain Ibupoto. Advanced NiCo2O4 /ZnO-CuO/NF composite for high-performance asymmetric supercapacitor and efficient oxygen evolution reaction applications. DOI: 10.1007/s42114-025-01238-9

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1200℃ Muffelofen Ofen für Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

Andere fragen auch

- Welche Rolle spielt ein Hochtemperatur-Glühofen bei der Herstellung von AAO-Substraten? Verbesserung der Porenregelmäßigkeit

- Warum wird eine automatisch gesteuerte Bandofen-Härteanlage für Lagerringe verwendet? Präzision & Stabilität erklärt

- Warum ist der Kalzinierungsprozess für Fe3O4/CeO2 und NiO/Ni@C unerlässlich? Kontrolle der Phasenidentität und Leitfähigkeit

- Welche Rolle spielt die physikalische Homogenisierung durch Planetenkugelmühlen bei LFP-Vorläufern? Maximieren Sie Ihre Batteriequalität

- Warum werden Cu2O- und Ga2O3-Targets für CuGaO2-Filme bevorzugt? Präzision beim Sputtern von Delafossiten erreichen

- Was ist die Auswirkung der Mikrowellenleistung auf die Synthese von 2D-Metalloxiden? Beherrschen Sie die Hochgeschwindigkeits-Materialproduktion

- Was ist der Hauptzweck der Verwendung eines Labortrockenschranks mit konstanter Temperatur für die Vorbereitung von Brennstoffproben?

- Welche Vorteile bietet ein Vakuumtrockenschrank gegenüber einem Standardofen für V2CTx MXene-Filme? Schützen Sie Ihre Materialqualität