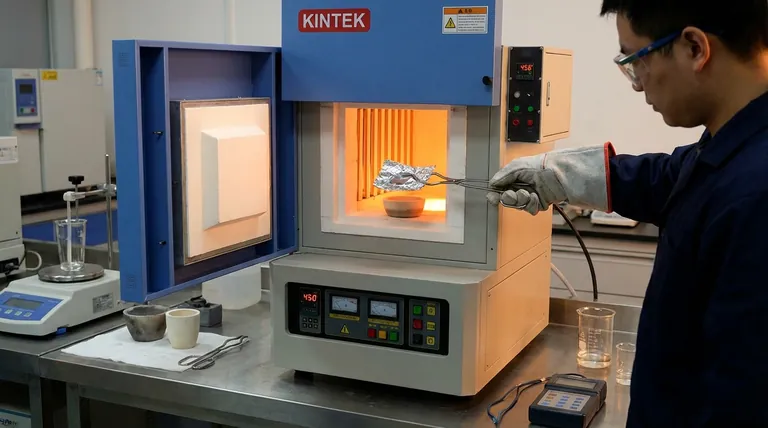

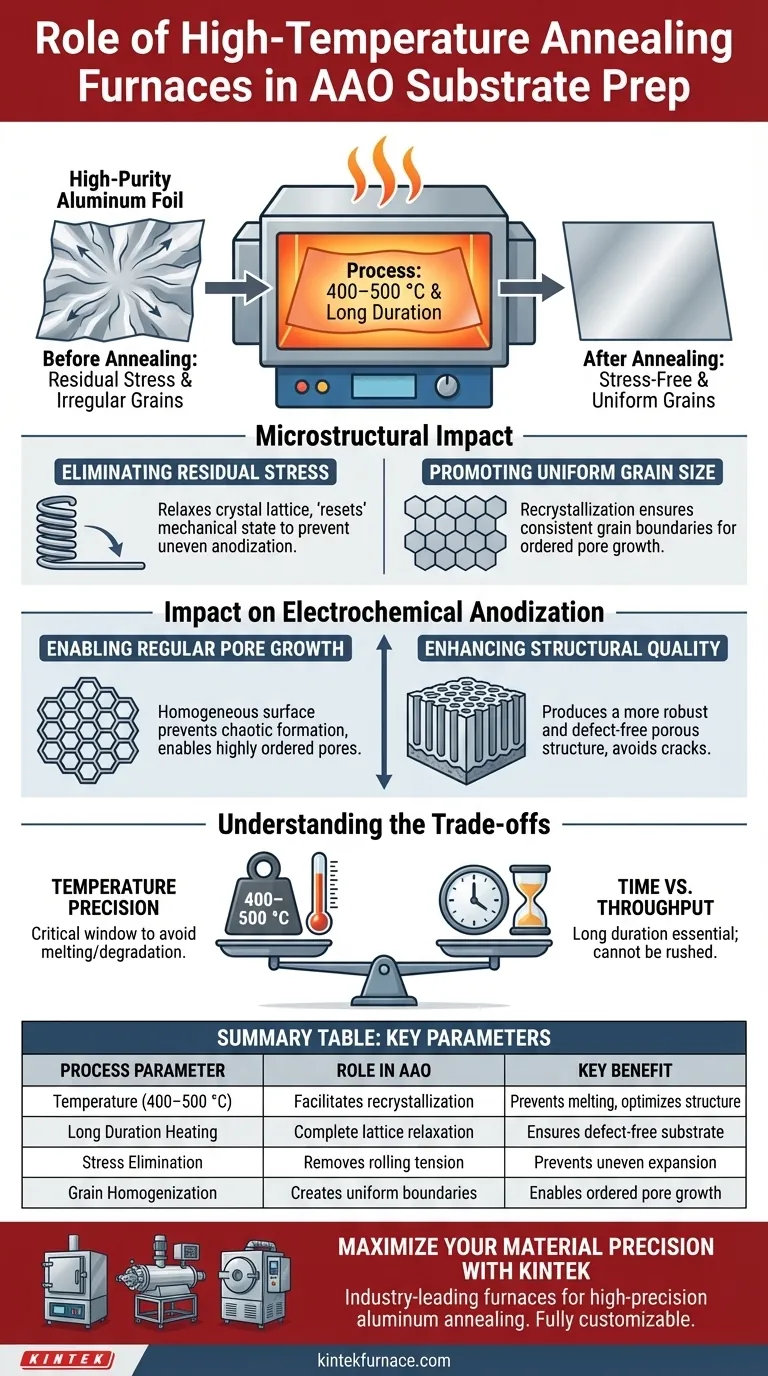

Ein Hochtemperatur-Glühofen dient als kritisches Vorbehandlungswerkzeug zur Stabilisierung von hochreinem Aluminiumfolien, bevor diese einer elektrochemischen Anodisierung unterzogen werden. Durch die Aufrechterhaltung spezifischer Temperaturen zwischen 400 und 500 °C über längere Zeiträume verändert der Ofen grundlegend die Mikrostruktur des Aluminiums. Dieser Schritt beseitigt restliche mechanische Spannungen und homogenisiert die Kornstruktur des Metalls, wodurch die notwendigen Bedingungen für die Herstellung hochwertiger anodischer Aluminiumoxid (AAO) geschaffen werden.

Die Hauptfunktion des Glühofens besteht darin, das Aluminiumsubstrat durch Entfernen innerer Spannungen und Förderung einer gleichmäßigen Korngröße zu standardisieren. Diese thermische Konditionierung ist die Voraussetzung für das hochgradig regelmäßige, geordnete Porenwachstum, das hochwertige AAO auszeichnet.

Der mikrostrukturelle Einfluss des Glühens

Beseitigung von Restspannungen

Während der Herstellung und des Walzens von hochreinem Aluminiumfolien sammeln sich erhebliche restliche mechanische Spannungen im Material an.

Wenn diese inneren Spannungen unbehandelt bleiben, verursachen sie eine ungleichmäßige Ausdehnung und ungleichmäßige Reaktionsraten während des nachfolgenden Anodisierungsprozesses.

Der Glühofen wendet kontrollierte Wärme an, um das Kristallgitter zu entspannen und den mechanischen Zustand des Materials effektiv "zurückzusetzen".

Förderung einer gleichmäßigen Korngröße

Über die Spannungsentlastung hinaus spielt der Ofen eine entscheidende Rolle bei der Rekristallisation.

Das Halten des Aluminiums bei Temperaturen zwischen 400 und 500 °C fördert die Umordnung und das Wachstum der Körner im Metall zu einer gleichmäßigen Größe.

Eine gleichmäßige Korngröße ist von größter Bedeutung, da die Grenzen zwischen den Körnern das elektrische Feld während der Anodisierung stören und zu Defekten in der endgültigen Oxidschicht führen können.

Auswirkungen auf die elektrochemische Anodisierung

Ermöglichung eines regelmäßigen Porenwachstums

Das ultimative Ziel der AAO-Herstellung ist die Schaffung einer hochgeordneten, hexagonalen Porenanordnung.

Die "Regelmäßigkeit" dieser Poren hängt streng von der Homogenität der Ausgangsaluminiumoberfläche ab.

Durch die Vorbehandlung der Folie im Ofen stellen Sie sicher, dass die elektrochemische Reaktion über die gesamte Oberfläche mit einer konstanten Rate abläuft, was chaotisches oder verzweigtes Porenwachstum verhindert.

Verbesserung der strukturellen Qualität

Ein ordnungsgemäß geglühtes Substrat ergibt eine robustere und defektfreiere poröse Struktur.

Ohne die Ofenbehandlung wird die endgültige AAO-Schablone wahrscheinlich Risse, ungleichmäßige Porendurchmesser oder strukturelle Verzerrungen aufweisen, die durch die zugrunde liegende Spannung im Aluminium verursacht werden.

Verständnis der Kompromisse

Temperaturpräzision ist entscheidend

Obwohl hohe Temperaturen für die Rekristallisation notwendig sind, gibt es eine strenge Obergrenze.

Sie müssen sich innerhalb des 400–500 °C-Fensters bewegen, das durch die primären Richtlinien für Aluminium definiert ist.

Das Überschreiten dieses Bereichs bringt Sie gefährlich nahe an den Schmelzpunkt von Aluminium (~660 °C) oder kann zu übermäßigem Kornwachstum führen, das die Oberflächenqualität tatsächlich verschlechtert, im Gegensatz zu den viel höheren Temperaturen (z. B. 700 °C), die für andere Materialien wie Galliumoxidfilme verwendet werden.

Zeit vs. Durchsatz

Dieser Prozess ist durch langfristige Wärmebehandlung definiert.

Dies ist ein Engpass in Bezug auf die Herstellungsgeschwindigkeit; Sie können die Entspannung des Kristallgitters nicht überstürzen.

Der Versuch, die Glühzeit zu verkürzen, um den Durchsatz zu erhöhen, führt zu unvollständiger Spannungsentlastung und damit zu einer minderwertigen Porenordnung im Endprodukt.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität Ihrer AAO-Vorbereitung zu maximieren, stimmen Sie Ihre Ofenparameter auf Ihre Qualitätsanforderungen ab:

- Wenn Ihr Hauptaugenmerk auf perfekter Porenordnung liegt: Priorisieren Sie die volle Dauer der Wärmebehandlung am oberen Ende des Temperaturbereichs (nahe 500 °C), um die Kornhomogenität zu maximieren.

- Wenn Ihr Hauptaugenmerk auf Materialintegrität liegt: Stellen Sie sicher, dass die Temperaturrampen streng kontrolliert werden, um thermische Schocks zu vermeiden, und halten Sie den stationären Zustand weit unter dem Schmelzpunkt von Aluminium.

Die Qualität Ihres endgültigen anodischen Aluminiumoxid-Substrats wird bestimmt, bevor die Anodisierung überhaupt beginnt, nämlich im Glühofen.

Zusammenfassungstabelle:

| Prozessparameter | Rolle bei der AAO-Herstellung | Hauptvorteil |

|---|---|---|

| Temperatur (400–500 °C) | Erleichtert Rekristallisation und Spannungsentlastung | Verhindert Schmelzen und optimiert gleichzeitig die Oberflächenstruktur |

| Langzeit-Erhitzung | Ermöglicht vollständige Entspannung des Kristallgitters | Gewährleistet ein defektfreies, stabiles Aluminiumsubstrat |

| Spannungsbeseitigung | Entfernt restliche mechanische Walzspannungen | Verhindert ungleichmäßige Ausdehnung während der Anodisierung |

| Kornhomogenisierung | Schafft gleichmäßige Korngrenzen | Ermöglicht hochgeordnete, hexagonale Porenwachstum |

Maximieren Sie Ihre Materialpräzision mit KINTEK

Die Qualität Ihrer anodischen Aluminiumoxid (AAO)-Schablonen beginnt mit perfekter thermischer Konditionierung. KINTEK bietet branchenführende Muffel-, Rohr- und Vakuumofensysteme, die speziell für die hochpräzisen Anforderungen des Aluminiumglühens entwickelt wurden.

Unterstützt durch erstklassige F&E und Fertigung sind unsere Systeme vollständig anpassbar, um Ihre einzigartigen Anforderungen an Temperaturprofilierung und -gleichmäßigkeit zu erfüllen. Ob Sie Forschung betreiben oder die Produktion skalieren, wir bringen die Expertise mit, um Ihre Mikrostruktur zu optimieren und eine überlegene Porenordnung zu gewährleisten.

Bereit, die Leistung Ihres Labors zu steigern?

Kontaktieren Sie KINTEK noch heute, um Ihr Projekt zu besprechen!

Visuelle Anleitung

Referenzen

- Sheida Morsali, Mahmoud Moharrami. Synthesis and characterization of modified alumina membrane with carbon nano-tubes for separation of ethanol from water using sweeping gas membrane distillation. DOI: 10.1039/d5ra01731a

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Wie funktioniert ein Laborofen? Beherrschen Sie die Heizmechanismen für Ihr Labor

- Wie erleichtert ein Trockenschrank mit konstanter Temperatur die Lösungsmittelentfernung? Optimierung der Synthese von Perowskit-Nanokristallen

- Warum wird ein Strahlungstrockenschrank bei der Zeolithmodifikation benötigt? Gewährleistung struktureller Integrität & Präzision

- Was sind die technischen Vorteile der Verwendung von hochreinem Wasserstoff als Schutzatmosphäre? Beschleunigung der Wärmebehandlung

- Warum ist präzises Vorheizen in einem Industrieofen für RAP notwendig? Gewährleistung einer genauen Charakterisierung und Wiederverwertung

- Welche Rolle spielt Stärke bei der Synthese von g-C3N4-Bi2S3 und g-C3N4-ZnS? Verbesserung der Stabilität und Dispersion von Verbundwerkstoffen

- Warum wird eine Hochpräzisions-Konstanttemperatur-Heizanlage bei der Herstellung von 17-4 PH Edelstahl-Verbundwerkstoffen benötigt?

- Was ist der Zweck der Verwendung verallgemeinerter Erhaltungsgleichungen? | Experte 3D instationäre Ofenmodellierung