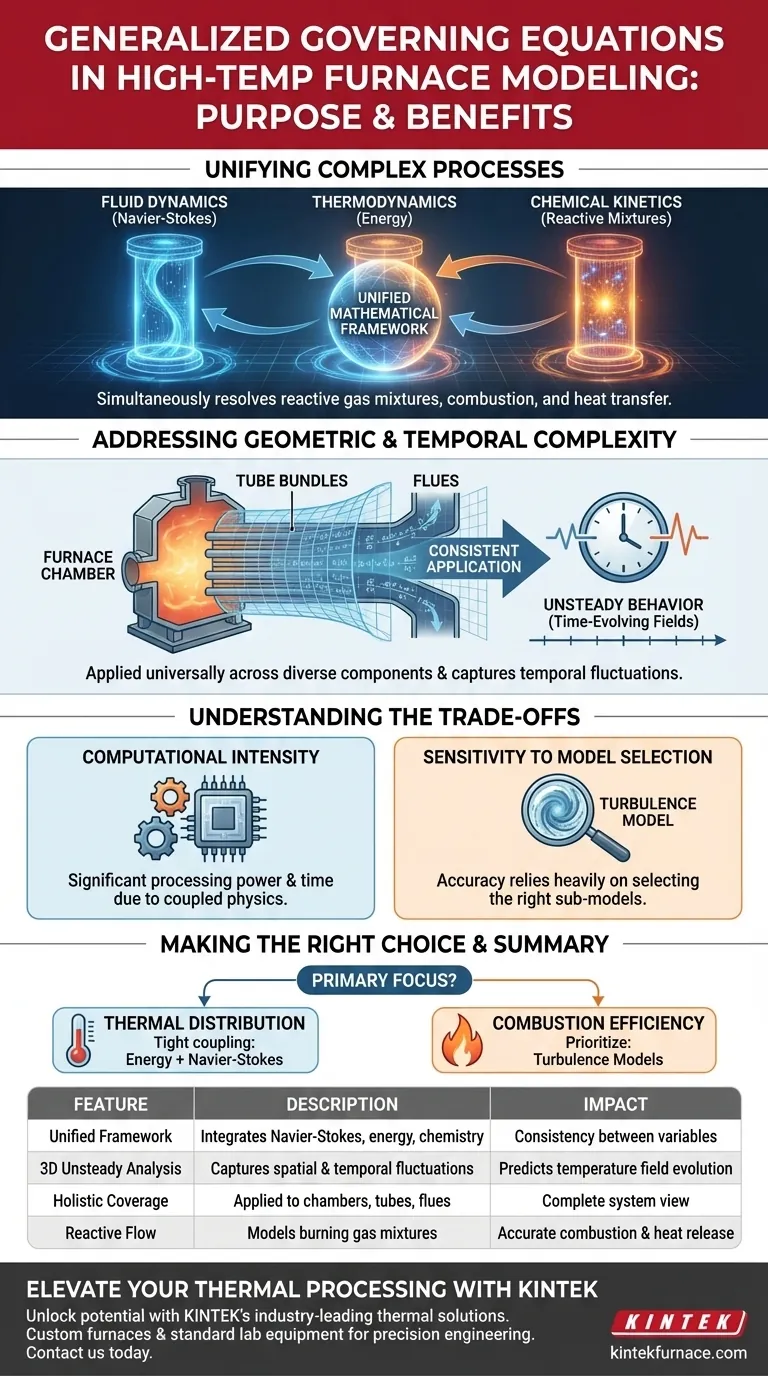

Der Hauptzweck der Verwendung verallgemeinerter Erhaltungsgleichungen besteht darin, einen einheitlichen mathematischen Rahmen zu schaffen, der gleichzeitig Fluiddynamik, Thermodynamik und chemische Kinetik löst. Durch die Integration von dreidimensionalen instationären Navier-Stokes-Gleichungen mit Energiegleichungen und Turbulenzmodellen ermöglicht dieser Ansatz die genaue Simulation von reaktiven Gasgemischen, während sie in einem Ofen strömen, verbrennen und Wärme übertragen.

Dieser Modellierungsansatz bietet die notwendige strukturelle Grundlage für die numerische Analyse und stellt sicher, dass komplexe physikalische und chemische Prozesse über die Ofenkammer, die Rohrbündel und die Rauchgase hinweg konsistent berechnet werden.

Vereinheitlichung komplexer physikalischer Prozesse

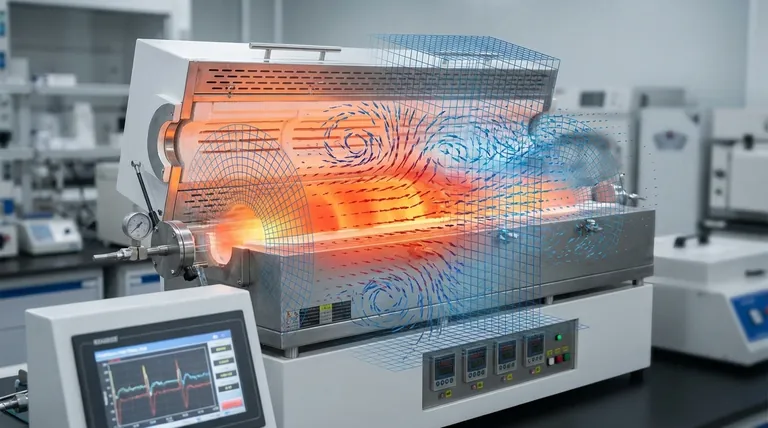

Um einen Hochtemperatur-Ofen genau zu modellieren, können Sie die Luftströmung und die Wärmeübertragung nicht als getrennte, isolierte Ereignisse behandeln.

Integration unterschiedlicher Physik

Die verallgemeinerten Gleichungen dienen als Brücke. Sie kombinieren die Bewegungsgesetze (Navier-Stokes) mit den thermodynamischen Gesetzen (Energiegleichungen) und statistischen Strömungsapproximationen (Turbulenzmodelle).

Dies schafft ein einziges System, bei dem Änderungen einer Variablen, wie z. B. der Geschwindigkeit, sofort andere Variablen, wie z. B. die Temperaturverteilung, beeinflussen.

Umgang mit reaktiven Gasgemischen

Im Inneren eines Ofens ist das Fluid nicht statisch; es ist ein chemisch reagierendes Gemisch.

Die Erhaltungsgleichungen sind so konzipiert, dass sie das Verhalten dieser reaktiven Gase während der Verbrennung beschreiben. Dies stellt sicher, dass das Modell die dynamische Beziehung zwischen dem Brennstofffluss und der Freisetzung von Wärmeenergie erfasst.

Bewältigung geometrischer und zeitlicher Komplexität

Reale Öfen besitzen komplizierte interne Strukturen, die einfache Strömungsmuster stören.

Modellierung über verschiedene Komponenten hinweg

Die "Verallgemeinerung" dieser Gleichungen ermöglicht ihre universelle Anwendung in verschiedenen Teilen des Ofens.

Ob sich das Gas durch die offene Ofenkammer bewegt, dichte Rohrbündel durchdringt oder durch Rauchgase austritt, der mathematische Rahmen bleibt konsistent. Dies bietet eine ganzheitliche Sicht auf das System anstelle einer stückweisen Analyse.

Erfassung instationären Verhaltens

Ofenbetriebe sind selten perfekt stationär; sie beinhalten Schwankungen über die Zeit.

Diese Gleichungen befassen sich speziell mit dreidimensionalen instationären Bedingungen. Dies ermöglicht es Ingenieuren, vorherzusagen, wie sich Strömungs- und Temperaturfelder zeitlich entwickeln, anstatt nur einen statischen Schnappschuss zu sehen.

Verständnis der Kompromisse

Obwohl verallgemeinerte Erhaltungsgleichungen hochauflösende Simulationen ermöglichen, führen sie zu spezifischen Herausforderungen, die bewältigt werden müssen.

Rechenintensität

Da diese Gleichungen mehrere komplexe physikalische Phänomene (Strömung, Wärme und Turbulenz) in einem einzigen Rahmen koppeln, ist der Rechenaufwand erheblich.

Die Lösung dieser instationären 3D-Gleichungen erfordert im Vergleich zu vereinfachten, stationären oder niedrigdimensionalen Modellen erhebliche Rechenleistung und Zeit.

Sensitivität gegenüber der Modellauswahl

Die Genauigkeit des verallgemeinerten Rahmens hängt stark von den ausgewählten Untermodellen ab, insbesondere für die Turbulenz.

Wenn das in die Erhaltungsgleichungen integrierte Turbulenzmodell nicht mit dem spezifischen Strömungsregime des Ofens übereinstimmt, können die Vorhersagen für Mischung und Verbrennungseffizienz von der Realität abweichen.

Die richtige Wahl für Ihre Simulation treffen

Um verallgemeinerte Erhaltungsgleichungen effektiv zu nutzen, stimmen Sie Ihre Modellierungsstrategie auf Ihre spezifischen technischen Ziele ab.

- Wenn Ihr Hauptaugenmerk auf der genauen thermischen Verteilung liegt: Stellen Sie sicher, dass Ihre Energiegleichungen eng mit den Navier-Stokes-Termen gekoppelt sind, um zu erfassen, wie die Strömungsrezirkulation die Wärmeübertragung in Rohrbündeln beeinflusst.

- Wenn Ihr Hauptaugenmerk auf der Verbrennungseffizienz liegt: Priorisieren Sie die Genauigkeit der Turbulenzmodelle innerhalb der verallgemeinerten Gleichungen, da diese bestimmen, wie gut reaktive Gasgemische interagieren.

Letztendlich verwandeln verallgemeinerte Erhaltungsgleichungen zusammenhanglose physikalische Daten in einen kohärenten, umsetzbaren digitalen Zwilling Ihrer Ofenbetriebe.

Zusammenfassungstabelle:

| Merkmal | Beschreibung | Auswirkung auf die Ofenmodellierung |

|---|---|---|

| Einheitlicher Rahmen | Integriert Navier-Stokes-, Energie- und Chemiegleichungen | Gewährleistet Konsistenz zwischen Strömungs-, Wärme- und Reaktionsvariablen |

| 3D instationäre Analyse | Erfasst räumliche und zeitliche Schwankungen | Vorhersagt, wie sich Temperaturfelder über komplexe Geometrien hinweg im Laufe der Zeit entwickeln |

| Ganzheitliche Abdeckung | Anwendbar auf Kammern, Rohrbündel und Rauchgase | Bietet eine vollständige Systemansicht anstelle einer isolierten Komponentenanalyse |

| Reaktive Strömung | Modelliert das Verhalten von brennenden Gasgemischen | Genaue Simulation von Verbrennungseffizienz und Wärmeentwicklung |

Verbessern Sie Ihre thermische Verarbeitung mit Präzisionstechnik

Erschließen Sie das volle Potenzial Ihrer Hochtemperaturprozesse mit den branchenführenden thermischen Lösungen von KINTEK. Gestützt auf erstklassige F&E und Weltklasse-Fertigung bieten wir Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die auf Ihre spezifischen Forschungs- oder Industrieanforderungen zugeschnitten sind.

Ob Sie kundenspezifische Öfen für komplexe 3D-Wärmeprofile oder Standardlaborgeräte benötigen, KINTEK liefert die Zuverlässigkeit und Genauigkeit, die Ihre Arbeit erfordert. Kontaktieren Sie uns noch heute, um Ihre individuellen Bedürfnisse zu besprechen und zu erfahren, wie unsere anpassbaren Hochtemperatursysteme die Leistung Ihres Ofens optimieren können.

Visuelle Anleitung

Referenzen

- O. I. Varfolomeeva, D. A. Khvorenkov. Development of a universal model for numerical analysis of firebox processes in heat-generating plants. DOI: 10.30724/1998-9903-2025-27-6-171-186

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Welche Vorteile bietet Torfkoks im Vergleich zu herkömmlichem Holzkohle? Steigern Sie die Effizienz Ihres Ofens um 22 %

- Was ist ein Industrieofen und welche Branchen nutzen ihn? Entdecken Sie vielseitige thermische Verarbeitungslösungen

- Wie unterscheidet sich ein Batch-Ofen von einem Durchlaufofen?Optimieren Sie Ihren Wärmebehandlungsprozess

- Was ist der Zweck der Verwendung eines Laborofens bei der Vorbereitung von Zuckerrohrbagasseasche? Optimierung der Materialvorbehandlung

- Welche Rolle spielt ein industrieller Elektroheizofen bei der Biomassepyrolyse? Erschließung hochwertiger Biokohleerträge

- Warum wird bei der Oxidation von Magnetit ein hoher Fluss synthetischer Luft aufrechterhalten? Genaue kinetische Modellierung sicherstellen

- Warum sind Säurewäsche- und Vakuumtrockenöfen nach der Aktivkohleaktivierung erforderlich? Maximale Reinheit und Porenporenzugänglichkeit freischalten

- Was ist die Funktion der langsamen Abkühlfunktion in einem Ofen für Li2.7Sc0.1Sb? Beherrschen Sie die Qualität von Einkristallen