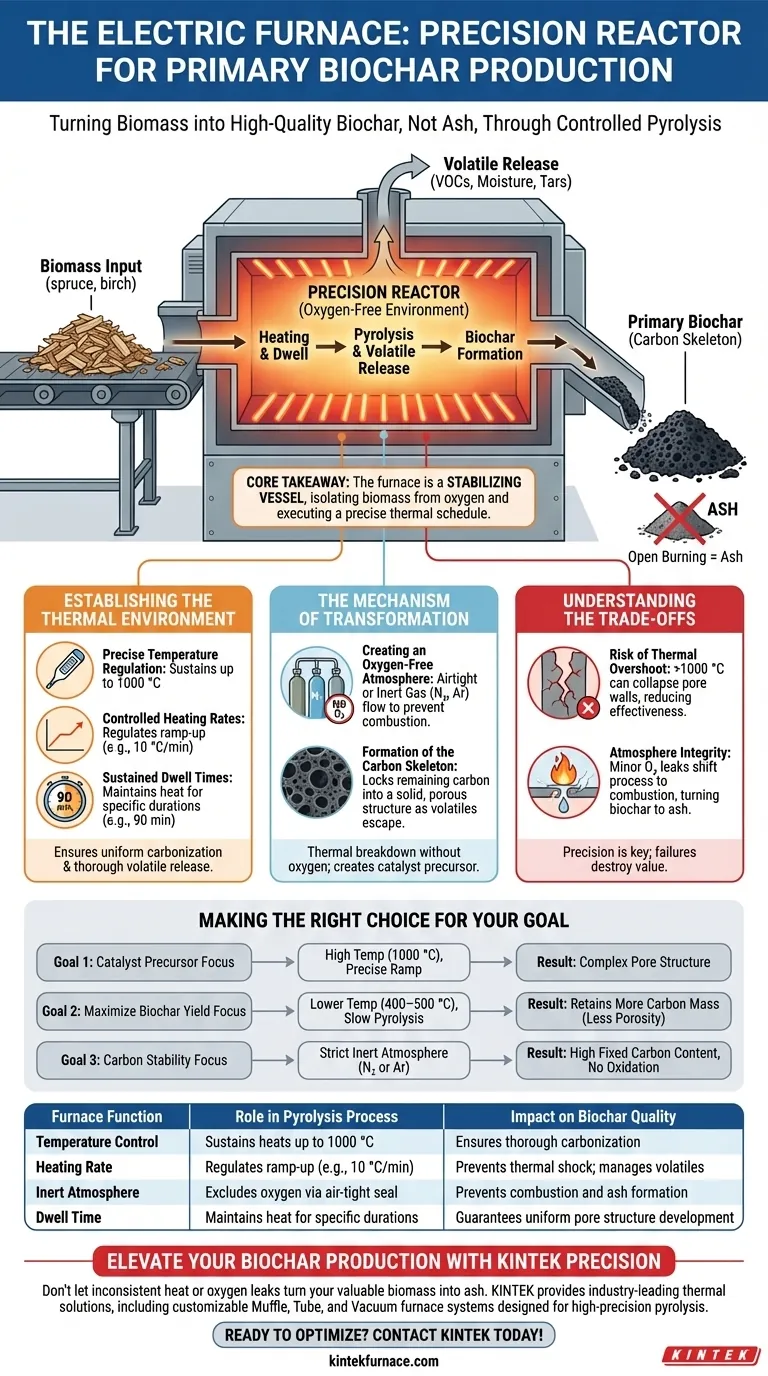

Ein industrieller Elektroheizofen dient als Präzisionsreaktor, der für die thermochemische Zersetzung von Biomasse verantwortlich ist. Im Gegensatz zum offenen Verbrennen schafft dieses Gerät eine streng kontrollierte, sauerstofffreie Umgebung, die es ermöglicht, Rohmaterial – wie z. B. Fichten- oder Birkenholzspäne – in hochwertige Primärbiokohle und nicht in Asche umzuwandeln.

Kernbotschaft Der Ofen fungiert nicht nur als Wärmequelle, sondern als stabilisierendes Gefäß, das die Biomasse vom Sauerstoff isoliert und gleichzeitig einen präzisen thermischen Zeitplan ausführt. Durch die Aufrechterhaltung spezifischer Heizraten und Verweilzeiten (z. B. 1000 °C für 90 Minuten) wird die vollständige Freisetzung von flüchtigen Bestandteilen gewährleistet, sodass ein stabiles, poröses kohlenstoffhaltiges Gerüst zurückbleibt.

Einrichtung der thermischen Umgebung

Präzise Temperaturregelung

Die Hauptaufgabe des Ofens besteht darin, hohe Temperaturen mit exakter Stabilität zu erreichen und aufrechtzuerhalten. Für die Primärbiokohleproduktion muss der Ofen oft Temperaturen von bis zu 1000 °C aufrechterhalten.

Kontrollierte Heizraten

Der Erfolg hängt davon ab, wie die Zieltemperatur erreicht wird, nicht nur vom Endwärmegrad. Der Ofen regelt die Aufheizgeschwindigkeit, z. B. mit einer Rate von 10 °C/min. Diese kontrollierte Beschleunigung verhindert thermische Schocks und steuert die vorhersehbare Freisetzung flüchtiger Bestandteile.

Anhaltende Verweilzeiten

Sobald die Zieltemperatur erreicht ist, hält der Ofen diese für eine bestimmte Dauer aufrecht, typischerweise etwa 90 Minuten für bestimmte Holzspäne. Diese „Haltezeit“ stellt sicher, dass die thermische Energie vollständig in die Biomasse eindringt und eine gleichmäßige Karbonisierung des gesamten Materials gewährleistet.

Der Mechanismus der Transformation

Schaffung einer sauerstofffreien Atmosphäre

Der Ofen ist so konzipiert, dass er luftdicht ist oder den Fluss von Inertgasen wie Stickstoff oder Argon ermöglicht. Durch den Ausschluss von Sauerstoff verhindert der Ofen, dass die Biomasse verbrennt. Stattdessen wird das Material zur Pyrolyse gezwungen, bei der chemische Bindungen thermisch und nicht oxidativ aufbrechen.

Freisetzung flüchtiger Bestandteile

Unter diesen Hochtemperaturbedingungen treibt der Ofen die Nicht-Kohlenstoff-Elemente aus. Er erleichtert die Entfernung flüchtiger organischer Verbindungen, Feuchtigkeit und Teere aus der Biomassematrix.

Bildung des Kohlenstoffgerüsts

Während die flüchtigen Bestandteile entweichen, verriegelt der Ofen den verbleibenden Kohlenstoff in einer festen Struktur. Dieser Prozess führt zu einem „kohlenstoffhaltigen Katalysatorvorläufer“ – einem Material mit einer spezifischen, vorläufigen Porenstruktur, das als physikalische Grundlage für jegliche zukünftige Aktivierungs- oder Filtrationsanwendungen dient.

Verständnis der Kompromisse

Das Risiko eines thermischen Überschusses

Während hohe Temperaturen (1000 °C) eine hochentwickelte Kohlenstoffstruktur erzeugen, können übermäßige Hitze oder unkontrollierte Spitzen die Porenwände kollabieren lassen. Dies zerstört die für katalytische oder Adsorptionsaktivitäten vorgesehene Oberfläche und macht die Biokohle weniger wirksam.

Integrität der Atmosphäre

Der häufigste Fehlerpunkt ist eine Undichtigkeit in der versiegelten Umgebung des Ofens. Selbst ein geringer Sauerstoffaustritt während der Hochtemperaturphase verschiebt den Prozess sofort von der Pyrolyse zur Verbrennung, verwandelt wertvolle Biokohle in nutzlose Asche und reduziert die Ausbeute erheblich.

Die richtige Wahl für Ihr Ziel treffen

Um die richtigen Ofenparameter für Ihre spezifische Biomasseanwendung auszuwählen, berücksichtigen Sie Ihre Endzielanforderungen:

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines Katalysatorvorläufers liegt: Priorisieren Sie einen Ofen, der höhere Temperaturen (1000 °C) und präzise Aufheizraten ermöglicht, um eine komplexe Porenstruktur zu entwickeln.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Biokohleausbeute liegt: Verwenden Sie niedrigere Temperatureinstellungen (400–500 °C), um eine langsame Pyrolyse zu ermöglichen, die mehr Kohlenstoffmasse zurückhält, aber weniger Porosität entwickelt.

- Wenn Ihr Hauptaugenmerk auf der Kohlenstoffstabilität liegt: Stellen Sie sicher, dass der Ofen eine strenge Inertgasatmosphäre (Stickstoff oder Argon) aufrechterhalten kann, um Oxidation zu verhindern und einen hohen Gehalt an festem Kohlenstoff zu gewährleisten.

Letztendlich fungiert der Elektroheizofen als Qualitätsgatekeeper und bestimmt, ob Ihre Biomasse zu einem hochwertigen Industriematerial oder zu einfacher Abfallasche wird.

Zusammenfassungstabelle:

| Ofenfunktion | Rolle im Pyrolyseprozess | Auswirkung auf die Biokohlequalität |

|---|---|---|

| Temperaturregelung | Hält Temperaturen bis zu 1000 °C aufrecht | Gewährleistet vollständige Karbonisierung |

| Aufheizrate | Reguliert Aufheizung (z. B. 10 °C/min) | Verhindert thermische Schocks; steuert flüchtige Bestandteile |

| Inertgasatmosphäre | Schließt Sauerstoff durch luftdichte Abdichtung aus | Verhindert Verbrennung und Aschebildung |

| Verweilzeit | Hält Wärme für bestimmte Zeiträume aufrecht | Gewährleistet gleichmäßige Entwicklung der Porenstruktur |

Verbessern Sie Ihre Biokohleproduktion mit KINTEK-Präzision

Lassen Sie nicht zu, dass inkonsistente Hitze oder Sauerstofflecks Ihre wertvolle Biomasse in Asche verwandeln. KINTEK bietet branchenführende thermische Lösungen, einschließlich kundenspezifischer Muffel-, Rohr- und Vakuumofensysteme, die speziell für die Hochpräzisionspyrolyse entwickelt wurden.

Unterstützt durch F&E und Fertigungsexpertise bieten unsere Systeme die exakte Temperaturregelung und Atmosphärenkontrolle, die erforderlich sind, um stabile, poröse Kohlenstoffgerüste für jede Forschungs- oder industrielle Anwendung zu entwickeln.

Bereit, Ihren Karbonisierungsprozess zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Bedürfnisse zu besprechen!

Visuelle Anleitung

Referenzen

- Roger Khalil, Øyvind Skreiberg. Catalytic Methane Decomposition for the Simultaneous Production of Hydrogen and Low-Reactivity Biocarbon for the Metallurgic Industry. DOI: 10.3390/en18030558

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Wie erleichtert ein Hochleistungs-Mikrowellenreaktor die Wärmebehandlung von Zinkschlacke? Schnelle Phasentransformation

- Warum wird für V-NbOPO4@rGO ein Hochdruckreaktor mit PTFE-Auskleidung benötigt? Gewährleistung der Reinheit bei der sauren Synthese

- Wie erhöht ein präzisionsdruckgesteuertes Oxidationsgerät die Ausbeute an Kohlenstoffketten? Optimieren Sie Ihren Glühprozess

- Was sind die prozesstechnischen Vorteile der Verwendung von PVT im Vergleich zu Lösungsverfahren für organische Kristalle? Erhöhung der Reinheit und Gleichmäßigkeit

- Warum ist es notwendig, Biomasse-Rohstoffe vor Beginn eines Pyrolyse-Experiments gründlich zu trocknen? Ausbeuten verbessern

- Welche Temperaturvorteile bietet die Kathodenzerstäubung (CAD)? Erhöhung der Filmoberflächenhärte bei niedrigeren Temperaturen

- Was sind die technischen Vorteile der Verwendung eines ALD-Systems gegenüber PVD? Erzielen Sie eine präzise Ge:ZnO-Dünnschichtherstellung

- Warum wird HR-TEM nach einer Hochtemperatur-Wärmebehandlung eingesetzt? Visualisierung der strukturellen Entwicklung und Materialintegrität.