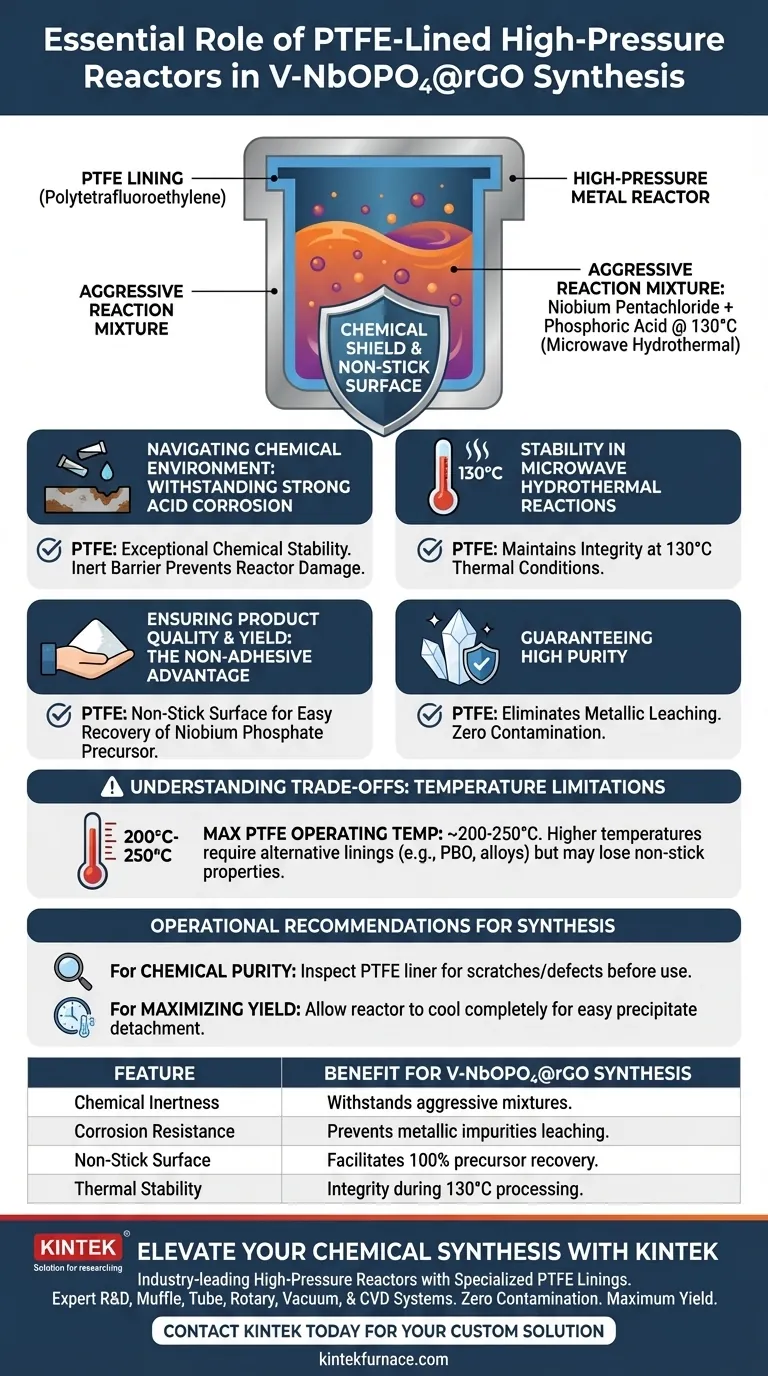

Die Verwendung eines Hochdruckreaktors mit PTFE-Auskleidung ist für diese Synthese aufgrund der extremen chemischen Aggressivität der Reaktionsumgebung unerlässlich. Diese Auskleidung ist speziell erforderlich, um das stark saure Gemisch zu widerstehen, das durch Niobpentachlorid und Phosphorsäure entsteht, wodurch Korrosion des Reaktors verhindert und sichergestellt wird, dass das Endmaterial nicht durch das Gefäß selbst kontaminiert wird.

Die PTFE-Auskleidung wirkt sowohl als chemischer Schutzschild gegen starke Säuren als auch als antihaftbeschichtete Oberfläche, die die Gewinnung von hochreinen Niederschlägen in der mikrowellenhydrothermalen Umgebung bei 130 °C erleichtert.

Navigieren in der chemischen Umgebung

Widerstand gegen starke Säurekorrosion

Die Synthese von V-NbOPO4@rGO beinhaltet ein hochaggressives chemisches Gemisch. Die Kombination von Niobpentachlorid und Phosphorsäure erzeugt eine stark saure Umgebung, die Standard-Metallreaktorwände schnell korrodieren würde.

Polytetrafluorethylen (PTFE) bietet eine außergewöhnliche chemische Stabilität. Es dient als inerte Barriere und stellt sicher, dass die Reaktorstruktur trotz der korrosiven Natur der Vorläufer intakt bleibt.

Stabilität bei mikrowellenhydrothermalen Reaktionen

Diese Synthese verwendet eine mikrowellenhydrothermale Reaktion, die bei 130 °C durchgeführt wird.

Obwohl diese Temperatur für einige Materialien moderat ist, erhöhen die Kombination aus Hitze und Säure das Korrosionspotenzial der Flüssigkeit. Die PTFE-Auskleidung behält ihre strukturelle Integrität und ihre schützenden Eigenschaften unter diesen spezifischen thermischen Bedingungen wirksam bei.

Gewährleistung von Produktqualität und Ausbeute

Der Antihaft-Vorteil

Neben der chemischen Beständigkeit ist die physikalische Gewinnung des Materials eine kritische Herausforderung.

Der gebildete Niederschlag – der Niobphosphat-Vorläufer – muss effizient gesammelt werden. Die antihaftbeschichtete Oberfläche der PTFE-Auskleidung verhindert, dass das Produkt an den Reaktorwänden haftet, was den Sammelprozess erheblich erleichtert.

Gewährleistung hoher Reinheit

Das ultimative Ziel der Verwendung einer speziellen Auskleidung ist der Schutz der Integrität von V-NbOPO4@rGO.

Indem die Reaktion des Reaktionsgemisches mit der Metallhülle des Reaktors verhindert wird, eliminiert die PTFE-Auskleidung das Risiko, dass metallische Verunreinigungen in das Produkt gelangen. Dies gewährleistet die hohe Reinheit des synthetisierten Vorläufers.

Verständnis der Kompromisse

Temperaturbeschränkungen

Obwohl PTFE für diese spezielle Reaktion bei 130 °C hervorragend geeignet ist, ist es keine universelle Lösung für alle hydrothermalen Synthesen.

PTFE hat typischerweise eine maximale Betriebstemperatur von etwa 200 °C bis 250 °C, bevor es sich erweicht oder zersetzt. Für Reaktionen, die deutlich höhere Temperaturen erfordern, wären alternative Auskleidungen wie PBO (Zylon) oder spezielle Legierungen erforderlich, obwohl diese möglicherweise nicht die gleichen Antihaft-Eigenschaften aufweisen.

Betriebsempfehlungen für die Synthese

Um den Erfolg Ihrer V-NbOPO4@rGO-Synthese zu maximieren, stimmen Sie Ihre Ausrüstungswahl auf Ihre spezifischen Ergebnis-Anforderungen ab.

- Wenn Ihr Hauptaugenmerk auf chemischer Reinheit liegt: Stellen Sie sicher, dass die PTFE-Auskleidung vor Gebrauch auf Kratzer oder Defekte überprüft wird, da jeder Riss Säurekontakt mit dem Metallgefäß ermöglichen und Verunreinigungen einführen könnte.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Ausbeute liegt: Nutzen Sie die Antihaft-Eigenschaften von PTFE, indem Sie den Reaktor vor der Entnahme vollständig abkühlen lassen, was dazu beiträgt, dass sich der Niederschlag leicht von den glatten Wänden löst.

Die richtige Reaktorauslegung ist nicht nur eine Sicherheitsmaßnahme; sie ist eine grundlegende Kontrollvariable für die chemische Reinheit.

Zusammenfassungstabelle:

| Merkmal | Vorteil für die V-NbOPO4@rGO-Synthese |

|---|---|

| Chemische Inertheit | Widersteht aggressiven Niobpentachlorid- und Phosphorsäuregemischen. |

| Korrosionsbeständigkeit | Verhindert, dass metallische Reaktorwände Verunreinigungen in das Produkt auslaugen. |

| Antihaftbeschichtete Oberfläche | Ermöglicht die 100%ige Rückgewinnung der Niobphosphat-Vorläufer-Niederschläge. |

| Thermische Stabilität | Behält die Integrität während der mikrowellenhydrothermalen Verarbeitung bei 130 °C bei. |

Verbessern Sie Ihre chemische Synthese mit KINTEK

Präzision in der Materialwissenschaft beginnt mit der richtigen Umgebung. KINTEK bietet branchenführende Hochdruckreaktoren und spezialisierte Laborgeräte, die für die widerstandsfähigsten chemischen Reaktionen ausgelegt sind.

Unterstützt durch F&E und Fertigung auf Expertenniveau bietet KINTEK Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme sowie anpassbare hydrothermale Reaktoren mit hochreinen PTFE-Auskleidungen. Ob Sie fortschrittliche V-NbOPO4@rGO-Verbundwerkstoffe synthetisieren oder Materialien der nächsten Generation für die Energieerzeugung entwickeln, unsere Ausrüstung gewährleistet Null-Kontamination und maximale Ausbeute.

Sind Sie bereit, die Hochtemperatur- und Hochdruck-Workflows Ihres Labors zu optimieren?

Kontaktieren Sie KINTEK noch heute, um Ihre kundenspezifische Lösung zu besprechen

Visuelle Anleitung

Referenzen

- Zhongteng Chen, Zhipeng Sun. Tuning the Electronic Structure of Niobium Oxyphosphate/Reduced Graphene Oxide Composites by Vanadium‐Doping for High‐Performance Na<sup>+</sup> Storage Application. DOI: 10.1002/cnl2.70010

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

Andere fragen auch

- Warum wird für tonige Rohstoffe ein Trockenschrank mit konstanter Temperatur von 40 °C verwendet? Gewährleistung der Mineralintegrität.

- Welche Rolle spielt ein Hochfrequenz-LCR-Messgerät bei der Analyse der CIS von SSBSN-Keramiken? Mikroskopische Geheimnisse entschlüsseln

- Warum ist Vakuumimprägnierung für PAN-GF-Elektroden notwendig? Gewährleistung von Spitzenfaserkonduktivität und Slurry-Integration

- Wie trägt ein rotierender Substrathalter zur Qualität von CuGaO2-Dünnschichten bei? Erzielung von Gleichmäßigkeit beim Sputtern

- Wie funktioniert ein Graphitofen? Ultra-Spurenelementanalyse erreichen

- Welche Rolle spielt ein Labor-Vakuumtrockenschrank bei der Herstellung von modifiziertem expandiertem Graphit? Gewährleistung der chemischen Stabilität

- Warum wird für knochenbasierten Kohlenstoff aus Abfall ein zweistufiger Prozess verwendet? Entsperren Sie extrem hohe Oberflächen und Stabilität

- Wie reguliert ein präzisions-temperaturkontrollierter Ofen die chemische Zusammensetzung in Cu-Cu2O-Heterostrukturen?