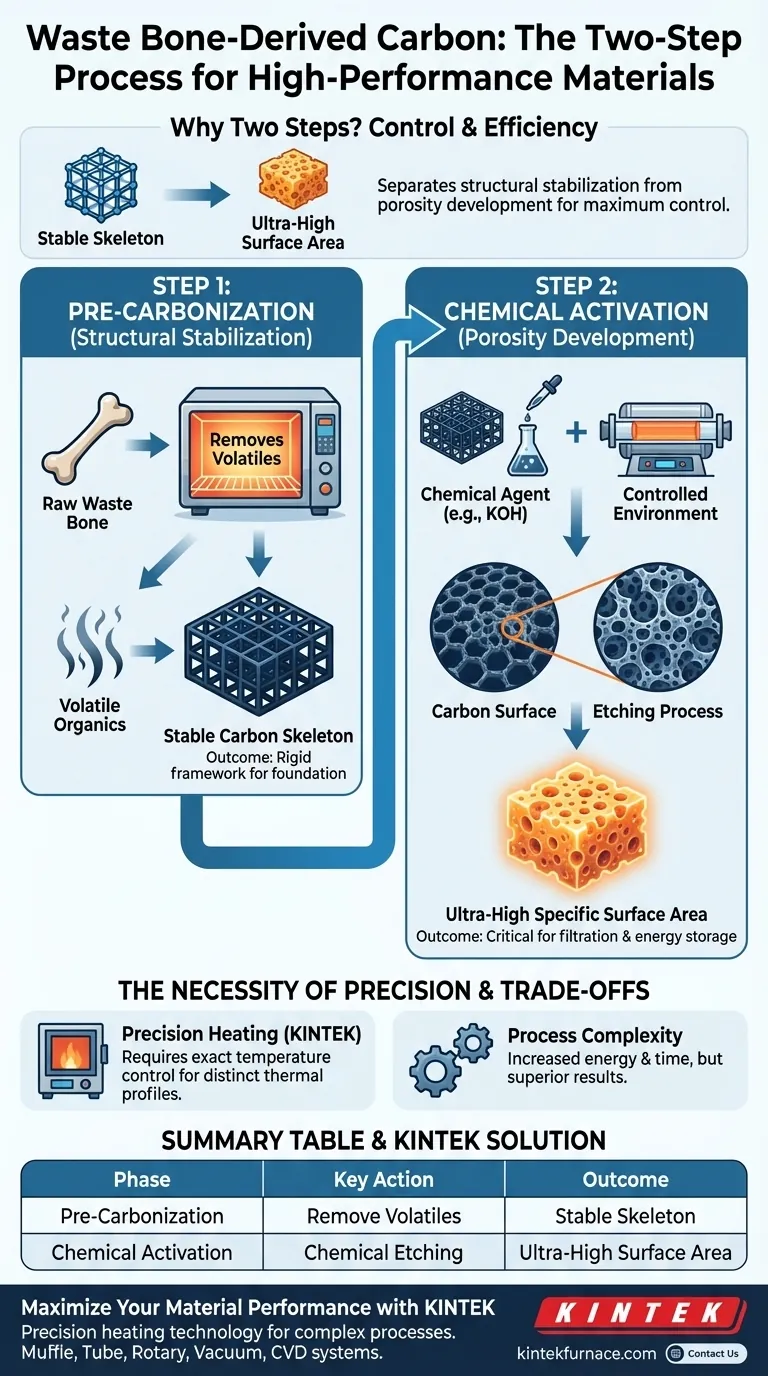

Der zweistufige Prozess ist unerlässlich für die Trennung der strukturellen Stabilisierung von der Porenentwicklung. Durch die Vorkarbonisierung des Materials wird zunächst die Entfernung flüchtiger organischer Stoffe sichergestellt, um ein stabiles Gerüst zu schaffen. Dies bereitet den Abfallknochen auf einen anschließenden Aktivierungsschritt vor, der gezielt auf die Vergrößerung der Oberfläche abzielt, ohne die grundlegende Integrität des Materials zu beeinträchtigen.

Der Hauptvorteil dieses sequenziellen Ansatzes ist die Kontrolle. Er ermöglicht es Ihnen, zuerst ein stabiles Kohlenstoffgerüst zu verankern und sicherzustellen, dass die anschließende chemische Ätzung eine extrem hohe spezifische Oberfläche mit maximaler Effizienz erzeugen kann.

Die Funktion der Vorkarbonisierung

Eliminierung flüchtiger Bestandteile

Die Anfangsphase des Prozesses konzentriert sich auf die Reinigung. Das Erhitzen des rohen Abfallknochens treibt flüchtige organische Verbindungen aus, die natürlich in der Biomasse vorhanden sind. Die frühe Entfernung dieser Elemente verhindert, dass sie die chemischen Reaktionen stören, die in späteren Phasen erforderlich sind.

Aufbau eines stabilen Gerüsts

Nachdem die flüchtigen Stoffe entfernt wurden, bildet das verbleibende Material ein stabiles Kohlenstoffgerüst. Dieses starre Gerüst dient als physikalische Grundlage für das Endprodukt. Ohne diese Stabilisierung könnte das Material während der aggressiveren Aktivierungsphase unvorhersehbar kollabieren oder sich zersetzen.

Die Rolle der chemischen Aktivierung

Ätzen der Kohlenstoffoberfläche

Der zweite Schritt beinhaltet typischerweise die Einführung eines chemischen Mittels wie KOH (Kaliumhydroxid). Dieser Schritt wird in einer kontrollierten Umgebung durchgeführt, z. B. in einem Rohrofen. Das chemische Mittel ätzt aktiv die zuvor stabilisierte Kohlenstoffoberfläche.

Erzeugung extrem hoher Oberflächen

Der physikalische Ätzprozess verändert die Topographie des Materials drastisch. Durch das Abtragen bestimmter Teile des Kohlenstoffgerüsts erzeugt der Prozess eine extrem hohe spezifische Oberfläche. Diese hohe Oberfläche ist die entscheidende Leistungskennzahl für Aktivkohle, die in der Filtration oder Energiespeicherung verwendet wird.

Die Notwendigkeit von Präzision

Nutzung der Temperaturregelung

Der Erfolg dieses zweistufigen Prozesses hängt von den präzisen Fähigkeiten von Labor-Hochtemperaturöfen ab. Für das Austreiben von flüchtigen Stoffen und die Aktivierung des Kohlenstoffs sind unterschiedliche thermische Profile erforderlich. Die Trennung der Schritte ermöglicht die exakte Temperaturregelung, die zur Optimierung der chemischen Reaktionen in jeder Phase erforderlich ist.

Verständnis der Kompromisse

Prozesskomplexität und Energie

Obwohl diese Methode überlegene Materialien liefert, ist sie inhärent komplexer als die einstufige Karbonisierung. Sie erfordert zwei getrennte Heizzyklen, was den Energieverbrauch und die gesamte Prozesszeit erhöht.

Anforderungen an die chemische Handhabung

Die Verwendung von chemischen Aktivatoren wie KOH birgt Handhabungsherausforderungen. Diese Mittel sind korrosiv und erfordern eine sorgfältige Handhabung in der Ofenumgebung, um Schäden an der Ausrüstung oder Sicherheitsrisiken zu vermeiden.

Optimieren Sie Ihre Materialvorbereitung

Um sicherzustellen, dass Sie das Beste aus Ihrem knochenbasierten Kohlenstoff aus Abfall herausholen, berücksichtigen Sie Ihre spezifischen Leistungsziele bei der Gestaltung Ihres thermischen Profils.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Stellen Sie sicher, dass Ihre Haltezeit bei der Vorkarbonisierung ausreicht, um flüchtige Stoffe vollständig zu entfernen und das Kohlenstoffgerüst zu verfestigen, bevor Sie chemische Mittel einbringen.

- Wenn Ihr Hauptaugenmerk auf maximaler Oberfläche liegt: Priorisieren Sie eine präzise Temperaturregelung während der KOH-Aktivierungsphase, um den Ätzungseffekt zu maximieren, ohne das zugrunde liegende Gerüst zu zerstören.

Diese sequentielle Methode bietet den zuverlässigsten Weg, um biologische Abfälle in funktionelle Hochleistungsmaterialien umzuwandeln.

Zusammenfassungstabelle:

| Prozessphase | Hauptziel | Schlüsselaktion | Ergebnis |

|---|---|---|---|

| Vorkarbonisierung | Strukturelle Stabilisierung | Entfernung flüchtiger organischer Verbindungen | Stabiles Kohlenstoffgerüst |

| Chemische Aktivierung | Porenentwicklung | Chemische Ätzung (z. B. mit KOH) | Extrem hohe spezifische Oberfläche |

| Präzisionskontrolle | Optimierung | Unterschiedliches thermisches Profilmanagement | Maximale Effizienz und Materialintegrität |

Maximieren Sie Ihre Materialleistung mit KINTEK

Sind Sie bereit, biologische Abfälle in funktionelle Hochleistungsmaterialien zu verwandeln? KINTEK bietet die präzise Heiztechnologie, die für komplexe zweistufige Karbonisierungs- und Aktivierungsprozesse erforderlich ist.

Mit Unterstützung von erfahrenen F&E- und Fertigungsteams bietet KINTEK Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme an, die alle an Ihre individuellen Laboranforderungen angepasst werden können. Egal, ob Sie eine präzise Temperaturregelung für die strukturelle Stabilisierung oder eine robuste Umgebung für die chemische Ätzung benötigen, unsere Ausrüstung gewährleistet konsistente, qualitativ hochwertige Ergebnisse für Ihre Forschung und Produktion.

Machen Sie den nächsten Schritt in Richtung Materialexzellenz – Kontaktieren Sie KINTEK noch heute für eine maßgeschneiderte Lösung!

Visuelle Anleitung

Referenzen

- Perseverance Dzikunu, Pedro Vilaça. Waste-to-carbon-based supercapacitors for renewable energy storage: progress and future perspectives. DOI: 10.1007/s40243-024-00285-4

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Warum ist ein Vakuum-Aufdampfsystem im Labor für die Herstellung von Elektroden in Hochleistungs-Solarzellen unerlässlich?

- Wie beeinflusst ein hochpräzises Temperaturregelsystem die Nanopartikelgröße? Master Catalyst Activation

- Warum ist eine präzise konstante Temperaturregelung während der Aushärtungsphase von Geopolymermörtel erforderlich? Leitfaden zum Erfolg

- Wie wirkt sich ein PID-gesteuertes intelligentes segmentiertes Temperaturregelungssystem auf Diamantwerkzeuge aus? Präzisionssintern erklärt

- Wie wirkt sich eine präzise Temperaturkontrolle auf die chemische Vernickelung von Si3N4 aus? Beherrschen Sie die thermische Stabilität für die Beschichtung

- Was ist der Zweck der Silberpastenbeschichtung für BCZT-Keramiken? Gewährleistung von Präzision bei elektrischen Leistungstests

- Warum ist eine präzise Temperaturkontrolle für die Trocknung von Pflaumenkernrohstoffen notwendig? Verbesserung der Biochar-Qualität & des Mahlguts

- Was ist der Zweck der Einführung einer reinen Eisenzwischenschicht zwischen der Titanschicht und der Stahlschicht? Verbesserung der Bindungsintegrität