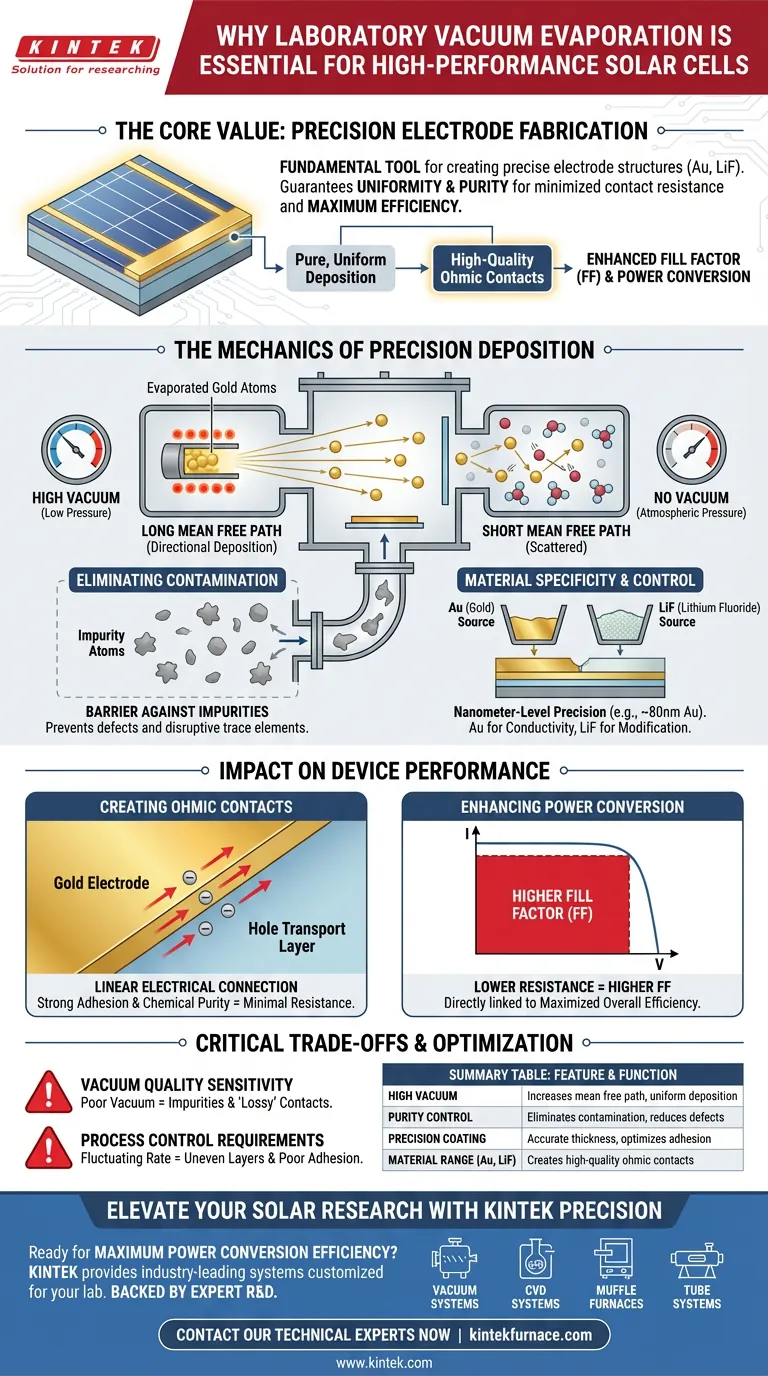

Ein Vakuum-Aufdampfsystem im Labor ist das grundlegende Werkzeug, das zur Herstellung der präzisen Elektrodenstrukturen benötigt wird, die für Hochleistungs-Solarzellen erforderlich sind. Insbesondere ermöglicht es die thermische Verdampfung von Gold (Au) und Lithiumfluorid (LiF)-Modifizierungsschichten unter Hochvakuum-Bedingungen. Diese Ausrüstung ist unerlässlich, da sie die Gleichmäßigkeit und Reinheit der Metallabscheidung garantiert, was der einzige Weg ist, den Kontaktwiderstand zu minimieren und eine effiziente Funktion des Geräts sicherzustellen.

Der Kernwert dieses Systems liegt in seiner Fähigkeit, durch reine, gleichmäßige Abscheidung hochwertige ohmsche Kontakte zu erzeugen; dies verbessert direkt den Füllfaktor (FF) und maximiert die gesamte Leistungsumwandlungseffizienz der Solarzelle.

Die Mechanik der Präzisionsabscheidung

Um zu verstehen, warum dieses System nicht verhandelbar ist, muss man das physikalische Verhalten von Atomen während des Beschichtungsprozesses betrachten.

Die Rolle des Hochvakuums

Das System arbeitet, indem es eine Umgebung mit extrem niedrigem Druck erzeugt. In diesem Zustand erhöht sich die "mittlere freie Weglänge" der verdampften Atome erheblich.

Das bedeutet, dass Goldatome von der Quelle zur Oberfläche des Geräts gelangen können, ohne mit Gasmolekülen zu kollidieren. Dieser gerichtete Weg ist entscheidend dafür, dass die Elektrode genau dort abgeschieden wird, wo sie benötigt wird, ohne Streuung.

Beseitigung von Kontamination

Der Hochvakuumzustand erfüllt einen doppelten Zweck: Er wirkt als Barriere gegen Kontamination.

Durch die Entfernung von atmosphärischen Gasen verhindert das System, dass Verunreinigungsatome in die Elektrodenschicht eingeschlossen werden. Selbst Spuren von Verunreinigungen können die elektrischen Eigenschaften des Materials stören, daher ist diese Reinheit für die Leistung unerlässlich.

Materialspezifität

Das System ist speziell für die Abscheidung von Materialien wie Gold (Au) und Lithiumfluorid (LiF) optimiert.

Gold wird wegen seiner überlegenen elektrischen Leitfähigkeit ausgewählt, während LiF als entscheidende Modifizierungsschicht dient. Der thermische Verdampfungsprozess ermöglicht die Schichtung dieser unterschiedlichen Materialien mit Nanometer-Präzision.

Auswirkungen auf die Geräteperformance

Der physikalische Abscheidungsprozess übersetzt sich direkt in die elektrischen Kennzahlen der Solarzelle.

Erzeugung ohmscher Kontakte

Das Hauptziel der Elektrode ist die Stromextraktion aus dem Gerät. Um dies effizient zu tun, muss die Schnittstelle zwischen der Elektrode und dem Halbleiter ein ohmscher Kontakt sein.

Das Vakuumsystem stellt sicher, dass die Goldelektrode (oft etwa 80 nm dick) perfekt auf der Lochtransportschicht haftet. Diese starke Haftung und chemische Reinheit erzeugen eine lineare elektrische Verbindung mit minimalem Widerstand.

Verbesserung der Stromumwandlung

Die Minimierung des Kontaktwiderstands hat kaskadierende Auswirkungen auf die Leistung der Solarzelle.

Ein geringerer Widerstand führt zu einem höheren Füllfaktor (FF), der ein Maß für die "Rechteckigkeit" der Strom-Spannungs-Kurve ist. Ein höherer FF ist mathematisch mit einer höheren Gesamtleistungsumwandlungseffizienz verbunden, insbesondere bei komplexen Architekturen wie Dreifachsolarzellen.

Verständnis der kritischen Kompromisse

Obwohl die Vakuum-Aufdampfung für hohe Leistung unerlässlich ist, birgt sie spezifische Herausforderungen, die bewältigt werden müssen.

Empfindlichkeit gegenüber Vakuumqualität

Die Qualität der Elektrode hängt vollständig von der Qualität des Vakuums ab.

Wenn der Druck nicht ausreichend niedrig ist, verkürzt sich die mittlere freie Weglänge, und Verunreinigungen wirken als Defekte in der Elektrode. Dies führt zu "verlustbehafteten" Kontakten, die Leistung ableiten, anstatt sie zu extrahieren.

Anforderungen an die Prozesskontrolle

Das Erreichen einer optimalen Dicke von 80 nm erfordert eine präzise Temperaturkontrolle.

Schwankungen in der Verdampfungsrate können zu ungleichmäßigen Schichten führen. Eine ungleichmäßige Schicht kann keine ausreichende Abdeckung oder Haftung bieten und die mechanische Stabilität des Kontakts beeinträchtigen.

Optimierung Ihrer Herstellungsstrategie

Um sicherzustellen, dass Ihre Solarzellenherstellung die besten Ergebnisse erzielt, überlegen Sie, wie diese Variablen mit Ihren spezifischen Zielen übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Effizienz liegt: Priorisieren Sie die höchstmöglichen Vakuumgrade, um Verunreinigungen zu beseitigen und den Füllfaktor (FF) zu maximieren.

- Wenn Ihr Hauptaugenmerk auf mechanischer Stabilität liegt: Konzentrieren Sie sich auf die Temperaturregelung der Verdampfungsrate, um eine starke Haftung zwischen der Goldelektrode und der Lochtransportschicht zu gewährleisten.

Das Vakuum-Aufdampfsystem ist nicht nur ein Beschichtungswerkzeug; es ist die Brücke zwischen Rohmaterialien und einem funktionierenden, hocheffizienten Energiewandlungsgerät.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der Solarzellenherstellung | Auswirkungen auf die Leistung |

|---|---|---|

| Hochvakuum | Erhöht die mittlere freie Weglänge der Atome | Gewährleistet gleichmäßige, gerichtete Abscheidung |

| Reinheitskontrolle | Beseitigt atmosphärische Kontamination | Reduziert Defekte und elektrische Verluste |

| Präzisionsbeschichtung | Genaue Dicke (z.B. 80 nm Au) | Optimiert Haftung und Leitfähigkeit |

| Materialspektrum | Thermische Verdampfung von Au und LiF | Erzeugt hochwertige ohmsche Kontakte |

Verbessern Sie Ihre Solarforschung mit KINTEK Precision

Bereit, maximale Leistungsumwandlungseffizienz zu erzielen? KINTEK bietet branchenführende Vakuum-Systeme für Labore, die für die Herstellung von Hochleistungs-Elektroden maßgeschneidert sind. Unterstützt durch F&E und Fertigung auf Expertenniveau bieten wir eine umfassende Palette an anpassbaren Lösungen – einschließlich Vakuum-, CVD-, Muffel- und Rohrsystemen – die entwickelt wurden, um die einzigartigen Bedürfnisse Ihres Labors zu erfüllen.

Maximieren Sie Ihren Füllfaktor und stellen Sie noch heute eine reine, gleichmäßige Abscheidung sicher. Kontaktieren Sie jetzt unsere technischen Experten, um den perfekten Hochtemperatur-Ofen oder das perfekte Vakuum-System für Ihre Forschung zu finden.

Visuelle Anleitung

Referenzen

- Hang Hu, Ulrich W. Paetzold. Triple-junction perovskite–perovskite–silicon solar cells with power conversion efficiency of 24.4%. DOI: 10.1039/d3ee03687a

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- MPCVD-Maschinensystem Reaktor Glockentopf-Resonator für Labor und Diamant-Züchtung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Warum sind automatisierte Massendurchflussregler (MFCs) in der Mischgasnitrierung unerlässlich? Prozesspräzision erreichen

- Was sind die Hauptanwendungsgebiete eines hochpräzisen Elektroofens bei der Charakterisierung von Biomasse? Entschlüsseln Sie wichtige Erkenntnisse

- Warum ist ein hochpräziser Massendurchflussregler für die Langzeit-Restart-Leistungsprüfung von Katalysatoren unerlässlich?

- Wie verbessert ein programmierbarer Hochtemperatur-Ofen die Kontrolle der Abkühlraten? Verbesserung der Integrität von Keramikteilen

- Was ist die Funktion eines Hochdruckreaktors bei der hydrothermalen Karbonisierung? Beherrschung der Biomasseumwandlungseffizienz

- Warum automatische Temperaturkompensation für Sb-Te-Schmelzen verwenden? Gewährleistung der Datengenauigkeit durch präzise thermische Regelung

- Wie reguliert ein präzisions-temperaturkontrollierter Ofen die chemische Zusammensetzung in Cu-Cu2O-Heterostrukturen?

- Warum ist die thermische Behandlung von nativen Substraten für β-Ga2O3 erforderlich? Optimieren Sie Ihre Grundlage für das epitaktische Wachstum