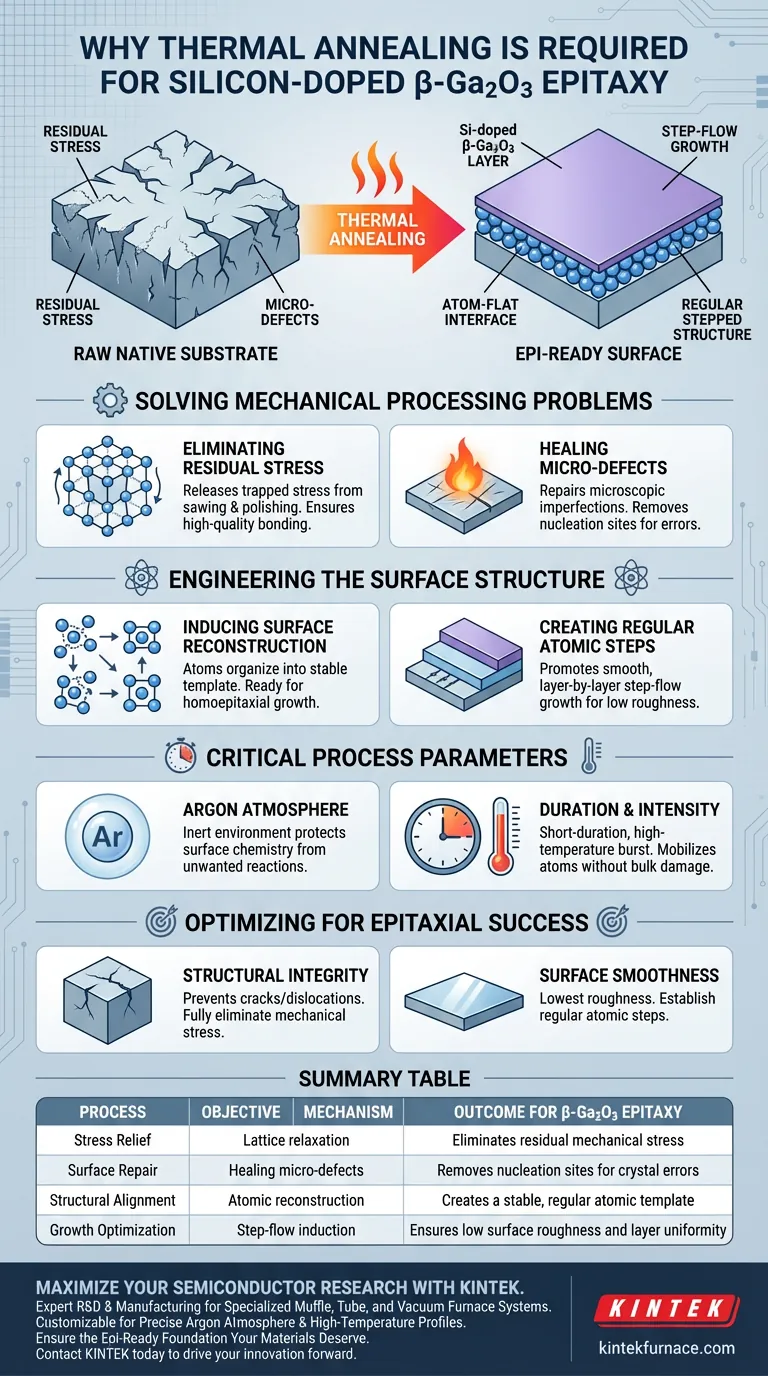

Die thermische Behandlung ist der vorbereitende Schritt, um ein rohes natives Substrat in eine Oberfläche zu verwandeln, die hochwertiges Kristallwachstum unterstützen kann. Bevor siliziumdotiertes Beta-Galliumoxid ($\beta-Ga_2O3$) gezüchtet wird, ist dieser Prozess erforderlich, um Schäden zu reparieren, die durch die mechanische Herstellung verursacht wurden. Er rekonstruiert die atomare Oberfläche und schafft die stabile, "epi-bereite" Grundlage, die für die metallorganische Gasphasenabscheidung (MOCVD) erforderlich ist.

Der Hauptzweck der thermischen Behandlung besteht darin, Restspannungen und Mikrodeffekte zu beseitigen, die beim Schneiden und Polieren zurückbleiben. Durch die Reorganisation der Oberflächenatome in eine regelmäßige, stufenförmige Struktur stellt die Behandlung sicher, dass die nachfolgende epitaktische Schicht auf einer defektfreien, atomar flachen Grenzfläche aufgebaut wird.

Lösung des Problems der mechanischen Bearbeitung

Beseitigung von Restspannungen

Native Substrate durchlaufen vor dem Eintritt in die Wachstumskammer erhebliche mechanische Bearbeitungen wie Sägen und Polieren. Diese physikalischen Kräfte führen zu Restspannungen im Kristallgitter nahe der Oberfläche.

Ohne Eingreifen verhindert diese Spannung die Bildung einer hochwertigen Bindung mit neuen Schichten. Die thermische Behandlung entspannt das Gitter und setzt diese eingeschlossenen Spannungen effektiv frei.

Behebung von Mikrodeffekten

Das mechanische Polieren, obwohl es darauf abzielt, den Wafer zu glätten, hinterlässt oft mikroskopische Defekte und Unregelmäßigkeiten. Diese Unvollkommenheiten wirken als Keimbildungsstellen für Fehler in der neuen Kristallschicht.

Die Hochtemperaturbehandlung behebt diese Mikrodeffekte. Sie wirkt wie ein korrigierender Reset und bringt die Oberflächenqualität wieder in einen für die Epitaxie geeigneten Zustand.

Gestaltung der Oberflächenstruktur

Induzierung von Oberflächenrekonstruktion

Für erfolgreiches homoepitaktisches Wachstum müssen die Atome auf der Substratoberfläche präzise ausgerichtet sein. Die Behandlung induziert einen Prozess, der als Oberflächenrekonstruktion bezeichnet wird.

Während dieser Phase verschieben sich die Oberflächenatome, um ihre energetisch stabilsten Positionen zu finden. Dies schafft eine organisierte atomare Vorlage, die die neue siliziumdotierte $\beta-Ga_2O3$-Schicht nachbilden kann.

Erzeugung regelmäßiger atomarer Stufen

Eine chaotische Oberfläche führt zu rauem, ungleichmäßigem Wachstum. Der Behandlungsprozess organisiert die Oberfläche in "regelmäßige Stufen".

Diese Stufen fördern ein glattes, schichtweises Wachstum (Step-Flow-Wachstum). Das Ergebnis ist eine Oberfläche mit extrem geringer Rauheit, die für die Gleichmäßigkeit der dotierten Schicht entscheidend ist.

Kritische Prozessparameter

Die Rolle der Argonatmosphäre

Die primäre Referenz besagt, dass diese Behandlung in einer Argonatmosphäre erfolgen muss. Diese inerte Umgebung schützt die Oberflächenchemie, während die Hitze ihre Arbeit verrichtet.

Sie verhindert unerwünschte chemische Reaktionen oder Oxidation, die die Substratqualität vor Beginn des Wachstums beeinträchtigen könnten.

Dauer und Intensität

Der Prozess beruht auf einer kurzzeitigen Hochtemperaturbehandlung. Dieser thermische Energieschub reicht aus, um die Oberflächenatome zu mobilisieren, ohne den Bulk-Kristall zu beschädigen.

Dieses spezifische thermische Profil ist kalibriert, um die Oberflächenwiederherstellung zu maximieren und gleichzeitig die strukturelle Integrität des darunter liegenden Wafers zu erhalten.

Optimierung für epitaktischen Erfolg

Um die bestmögliche Leistung Ihrer siliziumdotierten $\beta-Ga_2O3$-Schichten zu gewährleisten, berücksichtigen Sie, wie die Oberflächenvorbereitung Ihre spezifischen Ziele beeinflusst.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Priorisieren Sie die Behandlung, um mechanische Spannungen vollständig zu beseitigen und zu verhindern, dass Risse oder Versetzungen in die neue Schicht eindringen.

- Wenn Ihr Hauptaugenmerk auf Oberflächenglätte liegt: Verlassen Sie sich auf den Behandlungsprozess, um regelmäßige atomare Stufen zu erzeugen und die geringstmögliche Rauheit für die Grenzfläche zu gewährleisten.

Ein ordnungsgemäß behandeltes Substrat ist der unsichtbare, aber nicht verhandelbare Garant für Hochleistungs-Halbleiterbauelementschichten.

Zusammenfassungstabelle:

| Ziel des Prozesses | Mechanismus | Ergebnis für die β-Ga2O3-Epitaxie |

|---|---|---|

| Spannungsentlastung | Gitterentspannung | Beseitigt Restspannungen durch mechanisches Sägen/Polieren |

| Oberflächenreparatur | Behebung von Mikrodeffekten | Entfernt Keimbildungsstellen für Kristallfehler |

| Strukturelle Ausrichtung | Atomare Rekonstruktion | Schafft eine stabile, regelmäßige atomare Vorlage |

| Wachstumsoptimierung | Induktion von Step-Flow | Gewährleistet geringe Oberflächenrauheit und Schichtgleichmäßigkeit |

Maximieren Sie Ihre Halbleiterforschung mit KINTEK

Hochleistungsfähige $\beta-Ga_2O3$-Bauelemente erfordern eine kompromisslose Substratvorbereitung. Mit Unterstützung von erfahrenen F&E- und Fertigungsteams bietet KINTEK spezielle Muffel-, Rohr- und Vakuumofensysteme – alle voll anpassbar, um die präzise Argonatmosphäre und die Hochtemperaturprofile zu erfüllen, die für Ihre thermischen Behandlungsverfahren erforderlich sind.

Ob Sie die Produktion skalieren oder Ihre epitaktischen Schichten verfeinern, unsere Präzisionslaböfen gewährleisten die "epi-bereite" Grundlage, die Ihre Materialien verdienen. Kontaktieren Sie KINTEK noch heute, um Ihre einzigartigen Anforderungen an Hochtemperaturöfen für Labore zu besprechen und zu erfahren, wie unsere Expertise Ihre Innovation vorantreiben kann.

Visuelle Anleitung

Referenzen

- D. Gogova, Vanya Darakchieva. High crystalline quality homoepitaxial Si-doped <i>β</i>-Ga2O3(010) layers with reduced structural anisotropy grown by hot-wall MOCVD. DOI: 10.1116/6.0003424

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Kondensationsrohr-Ofen zur Magnesiumgewinnung und -reinigung

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

Andere fragen auch

- Was ist der Zweck der Verwendung eines Ofens bei 500 °C zur Vorbehandlung von Katalysatorträgern? Optimierung von Reinheit und Leistung

- Welche Rolle spielt MgO-Pulver bei der Nickel-Aluminium-VCS? Präzise thermische Kontrolle & Pulverqualität erzielen

- Was sind die technischen Vorteile der Vakuum-assistierten Imprägnierung für 3D-LIG/Polymer-Komposite? Erhöhung der Festigkeit

- Was ist die Funktion eines Top-Blown-Sauerstoff-Stickstoff-Systems? Präzise Steuerung für hochertragreiches Schmelzen

- Wie unterstützt ein Autoklav die Modifizierung von Biokohlenstoff mit Kobaltoxid? Hochleistungs-Nanokomposite freischalten

- Warum werden verschiedene Kühlmethoden für die Leistung von GFK nach einem Brand verglichen? Bewertung von thermischem Schock und Sicherheitsrisiken

- Wie erleichtern strukturierte Rechengitter die Simulation komplexer geometrischer Grenzen? Master Furnace Design

- Warum ist eine Haltezeit von 1200 °C für das Sintern von Ti(C,N)-FeCr erforderlich? Erreichen Sie eine überlegene Materialdichte