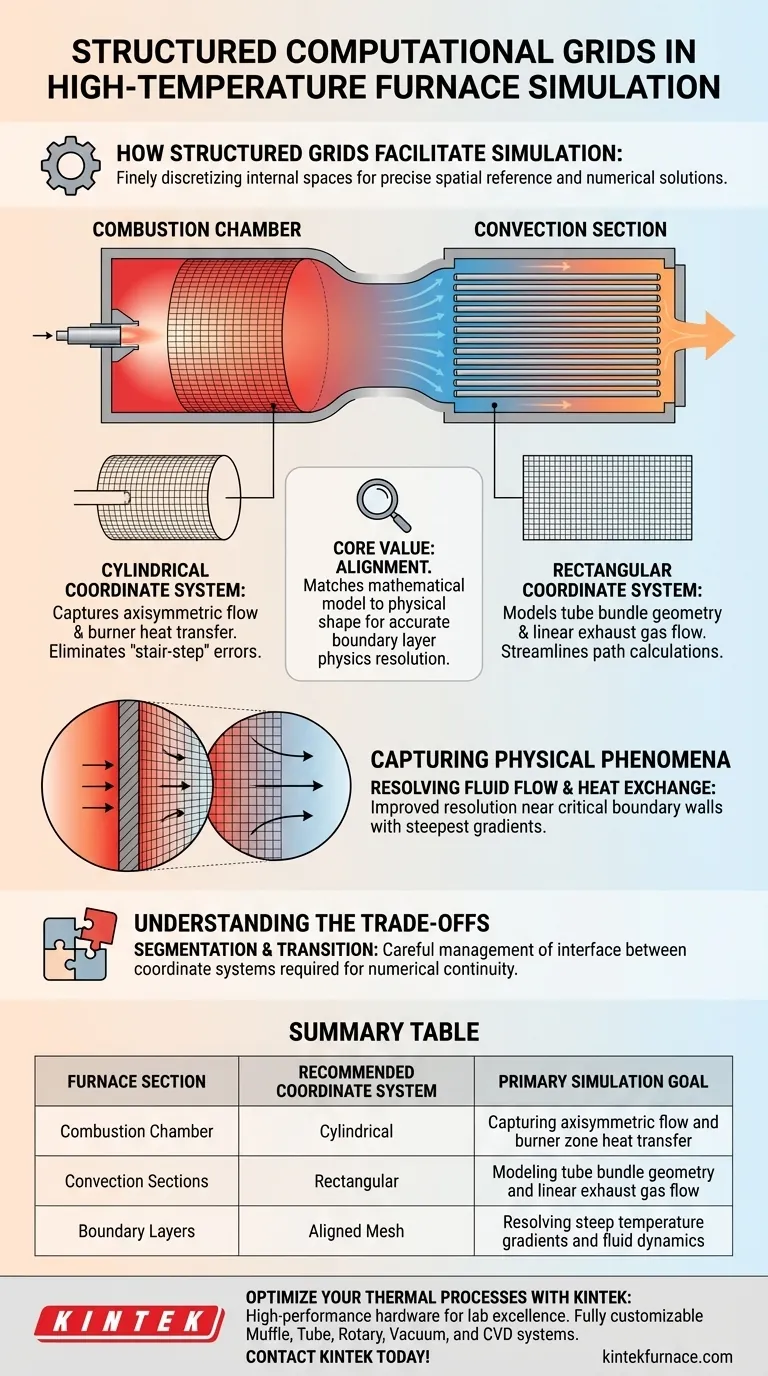

Strukturierte Rechengitter erleichtern die Simulation, indem sie die Innenräume von Hochtemperaturöfen fein diskretisieren, um eine präzise räumliche Referenz für numerische Lösungen zu schaffen. Durch die Anwendung spezifischer Koordinatensysteme – zylindrisch für achsensymmetrische Abschnitte und rechteckig für Konvektionsroverbündel – richten diese Gitter das Rechengitter an der physikalischen Geometrie aus. Diese Ausrichtung ermöglicht die genaue Erfassung komplexer Strömungsdetails und Wärmeaustauschbedingungen, insbesondere in der Nähe der Innenwände.

Der Kernwert strukturierter Gitter liegt in ihrer Fähigkeit, das mathematische Modell an die physikalische Form des Ofens anzupassen und sicherzustellen, dass kritische Grenzschichtphysik genau aufgelöst und nicht nur angenähert wird.

Die Rolle der Diskretisierung in der Ofensimulation

Festlegung einer räumlichen Referenz

Um einen Hochtemperatur-Ofen zu simulieren, muss das kontinuierliche Volumen des Innenraums in kleine, unterscheidbare Einheiten zerlegt werden. Dieser Prozess, bekannt als feine Diskretisierung, schafft eine strukturierte Karte des Ofeninneren.

Festlegung von Grenzen für numerische Lösungen

Strukturierte Gitter bieten den grundlegenden Rahmen für numerische Berechnungen. Sie legen genau fest, wo sich die Grenzen des Ofens befinden, und ermöglichen es der Software, physikalische Gleichungen an bestimmten Punkten relativ zu den Wänden zu lösen.

Anpassung von Koordinatensystemen an die Geometrie

Umgang mit achsensymmetrischen Abschnitten

Hochtemperaturöfen enthalten oft Brennkammern, die zylindrisch oder rotationssymmetrisch sind. Strukturierte Gitter erleichtern die Anwendung eines zylindrischen Koordinatensystems auf diese spezifischen Abschnitte. Dies stellt sicher, dass die Gitterlinien der natürlichen Krümmung der Kammer folgen und vermeidet die "Stufen"-Approximationsfehler, die bei nicht ausgerichteten Gittern häufig auftreten.

Behandlung von Konvektionsroverbündeln

Im Gegensatz zur Brennkammer enthalten die Konvektionsabschnitte typischerweise Rohrbündel, die in Blöcken angeordnet sind. Hier verschiebt sich die strukturierte Gitterstrategie zu einem rechteckigen Koordinatensystem. Diese Ausrichtung passt zur linearen Anordnung der Rohre und optimiert die Berechnung der Strömungswege zwischen ihnen.

Erfassung physikalischer Phänomene

Auflösung von Strömungsdetails

Der Hauptvorteil der Ausrichtung des Gitters an der Geometrie ist die verbesserte Auflösung der Strömungsdynamik. Durch das Folgen der Konturen des Ofens ermöglicht das Gitter eine realistischere Simulation, wie Gase durch Verbrennungs- und Konvektionszonen strömen.

Optimierung der Wärmeaustauschgenauigkeit

Eine genaue thermische Simulation hängt stark davon ab, was an den Grenzflächenwänden passiert. Strukturierte Gitter ermöglichen eine präzise Modellierung der Wärmeaustauschbedingungen in der Nähe der Innenwände, wo die Temperaturgradienten oft am steilsten und kritischsten sind.

Verständnis der Kompromisse

Die Notwendigkeit der Segmentierung

Der beschriebene Ansatz basiert auf einer segmentierten Strategie und nicht auf einem "Einheitsgitter". Sie können nicht ein einziges Koordinatensystem auf den gesamten Ofen anwenden.

Herausforderungen bei der Gitterübergabe

Da Sie zylindrische Koordinaten auf einen Abschnitt und rechteckige Koordinaten auf einen anderen anwenden, erfordert die Simulation eine sorgfältige Verwaltung der Schnittstelle zwischen diesen Zonen. Der Übergang vom Gitter der Brennkammer zum Gitter des Konvektionsabschnitts muss präzise gehandhabt werden, um die numerische Kontinuität zu gewährleisten.

Die richtige Wahl für Ihre Simulation treffen

Um die Genauigkeit Ihres Hochtemperatur-Ofenmodells zu maximieren, müssen Sie Ihre Gitterstrategie an die spezifische Komponente anpassen, die Sie analysieren.

- Wenn Ihr Hauptaugenmerk auf der Brennkammer liegt: Priorisieren Sie ein zylindrisches Koordinatensystem, um die achsensymmetrische Strömung und den Wärmetransport, der für die Brennerzone charakteristisch ist, genau zu erfassen.

- Wenn Ihr Hauptaugenmerk auf dem Konvektionsabschnitt liegt: Verwenden Sie ein rechteckiges Koordinatensystem, um die Geometrie von Rohrbündeln und den linearen Abgasfluss am besten darzustellen.

Durch die Anpassung des Koordinatensystems an den spezifischen Ofenabschnitt stellen Sie sicher, dass Ihre Simulationsdaten die physikalische Realität der Randbedingungen widerspiegeln.

Zusammenfassungstabelle:

| Ofenabschnitt | Empfohlenes Koordinatensystem | Primäres Simulationsziel |

|---|---|---|

| Brennkammer | Zylindrisch | Erfassung der achsensymmetrischen Strömung und des Wärmetransfers in der Brennerzone |

| Konvektionsabschnitte | Rechteckig | Modellierung der Rohrbündelgeometrie und des linearen Abgasflusses |

| Grenzschichten | Ausgerichtetes Gitter | Auflösung steiler Temperaturgradienten und Strömungsdynamik |

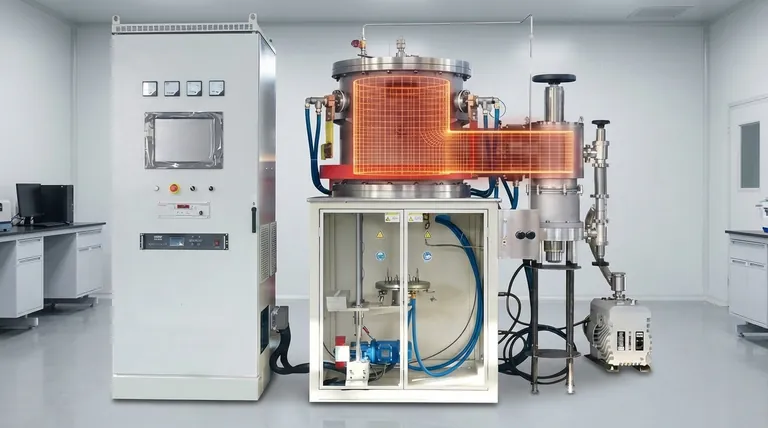

Optimieren Sie Ihre thermischen Prozesse mit KINTEK

Präzise Simulation ist nur der erste Schritt zu exzellenten Laborergebnissen. KINTEK liefert die Hochleistungs-Hardware, die Sie benötigen, um Ihre digitalen Modelle zum Leben zu erwecken. Unterstützt durch erstklassige F&E und Fertigung bieten wir Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme sowie andere spezialisierte Hochtemperaturöfen für Labore – alle vollständig anpassbar, um Ihre einzigartigen Forschungs- und Industrieanforderungen zu erfüllen.

Ob Sie die Strömungsdynamik in einer Brennkammer verfeinern oder den Wärmeaustausch in Konvektionsrohren optimieren, unser Ingenieurteam steht bereit, Ihnen die Präzisionsausrüstung zu liefern, die Sie verdienen. Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Ofenanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- O. I. Varfolomeeva, D. A. Khvorenkov. Development of a universal model for numerical analysis of firebox processes in heat-generating plants. DOI: 10.30724/1998-9903-2025-27-6-171-186

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 1400℃ Muffelofen Ofen für Labor

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Wie wirkt sich eine präzise Heizratensteuerung auf die Synthese von stickstoffdotiertem Kohlenstoff aus? Beherrschen Sie den thermischen Rampenanstieg für Qualitätsmaterialien

- Wie funktioniert ein Laborofen? Beherrschen Sie die Heizprinzipien für Ihr Labor

- Warum müssen Vorläufer von Nickel-basierten bimetallischen Katalysatoren in einem Heißlufttrockenschrank behandelt werden? Strukturelles Versagen verhindern

- Welche Rolle spielt ein Hochtemperatur-Edelstahlautoklav bei der Synthese von Kupferferrit (CuFe2O4)?

- Warum wird die anfängliche Konzentration von Silikonsystemen in einem Vakuumofen durchgeführt? Erzielung einer fehlerfreien Materialhärtung

- Was sind die Unterschiede zwischen Schwerkraft- und mechanischer Konvektion in Laboröfen? Wählen Sie den richtigen Typ für Ihr Labor

- Welche Rolle spielt ein Umlufttrockenschrank bei der Herstellung von Zinkoxid-Nanopartikeln? Agglomeration verhindern

- Wie erreicht die Rapid Resistance Pulse Heating (RPHeat) eine Tiegel-lose Erwärmung? Präzision in der Hochtemperaturforschung