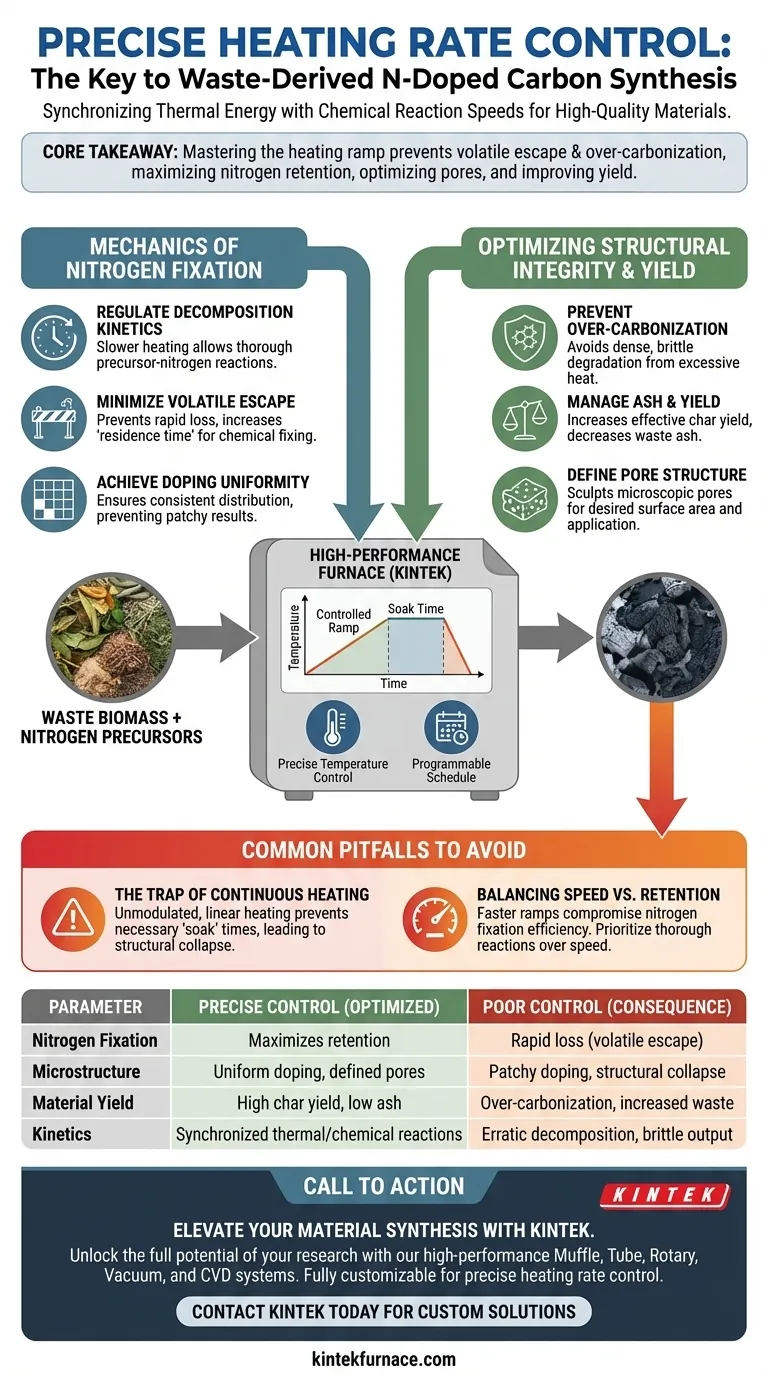

Eine präzise Steuerung der Heizrate bestimmt die grundlegende Chemie der Karbonisierung. Bei der Synthese von aus Abfall gewonnenem stickstoffdotiertem Kohlenstoff reguliert diese Steuerung die Zersetzungskinetik von Biomasse und stellt sicher, dass Stickstoffatome effektiv in das Kohlenstoffgitter eingebaut werden, anstatt während einer schnellen Verflüchtigung verloren zu gehen. Durch die Steuerung des thermischen Rampenanstiegs optimieren Sie direkt die Mikrostruktur des Materials und gewährleisten eine gleichmäßige Stickstoffverteilung.

Kernbotschaft Das Beherrschen des Heizrampenanstiegs bedeutet nicht nur, eine Zieltemperatur zu erreichen; es geht darum, thermische Energie mit der Geschwindigkeit chemischer Reaktionen zu synchronisieren. Eine präzise Steuerung verhindert die schnelle Entweichung von flüchtigen Bestandteilen und Überkarbonisierung und maximiert so die Stickstoffretention, optimiert die Porenstruktur und verbessert die Gesamtausbeute an hochwertigem Aktivkohle.

Die Mechanik der Stickstofffixierung

Regulierung der Zersetzungskinetik

Der Hauptvorteil eines Hochleistungs-Ofens ist die Fähigkeit, genau zu bestimmen, wie schnell die Temperatur ansteigt.

Die Zersetzungskinetik – die Geschwindigkeit, mit der chemische Bindungen brechen – ist äußerst empfindlich gegenüber dieser Rate.

Durch die Verwendung einer langsameren, kontrollierten Heizrate ermöglichen Sie gründlichere und vollständigere Reaktionen zwischen den Kohlenstoffvorläufern und den Stickstoffquellen.

Minimierung der flüchtigen Entweichung

Wenn Biomasse zu schnell erhitzt wird, vergasen sich flüchtige Bestandteile oft schlagartig und entweichen sofort aus dem Material.

Dieses schnelle Entweichen ist für die Dotierung nachteilig, da es potenzielle Stickstoffatome mitreißt, bevor sie sich an den Kohlenstoff binden können.

Eine präzise Steuerung verlangsamt diesen Prozess, reduziert die schnelle Entweichung flüchtiger Stoffe und erhöht die "Verweilzeit" für die chemische Fixierung von Stickstoff in der Struktur.

Erreichung der Dotierungsuniformität

Das ultimative Ziel der Stickstoffdotierung ist die Veränderung der elektronischen Eigenschaften des Kohlenstoffs.

Wenn die Erwärmung ungleichmäßig oder zu schnell erfolgt, wird die Dotierung fleckig.

Eine kontrollierte thermische Verarbeitung gewährleistet die allgemeine Gleichmäßigkeit der Stickstoffdotierung und erzeugt ein konsistentes Material, das in katalytischen oder Speicheranwendungen zuverlässig funktioniert.

Optimierung der strukturellen Integrität und Ausbeute

Verhinderung von Überkarbonisierung

Über die chemische Zusammensetzung hinaus ist die physikalische Struktur des Kohlenstoffs während der Synthese gefährdet.

Ohne präzise Steuerung oder bei einfacher kontinuierlicher Erwärmung kann die Biomasse einer Überkarbonisierung unterliegen.

Dieser Zustand stellt eine Verschlechterung der Materialqualität dar, bei der die Kohlenstoffstruktur zu dicht oder spröde wird und ihren funktionellen Wert verliert.

Verwaltung von Asche und Ausbeute

Effizienz ist eine kritische Kennzahl bei der aus Abfall gewonnenen Synthese.

Ein Mangel an Kontrolle korreliert direkt mit einer erhöhten Ascheproduktion, die effektiv ein Abfallprodukt in Ihrem aus Abfall gewonnenen Material ist.

Darüber hinaus reduziert eine unkontrollierte Erwärmung die effektive Kohleausbeute, was bedeutet, dass Sie weniger nutzbare Aktivkohle aus Ihrem ursprünglichen Rohmaterial gewinnen.

Definition der Porenstruktur

Der Nutzen von Aktivkohle liegt oft in ihrer Oberfläche und Porosität.

Die mikroskopische Porenstruktur ist kein Zufall; sie wird durch den Heizrampenanstieg geformt.

Die Verwendung eines experimentellen Ofens mit programmierbarer Temperaturregelung ist entscheidend für die Optimierung dieser Poren und stellt sicher, dass das Material die notwendige Oberfläche für seine vorgesehene Anwendung hat.

Häufige Fallstricke, die es zu vermeiden gilt

Die Falle der kontinuierlichen Erwärmung

Ein häufiger Fehler ist die Annahme, dass "Aufheizen" ein linearer, passiver Prozess ist.

Eine kontinuierliche, unmodulierte Erwärmung verhindert die notwendigen "Haltezeiten" oder langsamen Rampenanstiege, die für komplexe organische Reaktionen erforderlich sind.

Dieser Ansatz führt häufig zu strukturellem Kollaps und geringer Qualität des Outputs.

Abwägung von Geschwindigkeit und Retention

Es gibt einen Kompromiss zwischen Verarbeitungsgeschwindigkeit und Materialqualität.

Während ein schnellerer Rampenanstieg für den Produktionsdurchsatz wünschenswert ist, beeinträchtigt er fast immer die Effizienz der Stickstofffixierung.

Das Ziel ist es, die maximale Rate zu finden, die immer noch gründliche Vorläuferreaktionen zulässt, anstatt einfach nur so schnell wie möglich aufzuheizen, wie es der Ofen zulässt.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität Ihres aus Abfall gewonnenen Kohlenstoffs zu maximieren, müssen Sie Ihre Ofenprogrammierung auf Ihre spezifischen Ziele abstimmen.

- Wenn Ihr Hauptaugenmerk auf dem Stickstoffgehalt liegt: Priorisieren Sie eine langsamere Heizrate, um die Vorläuferinteraktion zu maximieren und den Verlust flüchtiger Stickstoffspezies zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der Materialausbeute liegt: Verwenden Sie eine programmierbare Steuerung, um die obere Temperatur und die Rampengeschwindigkeit streng zu begrenzen, um Überkarbonisierung und übermäßige Aschebildung zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Porenarchitektur liegt: Verwenden Sie komplexe Rampenpläne, die eine schnelle Verflüchtigung verhindern und es den Poren ermöglichen, sich zu entwickeln, ohne das Kohlenstoffgerüst zu kollabieren.

Eine präzise thermische Regulierung verwandelt biologische Abfälle in hochentwickelte funktionelle Materialien, indem sie den Heizprozess an die chemischen Bedürfnisse des Materials anpasst.

Zusammenfassungstabelle:

| Optimierter Parameter | Auswirkung der präzisen Steuerung | Folge schlechter Kontrolle |

|---|---|---|

| Stickstofffixierung | Maximiert die Retention im Kohlenstoffgitter | Schneller Verlust durch flüchtige Entweichung |

| Mikrostruktur | Gleichmäßige Dotierung und definierte Porenarchitektur | Fleckige Dotierung und struktureller Kollaps |

| Materialausbeute | Hohe effektive Kohleausbeute; wenig Asche | Überkarbonisierung und erhöhter Abfall |

| Kinetik | Synchronisierte thermische/chemische Reaktionen | Unregelmäßige Zersetzung und spröder Output |

Verbessern Sie Ihre Materialsynthese mit KINTEK

Erschließen Sie das volle Potenzial Ihrer Kohlenstoffforschung mit leistungsstarken thermischen Lösungen. Gestützt auf Experten-F&E und Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen – alle präzisionsgefertigt, um die exakte Heizratensteuerung zu bieten, die für die Stickstoffdotierung und Biomasseumwandlung erforderlich ist.

Ob Sie die Porenarchitektur optimieren oder die chemische Ausbeute maximieren müssen, unsere Labor-Hochtemperaturöfen sind vollständig anpassbar, um Ihre einzigartigen experimentellen Bedürfnisse zu erfüllen.

Bereit, überlegene Stickstoffretention und Materialgleichmäßigkeit zu erzielen?

Kontaktieren Sie KINTEK noch heute, um Ihre maßgeschneiderte Ofenlösung zu finden!

Visuelle Anleitung

Referenzen

- Xing Huang, Dessie Ashagrie Tafere. Waste-derived green N-doped materials: mechanistic insights, synthesis, and comprehensive evaluation. DOI: 10.1039/d5su00555h

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Was ist das technische Ziel des Vorheizens des Extrusionszylinders und der Formen auf 460 ℃? Qualität & Fluss optimieren

- Welche Prozesse können Durchlauföfen in einem einzigen Schritt durchführen? Meisterung des Entbinderns und Sinterns für die Großserienfertigung

- Warum ist ein industrieller Elektroofen mit präziser Kühlregelung für die Anreicherung von Blei-Bismut-Legierungen notwendig?

- Welche Rolle spielt die Ausrüstung für den Fluorierungsprozess bei der Vorbehandlung von LiF-BeF2-Salzen? Sicherstellung von hochreinen Substraten

- Was ist die Hauptfunktion eines Trockenschranks mit konstanter Temperatur bei der Vorbehandlung von Keramikpulver? Erhalten Sie Experten-Ergebnisse

- Warum ist ein präzises Temperaturregelsystem entscheidend für den Schutz flexibler Substrate? Beherrschen Sie die thermische Begrenzung

- Was ist die Funktion eines Trockenschranks im Nachbehandlungsprozess von Ni- und Zn-dotierten MgO-Nanopartikeln?

- Warum ist Graphenoxid (GO) für die Mikrowellensynthese unerlässlich? Ermöglichen Sie schnelles Wachstum und präzise 2D-Nanokompositkontrolle