Das primäre technische Ziel des Vorheizens des Extrusionszylinders und der Formen auf 460 ℃ ist es, die Aluminiumlegierung während der starken Verformung streng in einem konstanten, hochtemperatur-plastischen Zustand zu halten. Durch den Temperaturausgleich zwischen Werkzeug und Material minimieren Sie den Temperaturgradienten an der Grenzfläche. Dies reduziert direkt den Extrusionswiderstand und eliminiert die inneren Spannungen, die zu ungleichmäßiger Verformung oder Oberflächenrissen führen.

Das Vorheizen ist entscheidend für das Erreichen hoher Extrusionsverhältnisse, wie z. B. 21:1, ohne die Materialstruktur zu beeinträchtigen. Es stellt sicher, dass die extrudierten Stangen sowohl makroskopische Integrität als auch mikrosrukturelle Konsistenz beibehalten.

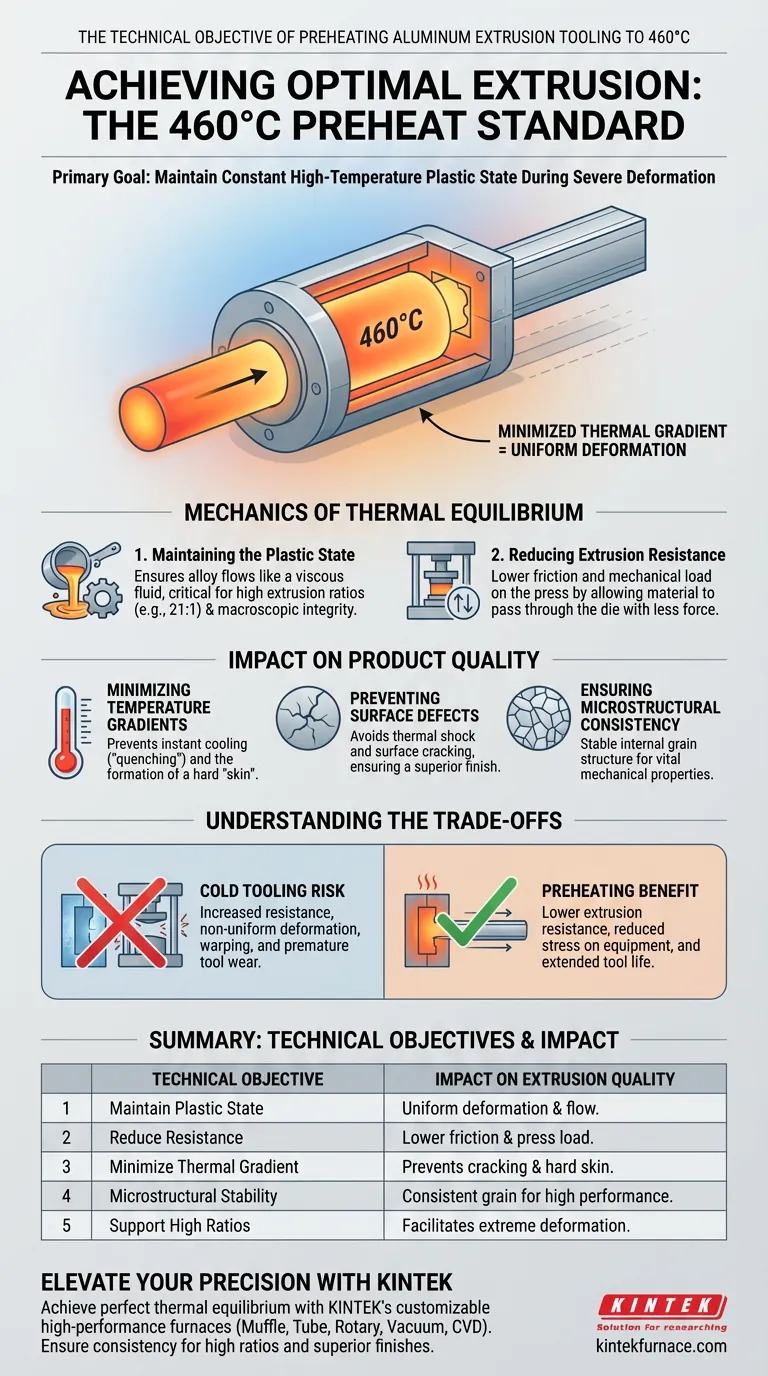

Mechanik des thermischen Gleichgewichts

Aufrechterhaltung des plastischen Zustands

Damit Aluminiumlegierungen erfolgreich extrudiert werden können, müssen sie sich ähnlich wie eine viskose Flüssigkeit verhalten. Das Vorheizen des Zylinders und der Formen stellt sicher, dass die Legierung während des gesamten Prozesses in einem hochtemperatur-plastischen Zustand bleibt.

Reduzierung des Extrusionswiderstands

Wenn das Werkzeug so heiß ist wie der Block, werden die Reibung und der Widerstand gegen den Metallfluss erheblich reduziert. Dies ermöglicht es dem Material, die Matrize mit geringerer Kraft zu durchlaufen, wodurch die mechanische Belastung der Extrusionspresse verringert wird.

Auswirkungen auf die Produktqualität

Minimierung von Temperaturgradienten

Wenn heißes Aluminium auf eine kalte Form trifft, kühlt die äußere Schicht des Metalls sofort ab (Abschrecken), wodurch eine harte "Haut" entsteht, während der Kern weich bleibt. Das Vorheizen auf 460 ℃ verhindert diesen drastischen Temperaturunterschied.

Vermeidung von Oberflächenfehlern

Große Temperaturunterschiede führen oft zu Oberflächenrissen. Durch die Minimierung des Temperaturgradienten verformt sich das Material gleichmäßig, wodurch die Oberflächenrisse vermieden werden, die die Oberfläche des extrudierten Stabs ruinieren.

Sicherstellung der mikrosrukturellen Konsistenz

Über die sichtbare Oberfläche hinaus hängt die innere Kornstruktur des Metalls von stabilen Temperaturen ab. Eine gleichmäßige Erwärmung stellt sicher, dass die Mikrostruktur vom Kern bis zur Oberfläche konsistent bleibt, was für die mechanischen Eigenschaften des Endteils von entscheidender Bedeutung ist.

Verständnis der Kompromisse

Das Risiko kalter Werkzeuge

Das Nichterreichen der Zieltemperatur von 460 ℃ führt nicht nur zu einer schlechten Oberflächengüte, sondern gefährdet die Integrität des Prozesses selbst.

Mechanische Belastung und Verschleiß

Der Versuch, heißes Metall durch kühlere Werkzeuge zu pressen, erhöht den Extrusionswiderstand. Dies erfordert nicht nur höheren Druck, sondern kann auch zu ungleichmäßiger Verformung führen, was möglicherweise zu Verzug des Teils oder vorzeitigem Verschleiß des Werkzeugs führt.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität Ihres Aluminiumextrusionsprozesses zu maximieren, ist die Kontrolle der Vorwärmphase nicht verhandelbar.

- Wenn Ihr Hauptaugenmerk auf der Oberflächengüte liegt: Stellen Sie sicher, dass die Formtemperatur genau mit der Legierungstemperatur übereinstimmt, um den thermischen Schock zu vermeiden, der Oberflächenrisse verursacht.

- Wenn Ihr Hauptaugenmerk auf der strukturellen Integrität liegt: Halten Sie das Ziel von 460 ℃ ein, um eine gleichmäßige mikrosrukturelle Entwicklung zu gewährleisten, insbesondere bei hohen Extrusionsverhältnissen wie 21:1.

- Wenn Ihr Hauptaugenmerk auf der Langlebigkeit der Ausrüstung liegt: Priorisieren Sie das Vorheizen, um den Extrusionswiderstand zu senken, was die Belastung von Zylinder und Matrize reduziert.

Konsistenz in der Temperatur ist der entscheidende Faktor zwischen einer fehlerhaften Komponente und einem Hochleistungs-Strukturelement.

Zusammenfassungstabelle:

| Technisches Ziel | Auswirkungen auf die Extrusionsqualität |

|---|---|

| Plastischen Zustand aufrechterhalten | Stellt sicher, dass die Legierung wie eine viskose Flüssigkeit fließt und sich gleichmäßig verformt. |

| Widerstand reduzieren | Verringert Reibung und mechanische Belastung der Extrusionspresse. |

| Temperaturgradient minimieren | Verhindert Oberflächenrisse und die Bildung einer harten "Haut". |

| Mikrosrukturelle Stabilität | Gewährleistet eine gleichmäßige innere Kornstruktur für hochleistungsfähige mechanische Eigenschaften. |

| Hohe Verhältnisse unterstützen | Ermöglicht extreme Verformungen (z. B. 21:1) ohne Materialversagen. |

Verbessern Sie Ihre Metallverarbeitungspräzision mit KINTEK

Das Erreichen eines perfekten thermischen Gleichgewichts bei der Aluminiumextrusion erfordert zuverlässige, leistungsstarke Heizlösungen. Mit professioneller F&E und Fertigung bietet KINTEK eine breite Palette von Systemen, darunter Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Öfen, die alle vollständig an Ihre individuellen Hochtemperaturanforderungen angepasst werden können. Egal, ob Sie hohe Extrusionsverhältnisse oder überlegene Oberflächengüten anstreben, unsere Technologie bietet die Konsistenz, die Ihre Materialien benötigen.

Kontaktieren Sie KINTEK noch heute, um zu erfahren, wie unsere spezialisierten Labor- und Industrieöfen Ihre Produktion optimieren und die strukturelle Integrität gewährleisten können.

Visuelle Anleitung

Referenzen

- Influence of Aging Temperature on the Electrochemical Corrosion Behavior of an Age-Hardening 7xxx Aluminum Alloy. DOI: 10.3390/cryst15020107

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Wie stellen industrielle Wärmebehandlungsöfen die Stabilität von 55Si2-Federstahl sicher? Optimieren Sie Ihren Härteprozess

- Welche Rolle spielt ein Präzisions-Massenverlust-Messsystem? Bestimmung des Dampfdrucks in Hochtemperaturöfen

- Warum ist ein Stickstoff (N2)-Spülsystem für die Biomassevertorifizierung notwendig? Verhindert Verbrennung und maximiert die Biokohleausbeute

- Welche thermochemische Umgebung bietet ein Flugstromreaktor? Simulation der industriellen Biomasseverbrennung

- Was ist die Hauptfunktion eines Vakuumtrockenschranks bei der Herstellung von anodenfreien Batterien? Expert Lab Solutions

- Welche Rolle spielt ein vertikaler Heizofen bei der Herstellung von Nano-Glas-Verbundwerkstoffen? Präzisionsformgebungsexperten

- Wie wirkt sich die Wärmebehandlung von NC6 (1.2063) Werkzeugstahl auf seine Leistung aus? Schlüssel zur Optimierung von SPIF-Werkzeugen

- Was sind die Vorteile der Verwendung eines Vakuumtrockenschranks für Magnesiumschlacke? Erhaltung der Probenintegrität