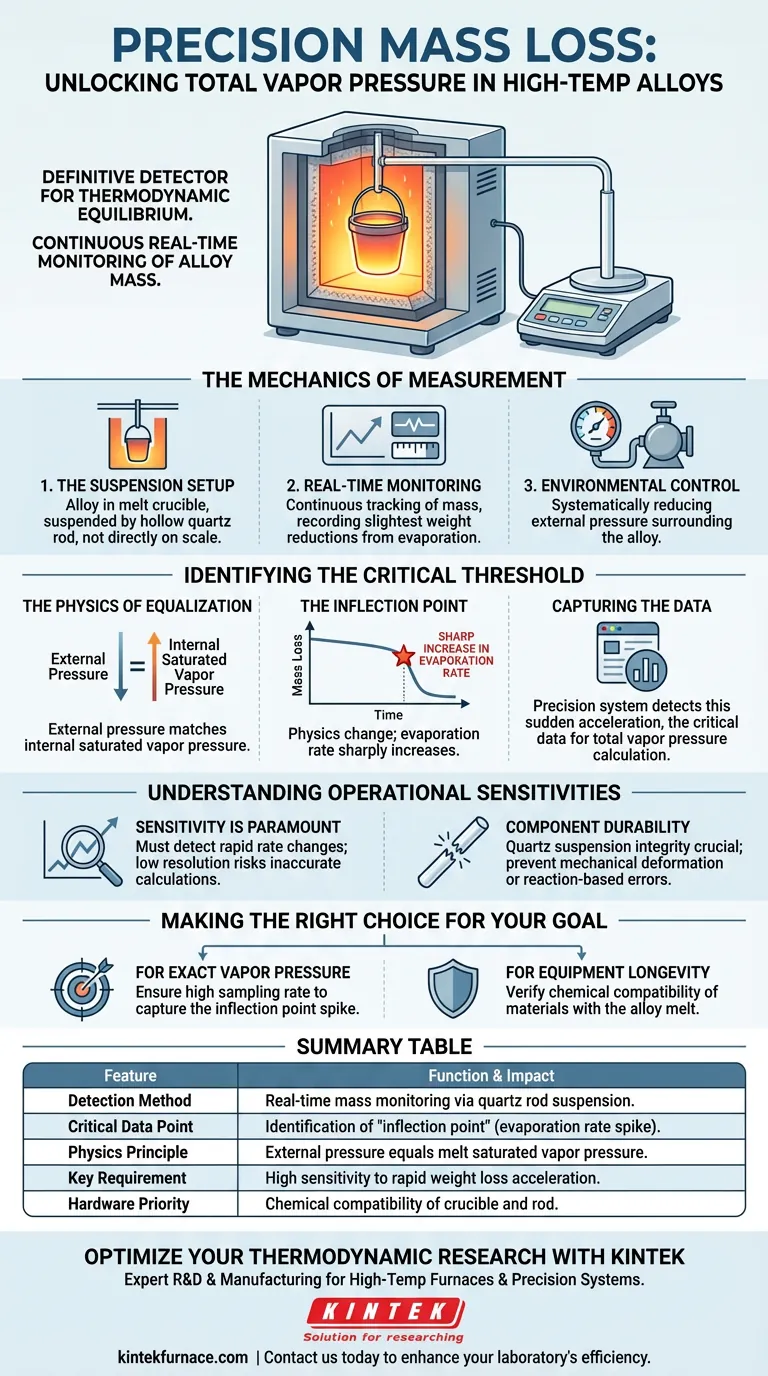

Ein Präzisions-Massenverlust-Messsystem dient als eindeutiger Detektor zur Bestimmung des thermodynamischen Gleichgewichts einer Legierung in Hochtemperaturumgebungen. Durch das Aufhängen eines Schmelztiegels – typischerweise über einen hohlen Quarzstab – überwacht dieses System kontinuierlich das Gewicht der Probe in Echtzeit, um spezifische Änderungen im Verdampfungsverhalten bei sich ändernden Umgebungsbedingungen zu erkennen.

Das System fungiert als „Stolperdraht“, um den kritischen Wendepunkt zu identifizieren, an dem die Verdampfungsraten sprunghaft ansteigen. Dieser starke Anstieg des Massenverlusts signalisiert, dass der Außendruck dem gesättigten Dampfdruck der Schmelze entspricht, und liefert den genauen Datenpunkt, der zur Bestimmung des Gesamtdampfdrucks benötigt wird.

Die Mechanik der Messung

Die Aufhängung

Um genaue Messwerte in einem Hochtemperatur-Ofen zu erzielen, wird die Legierung nicht direkt auf einer Waage gewogen. Stattdessen wird sie in einen Schmelztiegel gelegt, der an einem hohlen Quarzstab aufgehängt ist.

Echtzeitüberwachung

Dieses Aufhängungssystem ist mit der Präzisionsmesseinheit verbunden und ermöglicht die kontinuierliche Verfolgung der Masse der Legierung. Das System zeichnet die geringsten Gewichtsverluste auf, die im Laufe der Zeit durch Verdampfung verursacht werden.

Umgebungskontrolle

Während die Masse überwacht wird, wird die Ofenumgebung manipuliert. Insbesondere wird der Umgebungsdruck um die Legierung herum systematisch reduziert.

Identifizierung des kritischen Schwellenwerts

Die Physik des Ausgleichs

Das Ziel der Messung ist es, den genauen Zeitpunkt des Druckausgleichs zu finden. Dies geschieht, wenn der kontrollierte Umgebungsdruck auf ein Niveau fällt, das dem inneren gesättigten Dampfdruck der Legierungsschmelze entspricht.

Der Wendepunkt

Wenn diese beiden Drücke ausgeglichen sind, ändern sich die physikalischen Eigenschaften der Legierung dramatisch. Die Verdampfungsrate steigt nicht nur stetig weiter an, sondern beschleunigt sich stark.

Erfassung der Daten

Das Präzisions-Massenverlustsystem erkennt diese plötzliche Beschleunigung des Gewichtsverlusts. Dieser spezifische Moment – der „Wendepunkt“ – ist das kritische Datenelement, das zur Berechnung des Gesamtdampfdrucks verwendet wird.

Verständnis der Betriebssensitivitäten

Sensitivität ist entscheidend

Die Wirksamkeit dieser Methode hängt vollständig von der Fähigkeit des Systems ab, schnelle Ratenänderungen zu erkennen. Ein System mit geringer Auflösung kann den genauen Beginn des Wendepunkts verpassen, was zu ungenauen Dampfdruckberechnungen führt.

Haltbarkeit der Komponenten

Die Verwendung eines Quarzaufhängungsstabs ist Standard, bringt aber Materialbeschränkungen mit sich. Die strukturelle Integrität des Aufhängungssystems muss bei hohen Temperaturen erhalten bleiben, um sicherzustellen, dass Gewichtsänderungen auf Verdampfung und nicht auf mechanische Verformung zurückzuführen sind.

Die richtige Wahl für Ihr Ziel treffen

Um sicherzustellen, dass Sie genaue thermodynamische Daten aus Ihren Ofenoperationen gewinnen, beachten Sie Folgendes bezüglich Ihres Messsystems:

- Wenn Ihr Hauptaugenmerk auf der Bestimmung des genauen Dampfdrucks liegt: Stellen Sie sicher, dass die Abtastrate Ihres Systems hoch genug ist, um den sofortigen Anstieg der Verdampfungsrate am Wendepunkt zu erfassen.

- Wenn Ihr Hauptaugenmerk auf der Langlebigkeit der Ausrüstung liegt: Überprüfen Sie, ob der Quarzaufhängungsstab und die Tiegelmaterialien chemisch mit der spezifischen Legierungsschmelze kompatibel sind, um reaktionsbedingte Massenfehler zu vermeiden.

Die genaue Bestimmung des Dampfdrucks hängt weniger von der Hitze selbst ab als vielmehr von der präzisen Identifizierung des Moments, in dem die Verdampfung beschleunigt.

Zusammenfassungstabelle:

| Merkmal | Funktion & Auswirkung |

|---|---|

| Nachweismethode | Echtzeit-Massenüberwachung über Aufhängung mit hohlem Quarzstab |

| Kritischer Datenpunkt | Identifizierung des „Wendepunkts“, an dem die Verdampfungsraten sprunghaft ansteigen |

| Physikalisches Prinzip | Ausgleich von Außendruck mit gesättigtem Dampfdruck der Schmelze |

| Schlüsselanforderung | Hohe Empfindlichkeit zur Erfassung der schnellen Beschleunigung des Gewichtsverlusts |

| Hardware-Priorität | Chemische Kompatibilität von Tiegel und Stab mit der Legierungsschmelze |

Optimieren Sie Ihre thermodynamische Forschung mit KINTEK

Die präzise Bestimmung des Dampfdrucks erfordert Geräte, die unter extremen Bedingungen stabil bleiben. Mit fundierter F&E und Fertigung bietet KINTEK Muffle-, Rohr-, Rotations-, Vakuum- und CVD-Systeme sowie kundenspezifische Hochtemperaturöfen für Labore, die nahtlos mit Präzisionsmesseinheiten integriert werden können.

Ob Sie Legierungsverdampfung oder fortschrittliche Materialsynthese untersuchen, unsere maßgeschneiderten Lösungen gewährleisten die Genauigkeit und Haltbarkeit, die Ihre Forschung erfordert. Kontaktieren Sie uns noch heute, um Ihre individuellen Projektanforderungen zu besprechen und zu erfahren, wie KINTEK die Effizienz Ihres Labors verbessern kann.

Visuelle Anleitung

Referenzen

- В. Н. Володин, Azamat Tulegenov. Thermodynamics of Liquid Alloys and Vapor–Liquid Equilibrium in the Antimony–Tellurium System. DOI: 10.1007/s12540-023-01564-x

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Was ist die Funktion des schnellen Abschreckens nach einer Hochtemperatur-Wärmebehandlung? Master AlSi10Mg Mikrostrukturkontrolle

- Was sind die Vorteile der Verwendung eines Mikrowellen-Reaktionssystems? Schnelle & gleichmäßige Synthese von dotiertem Hydroxylapatit

- Welche Rolle spielt eine Stickstoffschutzvorrichtung bei kupferbasierten Halbleiterdünnschichten? Optimieren Sie Ihren Labor-Glühprozess

- Warum werden Desoxidationspulver in Eisenbolzen versiegelt? Präzise chemische Kontrolle bei der Vorbereitung von Stahleinschlüssen erreichen

- Was sind die Kernprozessvorteile der Verwendung eines Mikrowellenreaktors? Maximieren Sie Geschwindigkeit und Effizienz bei der Laborcharakterisierung

- Was ist das Ziel einer Glühbehandlung? Erhöhung der Plastizität und Spannungsentlastung für Al-Verbundwerkstoffe

- Warum ist die Präzision der Temperaturregelung für Gasdiffusions-Elektroden entscheidend? Perfekte PTFE-Umverteilung erreichen

- Wie trägt ein Vakuumtrockenschrank zur Qualität von vernetzten Vorläufern bei? Expertenratgeber zur Materialintegrität