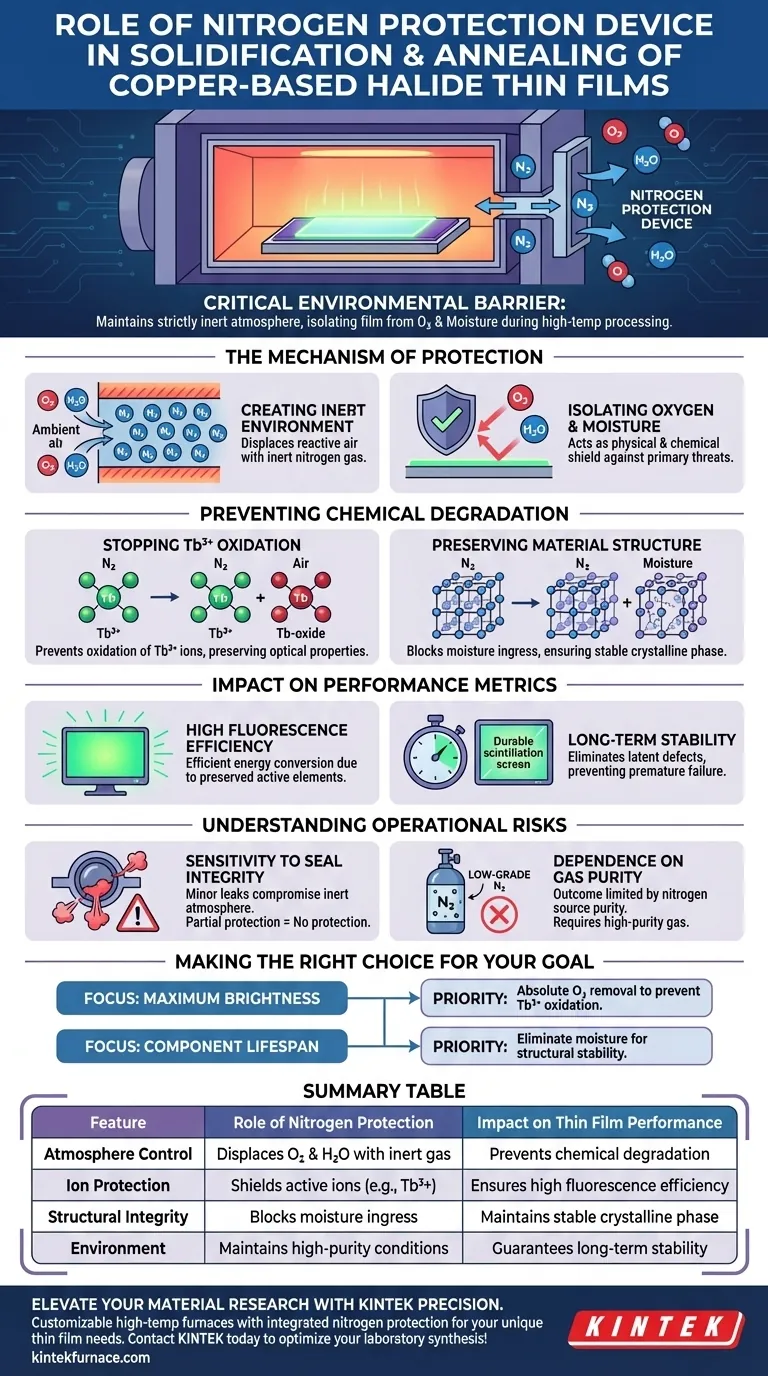

Eine Stickstoffschutzvorrichtung dient als kritische Umweltschutzbarriere während der Verfestigung und des Glühens von kupferbasierten Halbleiterdünnschichten. Ihre Hauptfunktion besteht darin, eine streng inerte Atmosphäre aufrechtzuerhalten und die sich entwickelnde Schicht effektiv von Umgebungs-Sauerstoff und -Feuchtigkeit zu isolieren. Diese kontrollierte Umgebung ist unerlässlich, um die chemische Integrität des Materials während der Hochtemperaturverarbeitung zu erhalten.

Durch die Eliminierung der Exposition gegenüber reaktiven Elementen verhindert das Gerät die Oxidation aktiver Ionen und strukturelle Degradation. Dies sichert direkt die hohe Fluoreszenzeffizienz und Langzeitstabilität, die für effektive Szintillationsschirme erforderlich sind.

Der Schutzmechanismus

Schaffung einer inerten Umgebung

Die Verfestigungs- und Glühprozesse beinhalten oft erhöhte Temperaturen, die Materialien deutlich chemisch reaktiver machen.

Eine Stickstoffschutzvorrichtung verdrängt die Umgebungsatmosphäre in der Verarbeitungskammer. Sie ersetzt die reaktive Luft durch inertes Stickstoffgas und stellt sicher, dass die Schicht nicht mit Umweltschadstoffen in Kontakt kommt.

Isolierung von Sauerstoff und Feuchtigkeit

Die beiden Hauptbedrohungen für kupferbasierte Halbleiterschichten sind Sauerstoff und atmosphärische Feuchtigkeit.

Das Gerät fungiert als physischer und chemischer Schild und verhindert, dass diese Elemente mit der Schichtoberfläche interagieren. Diese Isolierung ist nicht nur eine Vorsichtsmaßnahme; sie ist eine grundlegende Voraussetzung für eine erfolgreiche Synthese.

Verhinderung chemischer Degradation

Stoppen der Oxidation von Tb3+-Ionen

Eine besondere Schwachstelle dieser Materialien ist das Vorhandensein von Tb3+ (Terbium)-Ionen.

Ohne Stickstoffschutz sind diese Ionen hochgradig anfällig für Oxidation, wenn sie erhitzter Luft ausgesetzt werden. Die Oxidation dieser Ionen verändert die elektronische Struktur des Materials, was seine beabsichtigten optischen Eigenschaften zerstört.

Erhaltung der Materialstruktur

Über spezifische Ionen hinaus ist die gesamte Gitterstruktur der Halbleiterschicht empfindlich gegenüber Degradation.

Feuchtigkeitseintritt kann die kristalline Struktur während der Verfestigung destabilisieren. Durch die Aufrechterhaltung einer trockenen Stickstoffatmosphäre stellt das Gerät sicher, dass sich das Material in der richtigen, stabilen Phase ohne strukturelle Defekte verfestigt.

Auswirkungen auf Leistungsmetriken

Sicherstellung hoher Fluoreszenzeffizienz

Das ultimative Ziel dieser Dünnschichten ist in der Regel Lichtemission oder -detektion, bekannt als Fluoreszenz.

Der durch das Stickstoffgerät bereitgestellte Schutz ist direkt für die hohe Fluoreszenzeffizienz verantwortlich. Durch die Verhinderung des chemischen Abbaus der aktiven Elemente (wie Tb3+) stellt das Gerät sicher, dass die Energieumwandlung innerhalb der Schicht effizient bleibt.

Gewährleistung der Langzeitstabilität

Für Anwendungen wie Szintillationsschirme muss das Material über die Zeit konstant Leistung erbringen.

Die Exposition gegenüber Sauerstoff oder Feuchtigkeit während der Verarbeitung führt zu latenten Defekten, die zu einem vorzeitigen Ausfall führen. Die Stickstoffatmosphäre gewährleistet die Langzeitstabilität des Bildschirms, indem diese anfänglichen chemischen Schwächen beseitigt werden.

Verständnis der Betriebsrisiken

Empfindlichkeit gegenüber Dichtungsintegrität

Obwohl das Stickstoffgerät effektiv ist, führt es zu einer Abhängigkeit von perfekter mechanischer Isolierung.

Wenn das Gerät auch nur eine geringfügige Leckage aufweist, wird die "inerte" Atmosphäre beeinträchtigt. Da das Material so empfindlich auf Oxidation reagiert, ist teilweiser Schutz oft gleichbedeutend mit keinem Schutz, was zu einer verschwendeten Charge führt.

Abhängigkeit von Gasreinheit

Die Qualität des Ergebnisses wird streng durch die Reinheit der Stickstoffquelle begrenzt.

Die Verwendung von minderwertigem Stickstoff, der Spuren von Feuchtigkeit oder Sauerstoff enthält, vereitelt den Zweck des Geräts. Der Prozess erfordert eine Versorgung mit hochreinem Gas, um wirksam zu sein.

Die richtige Wahl für Ihr Ziel treffen

Um den Nutzen Ihrer Stickstoffschutzeinrichtung zu maximieren, stimmen Sie Ihre Prozessparameter auf Ihre spezifischen Leistungsziele ab:

- Wenn Ihr Hauptaugenmerk auf maximaler Helligkeit liegt: Priorisieren Sie die absolute Entfernung von Sauerstoff, um die Oxidation von Tb3+-Ionen zu verhindern, die die Fluoreszenzeffizienz direkt bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Lebensdauer der Komponente liegt: Konzentrieren Sie sich auf die Beseitigung von Feuchtigkeit während der Verfestigung, um die strukturelle Stabilität zu gewährleisten, die für eine langfristige Haltbarkeit erforderlich ist.

Eine strenge Kontrolle der atmosphärischen Umgebung ist der wichtigste Faktor für die Umwandlung von kupferbasierten Halbleitern von Rohchemikalien in Hochleistungs-Optikgeräte.

Zusammenfassungstabelle:

| Merkmal | Rolle des Stickstoffschutzes | Auswirkungen auf die Dünnschichtleistung |

|---|---|---|

| Atmosphärenkontrolle | Verdrängt Sauerstoff und Feuchtigkeit durch inertes Gas | Verhindert chemische Degradation und Oxidation |

| Ionenschutz | Schirmt aktive Ionen wie Tb3+ vor Lufteinwirkung ab | Gewährleistet hohe Fluoreszenzeffizienz und Helligkeit |

| Strukturelle Integrität | Blockiert Feuchtigkeitseintritt während der Verfestigung | Erhält stabile Kristallphase und verhindert Defekte |

| Umgebung | Aufrechterhaltung hochreiner, streng inerter Bedingungen | Gewährleistet Langzeitstabilität für Szintillationsschirme |

Erweitern Sie Ihre Materialforschung mit KINTEK Precision

Lassen Sie nicht zu, dass Oxidation oder Feuchtigkeit Ihre kupferbasierten Halbleiterforschung beeinträchtigen. Mit Experten-F&E und Fertigung im Rücken bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme – alle vollständig anpassbar mit integriertem Stickstoffschutz, um Ihre einzigartigen Anforderungen an die Dünnschichtverarbeitung zu erfüllen.

Ob Sie maximale Fluoreszenzeffizienz oder langfristige strukturelle Stabilität benötigen, unsere Hochtemperaturöfen in Expertenqualität bieten die streng inerte Umgebung, die für Ihren Erfolg unerlässlich ist. Kontaktieren Sie KINTEK noch heute, um Ihre Laborsynthese zu optimieren!

Visuelle Anleitung

Referenzen

- Haifeng Chen. Study on rare-earth element-doped copper halides. DOI: 10.54254/2977-3903/2025.23781

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Was ist der Verwendungszweck von Hochtemperaturofen? Materialien mit präziser thermischer Verarbeitung transformieren

- Welche Rolle spielt die Mikrowellenheizung bei der lötfreien VIG? Steigern Sie die Effizienz mit Edge-Fusion-Technologie

- Was sind die Anforderungen für die Schwefelpulverbeladung bei der MoS2-Synthese? Beherrschen Sie den Präzisionsbereich von 50-150 mg

- Warum ist ein Trockenschrank mit konstanter Temperatur für CN/BOC-X-Verbundwerkstoffe notwendig? Gewährleistung einer hohen photokatalytischen Aktivität

- Wie verbessert ein Flash-Sintering (FS)-System die Effizienz? Ermöglichen Sie eine schnelle Produktion für Titandiborid-Verbundwerkstoffe

- Warum führt die Verwendung eines Umlufttrockenschranks häufig zu einer Vergrößerung der Partikelgröße? Vermeiden Sie Siliziumdioxid-Agglomeration

- Welche Vorteile bietet ein Vakuumtrockenschrank gegenüber einem Standardofen für V2CTx MXene-Filme? Schützen Sie Ihre Materialqualität

- Was sind die Funktionen von Wasserstoffgas für Graphen auf Silber? Kristallinität & Stabilität verbessern