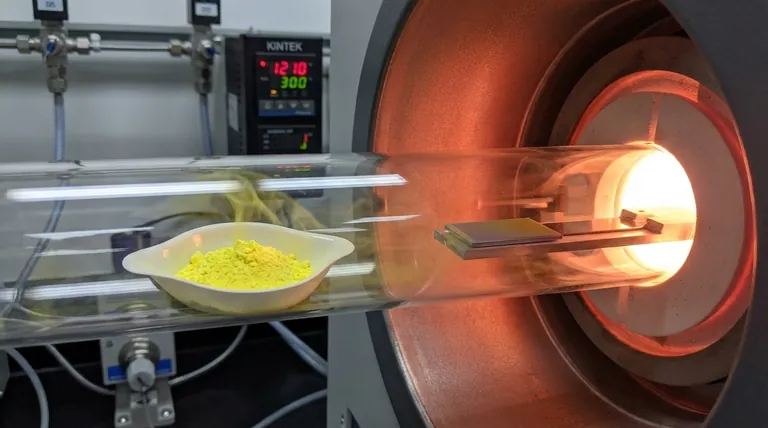

Um hochwertige Molybdändisulfid (MoS2)-Dünnschichten zu erzielen, müssen Sie zwischen 50 und 150 mg Schwefelpulver in das Quarzrohr einfüllen. Dieser spezifische Massenbereich ist erforderlich, um den notwendigen Schwefeldampfdruck zu erzeugen, der während des Heizprozesses vollständig mit der Molybdänschicht auf Ihrem Substrat reagiert.

Die präzise Steuerung der Schwefelbeladung ist der primäre Bestimmungsfaktor für die Kristallinität des Films. Die Masse des Pulvers bestimmt direkt den Partialdruck des Schwefeldampfes in der Reaktionskammer; das Verbleiben im Bereich von 50–150 mg stellt sicher, dass die Reaktionsumgebung für die Bildung hochwertiger MoS2-Schichten ausreichend ist.

Die Mechanik der Schwefelung

Sublimation und Transport

Während der Heizphase der Synthese schmilzt das feste Schwefelpulver nicht, sondern sublimiert. Dieser Prozess wandelt den Feststoff direkt in Schwefeldampf um.

Schaffung der Reaktionsatmosphäre

Dieser Dampf dient als aktive Reaktantenquelle. Er wandert durch das Quarzrohr, um mit der zuvor auf dem Substrat abgeschiedenen Molybdän-Vorläuferschicht zu interagieren.

Die Rolle des Partialdrucks

Die spezifische Menge des eingefüllten Pulvers (50–150 mg) bestimmt die Konzentration des Schwefeldampfes. Diese Konzentration erzeugt den spezifischen Partialdruck, der für die chemische Umwandlung von Molybdän in MoS2 erforderlich ist.

Auswirkungen auf die Filmqualität

Bestimmung der Kristallinität

Die primäre Referenz gibt an, dass die Schwefelmenge ein Schlüsselfaktor für die strukturelle Ordnung des Endmaterials ist. Ein ausreichender Dampfdruck ermöglicht es den Atomen, sich in einer kristallinen Gitterstruktur anzuordnen.

Gewährleistung der Filmintegrität

Wenn die Schwefelkonzentration optimiert ist, weist der resultierende Film eine hohe Qualität auf. Dies bezieht sich im Allgemeinen auf die Gleichmäßigkeit der Schicht und die Minimierung von atomaren Defekten innerhalb der Kristallstruktur.

Verständnis der Kompromisse

Die Konsequenz der Präzision

Die Kontrolle ist entscheidend, da der Zusammenhang zwischen Schwefelmasse und Filmqualität direkt ist. Sie können die Schwefelbeladung nicht als grobe Schätzung behandeln; es ist eine berechnete Variable.

Risiken von Abweichungen

Während der Bereich von 50–150 mg der Standard ist, stört eine Abweichung davon das Partialdruckgleichgewicht. Zu wenig Schwefel (niedriger Druck) führt wahrscheinlich zu unvollständiger Schwefelung oder schlechter Kristallinität, während die spezifischen Auswirkungen einer Überladung das optimale Reaktionsgleichgewicht stören würden.

Optimierung für Ihr Projekt

Um die genaue Beladungsmenge für Ihr spezifisches Setup zu ermitteln, beachten Sie diese Richtlinien:

- Wenn Ihr Hauptaugenmerk auf maximaler Kristallinität liegt: Tendieren Sie zum oberen Ende des Bereichs (nahe 150 mg), um sicherzustellen, dass die Reaktionskammer während des gesamten Heizzyklus einen hohen Schwefeldampf-Partialdruck aufrechterhält.

- Wenn Ihr Hauptaugenmerk auf Ressourceneffizienz liegt: Beginnen Sie am unteren Schwellenwert (50 mg) und bewerten Sie die Filmqualität; erhöhen Sie die Beladung nur, wenn die Charakterisierung eine unvollständige Reaktion oder strukturelle Defekte aufzeigt.

Präzision bei Ihrer Vorläufermasse ist der erste Schritt zu Reproduzierbarkeit in der Gasphasensynthese.

Zusammenfassungstabelle:

| Parameter | Spezifikation | Auswirkungen auf die Synthese |

|---|---|---|

| Schwefelmassenbereich | 50 – 150 mg | Bestimmt den Schwefeldampf-Partialdruck |

| Physikalischer Prozess | Sublimation | Wandelt festes Pulver direkt in aktiven Reaktantendampf um |

| Untergrenze (50 mg) | Mindestschwellenwert | Verhindert unvollständige Schwefelung oder schlechte Kristallinität |

| Obergrenze (150 mg) | Maximaler Schwellenwert | Gewährleistet hohen Partialdruck für maximale Kristallinität |

| Ergebnisqualität | Hohe Integrität | Minimiert atomare Defekte und gewährleistet gleichmäßige Schichtbildung |

Verbessern Sie Ihre MoS2-Synthese mit KINTEK-Präzision

Das Erreichen der perfekten kristallinen Struktur in 2D-Materialien erfordert Hardware, die eine kompromisslose thermische Kontrolle bietet. KINTEK bietet branchenführende CVD-Systeme, Röhrenöfen und Vakuumsysteme, die speziell für empfindliche Gasphasenreaktionen entwickelt wurden.

Ob Sie Schwefelungsprotokolle optimieren oder die Dünnschichtproduktion skalieren, unsere anpassbaren Hochtemperatur-Laböfen gewährleisten die stabile Umgebung, die Ihre Forschung erfordert. Unterstützt durch erstklassige F&E und Fertigung befähigen wir Forscher, jedes Mal hochintegre Ergebnisse zu erzielen.

Bereit, Ihre Dünnschichtqualität zu optimieren? Kontaktieren Sie noch heute KINTEK-Experten, um das perfekte System für Ihre einzigartigen Laboranforderungen zu finden.

Visuelle Anleitung

Referenzen

- Saiful Islam, Nowshad Amin. Modulating Molybdenum Disulfide (MoS <sub>2</sub> ) Thin Films Formation via Vapor-Phase Synthesis: Time Variation. DOI: 10.1088/1755-1315/1560/1/012038

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 915MHz MPCVD Diamant Maschine Mikrowellen Plasma Chemische Gasphasenabscheidung System Reaktor

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- HFCVD-Maschinensystem Ausrüstung für Ziehstein Nano-Diamant-Beschichtung

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

Andere fragen auch

- Was sind die prozesstechnischen Vorteile der Verwendung von Templatsynthese zur Herstellung von Zinkselenid (ZnSe)?

- Welche Auswirkung hat eine Wasserabschreckkühlung auf die Mikrostruktur von Invar 36? Expertenanalyse

- Was sind die Vorteile eines Multimoden-Mikrowellenofens? Beschleunigung der Synthese von B-dotierten SiC-Nanodrähten für höhere Ausbeuten

- Welchen Temperaturbereich hat ein Laborofen? Finden Sie Ihr perfektes Modell

- Was ist die Funktion eines industriellen Widerstandsofens beim Magnesiumschmelzen im HPDC? Beherrschen Sie thermische Präzision

- Was ist das technische Ziel der thermischen Oxidation bei 625 °C? Beherrschung der SiOx-Tunneloxiddicke

- Warum ist eine präzise Temperaturkontrolle in einem Kalzinierungsofen für LiMnO2 entscheidend? Erzielung hochreiner Kristallstrukturen

- Warum wird ein Hochpräzisions-Ofen für die Aktivierung von Kohlenstoff-Aerogel benötigt? Optimale Porenentwicklung & Kontrolle erzielen