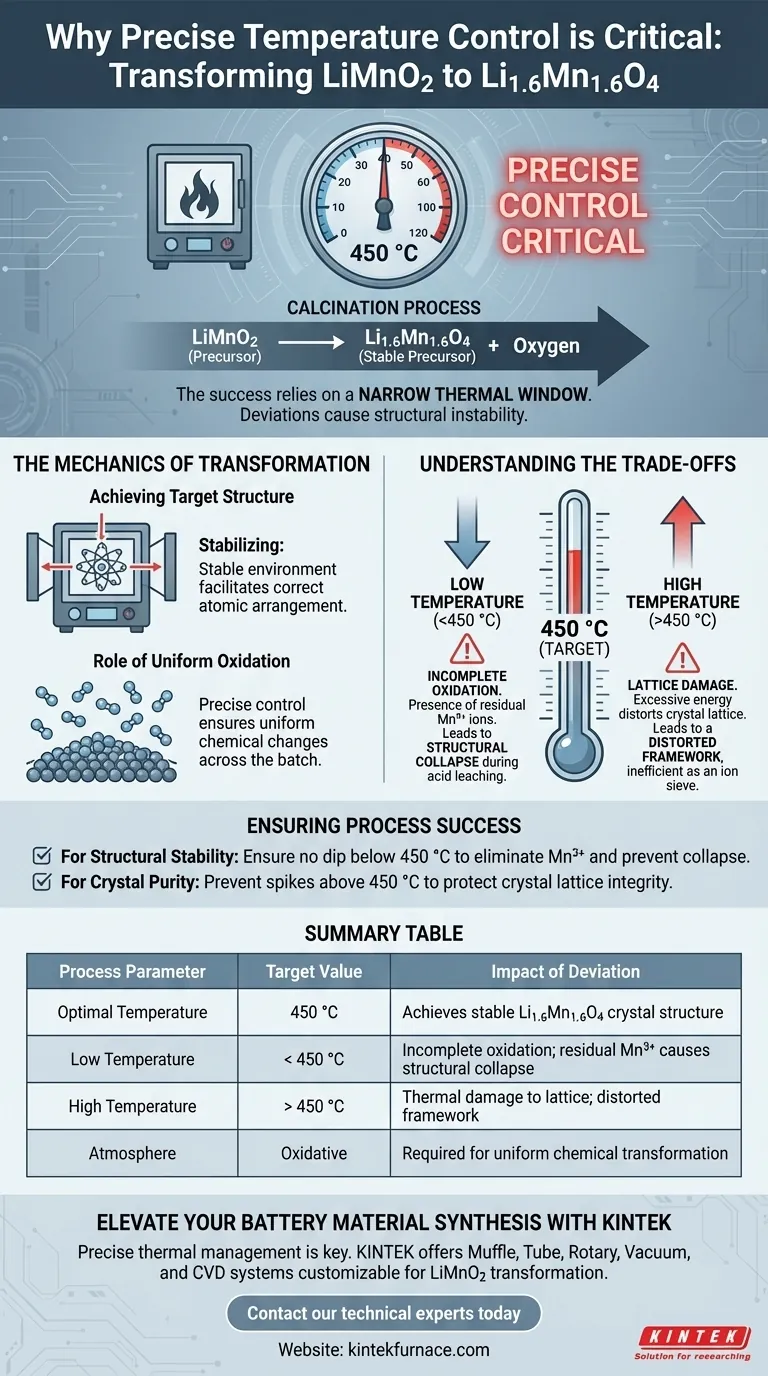

Eine präzise Temperaturkontrolle bei genau 450 °C ist der entscheidende Faktor für die erfolgreiche Umwandlung von LiMnO2 in einen stabilen Vorläufer für Lithium-Ionen-Siebe. Diese thermische Präzision gewährleistet die vollständige Oxidation, die zur Bildung der Zielkristallstruktur Li1.6Mn1.6O4 erforderlich ist, und verhindert gleichzeitig Defekte, die dazu führen würden, dass das Material in späteren Verarbeitungsstufen versagt.

Der Erfolg dieser Umwandlung hängt vollständig von der Aufrechterhaltung eines engen thermischen Fensters ab. Abweichungen führen entweder zu unvollständiger Oxidation oder zu Gitterbeschädigungen, wodurch das Endprodukt für die anschließende Säureauslaugung strukturell instabil wird.

Die Mechanik der Umwandlung

Erzielung der Zielstruktur

Das Hauptziel des Kalzinierungsprozesses ist die Umwandlung von LiMnO2 in Li1.6Mn1.6O4.

Diese spezifische Stöchiometrie wird nicht durch zufälliges Erhitzen erreicht; sie erfordert eine stabile Umgebung, um die richtige atomare Anordnung zu ermöglichen. Der Ofen fungiert als Stabilisator und stellt sicher, dass das Material den genauen Zustand erreicht, der für Hochleistungsanwendungen erforderlich ist.

Die Rolle der gleichmäßigen Oxidation

Während der oxidativen Kalzinierung muss Sauerstoff gleichmäßig mit dem Vorläufermaterial reagieren.

Temperaturschwankungen können zu ungleichmäßigen Reaktionsgeschwindigkeiten im gesamten Ansatz führen. Eine präzise Kontrolle garantiert, dass der gesamte Ansatz gleichzeitig die gleichen chemischen Veränderungen durchläuft, was zu einem konsistenten und reproduzierbaren Produkt führt.

Verständnis der Kompromisse: Das thermische Fenster

Abweichungen von der Zieltemperatur von 450 °C führen zu zwei unterschiedlichen Fehlermodi. Das Verständnis dieser Risiken ist für die Optimierung der Ofenparameter unerlässlich.

Das Risiko des Unterschreitens (niedrige Temperatur)

Wenn die Ofentemperatur unter den optimalen Bereich fällt, ist die Oxidation unvollständig.

Die unmittelbare chemische Folge ist das Vorhandensein von restlichen Mn3+-Ionen. Auch wenn dies geringfügig erscheinen mag, ist es für die nächste Produktionsstufe katastrophal.

Wenn das Material einer Säureauslaugung unterzogen wird, verursachen diese restlichen Ionen den strukturellen Kollaps des Materials. Der Vorläufer zerfällt effektiv auf molekularer Ebene und ruiniert das Lithium-Ionen-Sieb.

Das Risiko des Überschreitens (hohe Temperatur)

Das Überschreiten des Ziels von 450 °C ist ebenso nachteilig, obwohl der Mechanismus des Versagens unterschiedlich ist.

Übermäßige Hitze überträgt zu viel Energie in das System, was zu Beschädigungen des Zielkristallgitters führt. Anstelle einer stabilen Struktur erhält man ein verzerrtes Gerüst, das als Ionensieb nicht effizient arbeiten kann.

Gewährleistung des Prozesserfolgs

Wenn Ihr Hauptziel die strukturelle Stabilität ist:

- Stellen Sie sicher, dass der Ofen nicht unter 450 °C fällt, um restliche Mn3+-Ionen zu eliminieren und einen Kollaps während der Säureauslaugung zu verhindern.

Wenn Ihr Hauptziel die Kristallreinheit ist:

- Verhindern Sie Temperatursprünge über 450 °C, um die Integrität des Kristallgitters vor thermischen Schäden zu schützen.

Durch die strikte Einhaltung dieses thermischen Gleichgewichts stellen Sie die Erzeugung eines gleichmäßigen, leistungsstarken Vorläufers sicher, der den nachgeschalteten Prozessen standhält.

Zusammenfassungstabelle:

| Prozessparameter | Zielwert | Auswirkung der Abweichung |

|---|---|---|

| Optimale Temperatur | 450 °C | Erzielt stabile Li1.6Mn1.6O4-Kristallstruktur |

| Niedrige Temperatur | < 450 °C | Unvollständige Oxidation; restliches Mn3+ verursacht strukturellen Kollaps |

| Hohe Temperatur | > 450 °C | Thermische Beschädigung des Kristallgitters; verzerrtes Gerüst |

| Atmosphäre | Oxidativ | Erforderlich für gleichmäßige chemische Umwandlung |

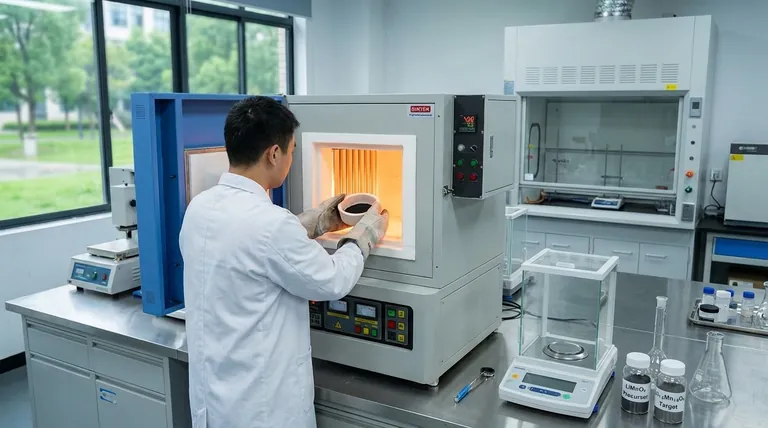

Verbessern Sie Ihre Batteriematerial-Synthese mit KINTEK

Präzises thermisches Management ist der Unterschied zwischen einem Hochleistungs-Lithium-Ionen-Sieb und strukturellem Versagen. Bei KINTEK verstehen wir, dass die Aufrechterhaltung einer strengen 450 °C-Umgebung überlegene Ausrüstung erfordert.

Unterstützt durch F&E und Fertigungsexpertise bietet KINTEK Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme – alle anpassbar, um die anspruchsvollen thermischen Profile zu erfüllen, die für die LiMnO2-Transformation erforderlich sind. Unsere Hochtemperatur-Labröfen bieten die Gleichmäßigkeit und Stabilität, die erforderlich sind, um Gitterbeschädigungen zu verhindern und eine vollständige Oxidation zu gewährleisten.

Bereit, Ihren Kalzinierungsprozess zu optimieren? Kontaktieren Sie noch heute unsere technischen Experten, um die perfekte Ofenlösung für Ihre einzigartigen Forschungs- und Produktionsanforderungen zu finden.

Visuelle Anleitung

Referenzen

- Jing Zhu, Run-Min Yao. Synthesis of Porous Lithium Ion Sieve with High Purity for Li+ Adsorption. DOI: 10.3390/ma18102373

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Prozessbedingungen für HEA-Beschichtungsthermische Experimente: Sicherstellung von 800°C Stabilität und 1680 Stunden Ausdauer.

- Warum ist ein Vakuumtrockenschrank für Fe-CN@CoCN-Vorläufer notwendig? Erhaltung der MOF-Strukturintegrität

- Warum ist das Vorsintern von Ga2O3-Rohmaterialpulver erforderlich? Stabilitätssteigerung der Beta-Phase für Hochleistungsdünnschichten

- Welche Rolle spielt die Thermogravimetrische Analyse (TGA) bei der Bestimmung der Kalzinierungsparameter für Manganphosphat?

- Was sind die Vorteile der Verwendung eines Vakuum-Gefriertrockners? Erzielen Sie eine überlegene Morphologiekontrolle für Siliziumdioxid-Nanopartikel

- Was sind die Vorteile von Thermocycling-Öfen? Steigerung von Geschwindigkeit, Effizienz und Haltbarkeit

- Was sind die technischen Vorteile der Verwendung eines Sechs-Zonen-Widerstandsheizofens in VGF-VB? Präzisionswachstum freischalten

- Welche Funktion erfüllt hochreines Argon-Gas bei der BPEA-PVT-Herstellung? Gewährleistung eines hochwertigen Kristallwachstums