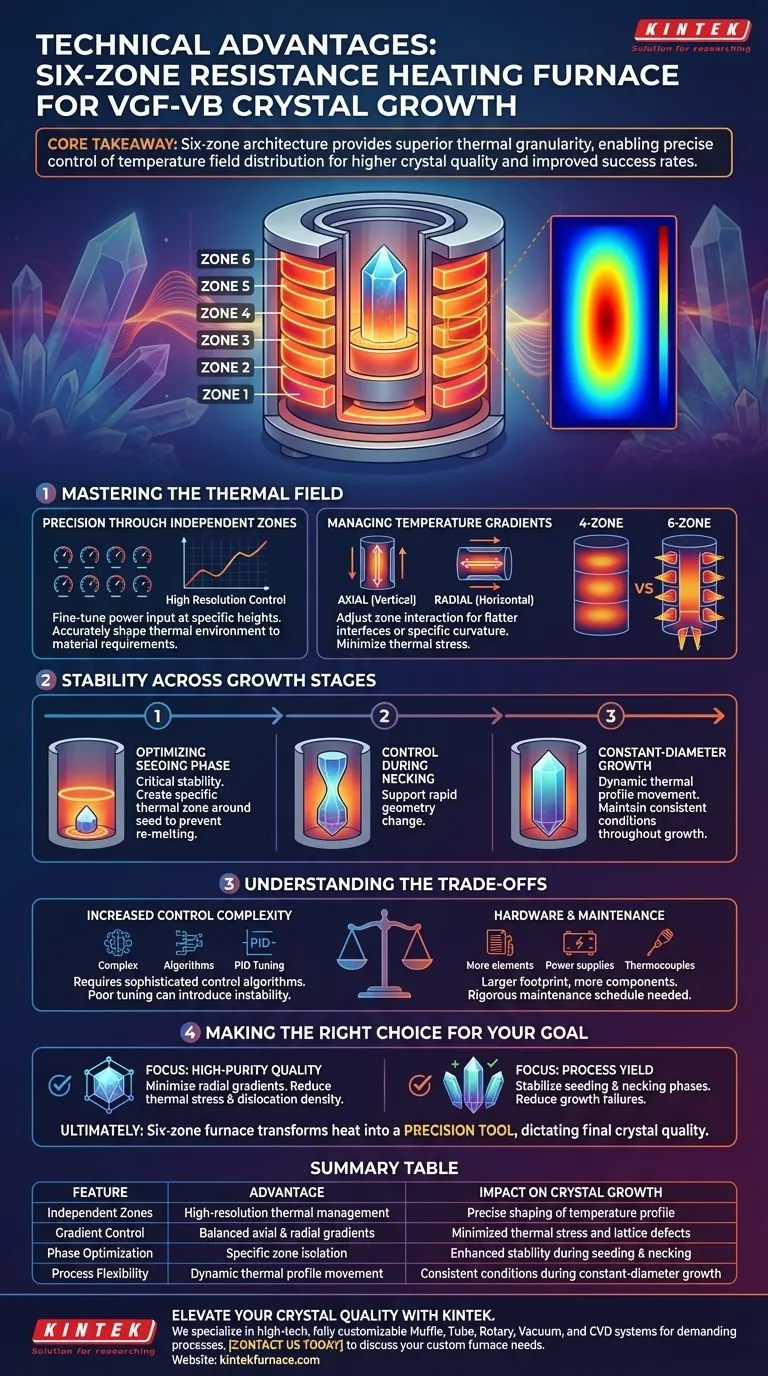

Der primäre technische Vorteil eines Sechs-Zonen-Widerstandsheizofens liegt in seiner überlegenen Granularität im Wärmemanagement im Vergleich zu Standard-Vier-Zonen-Systemen. Durch die Nutzung von sechs unabhängig gesteuerten Heizzonen ermöglicht diese Architektur eine präzise Steuerung der Temperaturfeldverteilung, wodurch Bediener sowohl axiale als auch radiale Temperaturgradienten flexibel steuern können.

Kernbotschaft: Kristallwachstum erfordert in verschiedenen Entwicklungsstadien unterschiedliche thermische Umgebungen. Der Sechs-Zonen-Ofen bietet die notwendige koordinierte Steuerung, um diese Umgebungen zu stabilisieren, was direkt zu höherer Kristallqualität und verbesserten Erfolgsraten im VGF-VB-Prozess führt.

Das Temperaturfeld beherrschen

Präzision durch unabhängige Zonen

Das bestimmende Merkmal dieser Ofenarchitektur ist die Verwendung von sechs unabhängigen Heizzonen. Im Gegensatz zu einfacheren Vier-Zonen-Systemen ermöglicht diese Konfiguration eine wesentlich höhere Auflösung der Steuerung des Heizprofils.

Durch koordinierte Steuerung können Bediener die Leistungszufuhr in bestimmten Höhen entlang des Tiegels feinabstimmen. Dies stellt sicher, dass die thermische Umgebung nicht nur "heiß genug" ist, sondern genau auf die spezifischen Anforderungen des Kristallmaterials zugeschnitten ist.

Temperaturgradienten steuern

Erfolgreiches Kristallwachstum hängt stark von der Steuerung der Temperaturänderung im Raum ab. Das Sechs-Zonen-System zeichnet sich durch die Steuerung von axialen Temperaturgradienten (vertikale Änderungen) und radialen Temperaturgradienten (horizontale Änderungen von der Mitte zur Wand) aus.

Durch die Anpassung der Wechselwirkung zwischen den sechs Zonen können Sie eine flachere Grenzfläche oder eine spezifische Krümmung erzeugen, die für das Material erforderlich ist. Diese Fähigkeit ist entscheidend für die Minimierung von thermischer Spannung im Kristallgitter.

Stabilität über Wachstumsstadien hinweg

Optimierung der Aussaatphase

Die Aussaatphase ist der kritischste Punkt des VGF-VB-Prozesses und erfordert extreme Stabilität, um ein erneutes Schmelzen oder die Bildung von Polykristallen zu verhindern.

Der Sechs-Zonen-Ofen ermöglicht die Schaffung einer hochspezifischen thermischen Zone um den Impfkristall. Diese Isolierung stellt sicher, dass der Impfkristall stabil bleibt, während die Bulk-Schmelze für die Verfestigung vorbereitet wird.

Steuerung während des Halsens und des Wachstums mit konstantem Durchmesser

Während das Kristall wächst, ändern sich die thermischen Anforderungen. Während der Halsungsphase muss das System eine schnelle Geometrieänderung unterstützen.

Anschließend, während des Wachstums mit konstantem Durchmesser, ist das Ziel die Gleichmäßigkeit. Die Mehrzonensteuerung ermöglicht es dem thermischen Profil, sich dynamisch mit der Wachstumsgrenzfläche zu "bewegen" und konsistente Bedingungen über die gesamte Länge des Kristalls aufrechtzuerhalten.

Die Kompromisse verstehen

Erhöhte Steuerungskomplexität

Während ein Sechs-Zonen-System überlegene Präzision bietet, führt es zu einer höheren Komplexität in der Prozessführung.

Bediener müssen mehr Variablen verwalten, was bedeutet, dass die Steuerungsalgorithmen oder PID-Regelparameter ausgefeilter sein müssen als die, die in Vier-Zonen-Öfen verwendet werden. Ein schlecht abgestimmtes Sechs-Zonen-System kann Instabilität einführen, anstatt sie zu lösen.

Hardware- und Wartungsaspekte

Das Hinzufügen von zwei zusätzlichen Zonen erhöht den Hardware-Fußabdruck im Ofen.

Dies führt zu mehr Heizelementen, Netzteilen und Thermoelementen, die gewartet und kalibriert werden müssen. Die Wahrscheinlichkeit von Geräteausfällen steigt statistisch, was einen strengeren Wartungsplan erfordert, um sicherzustellen, dass alle sechs Zonen synchronisiert bleiben.

Die richtige Wahl für Ihr Ziel treffen

Um die Vorteile des kombinierten VGF-VB-Prozesses zu maximieren, richten Sie Ihre Ofenkonfiguration an Ihren spezifischen Produktionszielen aus:

- Wenn Ihr Hauptaugenmerk auf hoher Kristallqualität liegt: Nutzen Sie die Sechs-Zonen-Fähigkeit, um radiale Gradienten zu minimieren, was thermische Spannungen und Versetzungsdichte reduziert.

- Wenn Ihr Hauptaugenmerk auf Prozessausbeute liegt: Nutzen Sie die unabhängige Zonensteuerung, um die Aussaat- und Halsungsphasen zu stabilisieren, wo die Mehrheit der Wachstumsfehler auftritt.

Letztendlich verwandelt der Sechs-Zonen-Ofen Wärme von einem stumpfen Werkzeug in ein Präzisionsinstrument und gibt Ihnen die Kontrolle, die notwendig ist, um die Qualität Ihres Endkristalls zu bestimmen.

Zusammenfassungstabelle:

| Merkmal | Vorteil | Auswirkung auf Kristallwachstum |

|---|---|---|

| Unabhängige Zonen | Hochauflösendes Wärmemanagement | Präzise Formung des Temperaturprofils |

| Gradientensteuerung | Ausgeglichene axiale & radiale Gradienten | Minimierte thermische Spannungen und Gitterdefekte |

| Phasenoptimierung | Spezifische Zonenisolierung | Verbesserte Stabilität während kritischer Aussaat & Halsung |

| Prozessflexibilität | Dynamische Bewegung des thermischen Profils | Konsistente Bedingungen während des Wachstums mit konstantem Durchmesser |

Verbessern Sie Ihre Kristallqualität mit KINTEK

Präzises Wärmemanagement ist der Unterschied zwischen einer ertragreichen Ernte und einer fehlgeschlagenen Schmelze. Bei KINTEK sind wir auf die Bereitstellung der High-Tech-Ausrüstung spezialisiert, die für die anspruchsvollsten Labor- und Industrieprozesse erforderlich ist.

Unterstützt durch exzellente F&E und Fertigung bietet KINTEK Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme sowie spezialisierte Hochtemperaturöfen – die alle vollständig anpassbar sind, um Ihre einzigartigen VGF-VB-Prozessanforderungen zu erfüllen.

Ob Sie die Versetzungsdichte minimieren oder Ihre Aussaaterfolgsrate optimieren müssen, unser Ingenieurteam ist bereit, eine Lösung zu entwickeln, die auf Ihre Ziele zugeschnitten ist. Kontaktieren Sie uns noch heute, um Ihre individuellen Ofenanforderungen zu besprechen und zu sehen, wie unsere Expertise Ihre Forschung und Produktion vorantreiben kann.

Visuelle Anleitung

Referenzen

- Hua Wei, Hui Feng. Growth of 4-Inch InP Single-Crystal Wafer Using the VGF-VB Technique. DOI: 10.1021/acsomega.4c09376

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Welche Rolle spielt ein Laborofen bei der Dehydrierung von Pilzen? Meistern Sie die Vorbehandlung für präzise biochemische Analysen

- Was ist die Funktion eines industriellen Widerstandsofens beim Magnesiumschmelzen im HPDC? Beherrschen Sie thermische Präzision

- Welche Rolle spielt ein Trennmittel während des Montageprozesses von Titan-Stahl-Verbundplatten?

- Warum ist die Reinheit von Oxidvorläufern für ZnO-dotiertes CuO entscheidend? Gewährleistung einer hohen photokatalytischen Leistung

- Was ist die Bedeutung der Verwendung eines Wasserstoffätzverfahrens in einer Reaktionskammer? Beherrschung der SiC-Oberflächenvorbereitung

- Welche Designüberlegungen sind bei kundenspezifischen Vakuumkammern wichtig? Optimieren für Leistung, Kosten und Anwendungsanforderungen

- Warum werden hochreine Kupferfolien als Trägersubstrate bei Phasengleichgewichtsversuchen mit geringem SiO2-Gehalt verwendet?

- Wie beeinflusst eine präzise Temperaturkontrolle MoS2/rGO-Hybride? Beherrschung der Nanowall-Morphologie