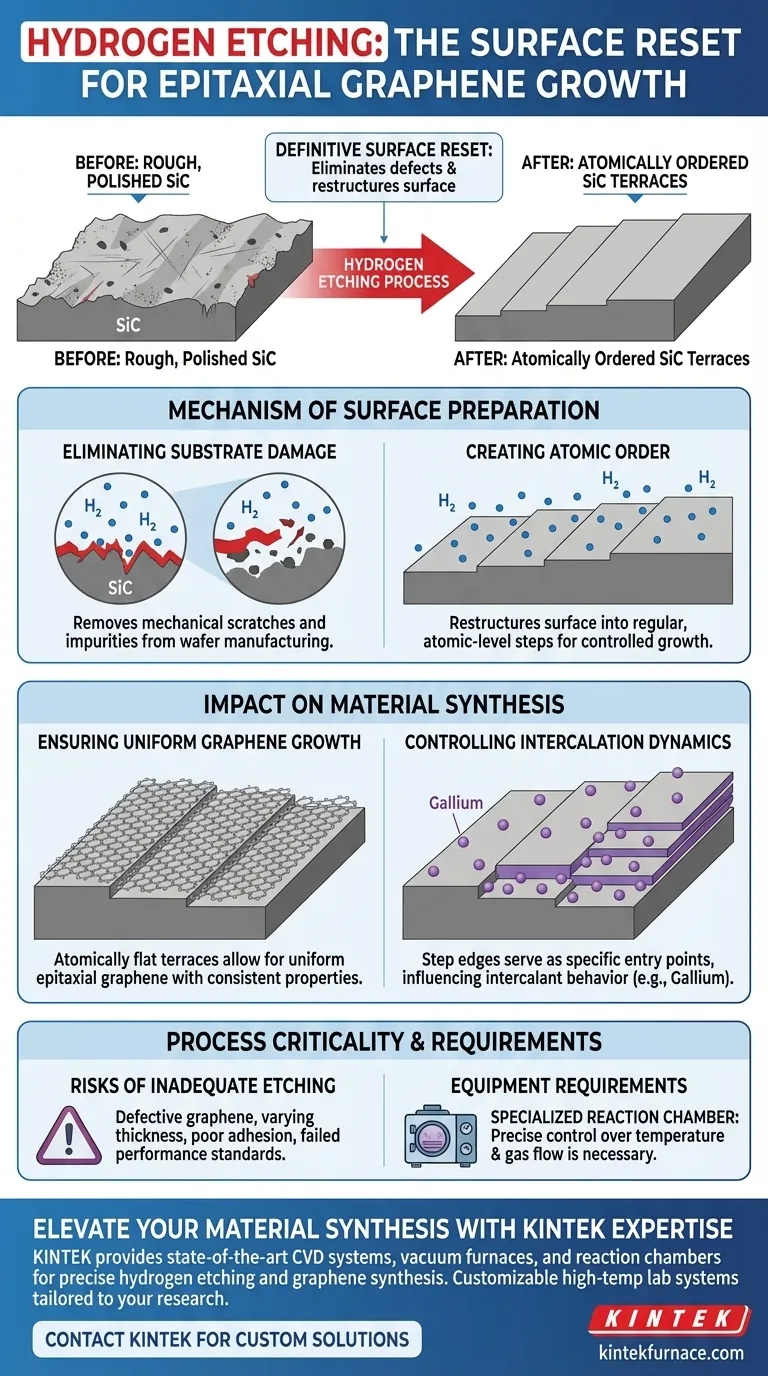

Die Bedeutung des Wasserstoffätzens liegt in seiner Fähigkeit, als definitive Oberflächenzurücksetzung für Siliziumkarbid (SiC)-Substrate vor dem Wachstum zu dienen. Diese Vorbehandlung beseitigt physikalische Defekte wie Kratzer und Verunreinigungen und strukturiert gleichzeitig die Oberfläche in regelmäßige, atomare Stufen um, um eine hochwertige Materialsynthese zu gewährleisten.

Kernbotschaft Das Erreichen einer makellosen Ausgangsoberfläche ist der wichtigste Faktor für erfolgreiche Epitaxie. Wasserstoffätzen verwandelt ein raues, poliertes Substrat in eine atomar geordnete Landschaft, die eine Voraussetzung für das Wachstum von gleichmäßigem Graphen und die Kontrolle des Verhaltens von eingelagerten Atomen wie Gallium ist.

Der Mechanismus der Oberflächenvorbereitung

Beseitigung von Substratschäden

Rohe Siliziumkarbid (SiC)-Substrate weisen oft mikroskopische Unvollkommenheiten auf.

Mechanische Polierverfahren, die bei der Waferherstellung verwendet werden, hinterlassen Oberflächenkratzer und Verunreinigungen. Das Wasserstoffätzen in einer Reaktionskammer entfernt diese Schichten effektiv und trägt das beschädigte Material ab, um den makellosen Kristall darunter freizulegen.

Erzeugung atomarer Ordnung

Über die einfache Reinigung hinaus restrukturiert dieser Prozess grundlegend die Oberflächenmorphologie.

Das Ätzen erzeugt regelmäßige, atomare Stufen über das gesamte Substrat. Dieser Übergang von einer zufälligen, rauen Oberfläche zu einer geordneten, terrassierten Struktur ist die physikalische Grundlage für kontrolliertes epitaktisches Wachstum.

Auswirkungen auf die Materialsynthese

Gewährleistung eines gleichmäßigen Graphenwachstums

Die Qualität des epitaktischen Graphens hängt direkt von der Qualität der darunter liegenden SiC-Oberfläche ab.

Ohne die regelmäßige Stufenstruktur, die durch Wasserstoffätzen bereitgestellt wird, wäre das Graphenwachstum unzusammenhängend und unregelmäßig. Die atomar flachen Terrassen ermöglichen es den Kohlenstoffatomen, sich zu einer gleichmäßigen epitaktischen Graphenschicht mit konsistenten elektronischen Eigenschaften anzuordnen.

Kontrolle der Interkalationsdynamik

Für fortgeschrittene Anwendungen, die das Einfügen anderer Elemente zwischen Schichten beinhalten, ist die Oberflächenstruktur ein Steuermechanismus.

Die primäre Referenz stellt fest, dass dieser Prozess die Interkalationsdynamik von Galliumatomen direkt beeinflusst. Die während des Ätzens erzeugten Stufenkanten dienen als spezifische Eintrittspunkte oder Pfade und ermöglichen eine präzise Kontrolle darüber, wie Fremdatome mit der Graphen-Substrat-Grenzfläche interagieren.

Verständnis der Prozesskritikalität

Die Risiken einer unzureichenden Ätzung

Das Überspringen oder Verkürzen dieses Vorbehandlungsschritts ist ein häufiger Fehlerpunkt.

Wenn die Oberfläche Kratzer aufweist oder keine definierten atomaren Stufen hat, leidet die nachfolgende Graphenschicht wahrscheinlich unter Defekten, unterschiedlicher Dicke oder schlechter Haftung. Das Ergebnis ist ein Material, das die elektronischen Leistungsstandards nicht erfüllt.

Ausrüstungsanforderungen

Dieser Prozess kann nicht nachlässig durchgeführt werden; er erfordert eine spezialisierte Reaktionskammer.

Eine präzise Kontrolle über Temperatur und Gasfluss ist erforderlich, um das SiC zu ätzen, ohne die Kristallqualität zu beeinträchtigen. Dies unterstreicht, dass Wasserstoffätzen nicht nur ein Reinigungsvorgang, sondern ein hochentwickelter thermodynamischer Prozess ist.

Die richtige Wahl für Ihr Ziel treffen

Berücksichtigen Sie bei der Planung Ihres epitaktischen Wachstumsrezepts, wie das Wasserstoffätzen mit Ihren spezifischen Zielen übereinstimmt:

- Wenn Ihr Hauptaugenmerk auf Materialgleichmäßigkeit liegt: Stellen Sie sicher, dass die Ätzdauer ausreicht, um Polierschäden vollständig zu entfernen und klare atomare Terrassen zu bilden.

- Wenn Ihr Hauptaugenmerk auf Interkalation (z. B. Gallium) liegt: Optimieren Sie die Stufenmorphologie während des Ätzens, da die Stufenkanten definieren, wie effektiv das Interkalat in die Grenzfläche eindringt.

Die Beherrschung der Wasserstoffätzphase ist der nicht verhandelbare erste Schritt zur Erzielung reproduzierbarer, leistungsstarker epitaktischer Graphenbauelemente.

Zusammenfassungstabelle:

| Merkmal | Auswirkung des Wasserstoffätzens |

|---|---|

| Substratoberfläche | Entfernt mechanische Kratzer, Verunreinigungen und Polierschäden. |

| Morphologie | Strukturiert die Oberfläche in regelmäßige, atomare Terrassen um. |

| Graphenqualität | Gewährleistet gleichmäßiges Schichtwachstum und konsistente elektronische Eigenschaften. |

| Interkalation | Definiert Pfade für Fremdatome wie Gallium, um in die Grenzfläche einzudringen. |

| Prozessrolle | Dient als definitive 'Oberflächenzurücksetzung' für SiC-Substrate. |

Verbessern Sie Ihre Materialsynthese mit KINTEK-Expertise

Das Erreichen der perfekten atomaren Landschaft für epitaktisches Wachstum erfordert präzisionsgefertigte Geräte. KINTEK bietet hochmoderne CVD-Systeme, Vakuumöfen und spezialisierte Reaktionskammern, die für die strengen Anforderungen des Wasserstoffätzens und der Graphensynthese ausgelegt sind.

Unsere Lösungen werden durch fachkundige F&E und Fertigung unterstützt und bieten voll anpassbare Hochtemperatur-Laborsysteme, die auf Ihre einzigartigen Forschungsbedürfnisse zugeschnitten sind. Ob Sie sich auf Materialgleichmäßigkeit oder komplexe Interkalationsdynamik konzentrieren, KINTEK stellt sicher, dass Ihr Labor für den Erfolg ausgestattet ist.

Bereit, Ihren epitaktischen Wachstumsprozess zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre kundenspezifische Lösung zu besprechen.

Visuelle Anleitung

Referenzen

- Emanuele Pompei, Stefano Veronesi. Novel Structures of Gallenene Intercalated in Epitaxial Graphene. DOI: 10.1002/smll.202505640

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 915MHz MPCVD Diamant Maschine Mikrowellen Plasma Chemische Gasphasenabscheidung System Reaktor

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

Andere fragen auch

- Warum erfordern Hochleistungs-Supraleitermaterialien vom Typ Bi-2223 eine hochpräzise Temperaturregelung? | KINTEK Solution

- Warum Nanopulver in einem Industrieofen vorbehandeln? Optimierung von Epoxid-Nanokomposit-Festigkeit und -Konsistenz

- Was ist der Zweck der Homogenisierung bei 1250°C? Optimierung von gesinterten Kobaltbasis-Superlegierungen

- Welche Rolle spielt die feuerfeste Auskleidung bei der Kontrolle von Wärmeverlusten? Maximieren Sie Effizienz und Sicherheit in Hochtemperaturöfen

- Wie trägt ein Vakuumdruckinfiltrationssystem zu grünen Körpern aus Diamant/Kupfer-Verbundwerkstoffen bei? Erreichen von 60 % Dichte

- Was sind die Vorteile des Spark Plasma Sintering (SPS) für die Diffusionsbindung? Präzision bei atomarer Diffusion

- Warum wird für Ni-dotierte LaFeO3-Gassensoren eine Alterungsstation benötigt? Gewährleistung von Stabilität und Präzision

- Wie erleichtert ein Hochleistungs-Mikrowellenreaktor die Wärmebehandlung von Zinkschlacke? Schnelle Phasentransformation