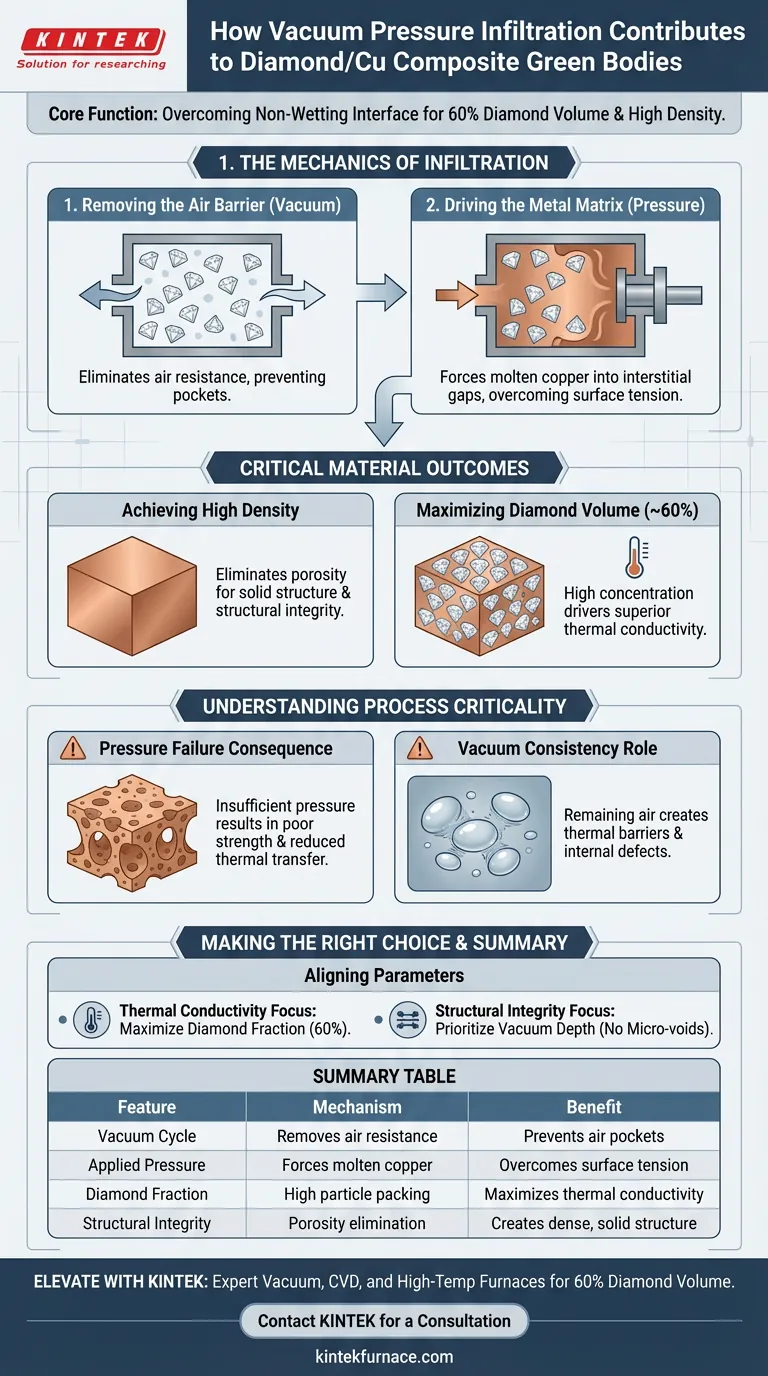

Die Vakuumdruckinfiltration ist der grundlegende Verarbeitungsmechanismus, der verwendet wird, um den natürlichen Widerstand zwischen Diamantpartikeln und geschmolzenem Kupfer zu überwinden. Dieses System funktioniert, indem es zuerst ein Vakuum erzeugt, um den Luftwiderstand innerhalb der vorab platzierten Diamantpartikel zu beseitigen, und dann äußeren Druck anwendet, um flüssiges Kupfer in die Zwischenräume zu zwingen.

Die Kernfunktion dieses Systems besteht darin, die Nichtbenetzbarkeit der Diamant/Kupfer-Grenzfläche mechanisch zu überwinden. Durch die Beseitigung von Luftbarrieren und die Steuerung der Infiltration durch Druck erreicht das System einen Diamantvolumenanteil von etwa 60 %, was zu einem dichten Verbundwerkstoff mit außergewöhnlicher Wärmeleitfähigkeit führt.

Die Mechanik der Infiltration

Beseitigung der Luftbarriere

Das Haupthindernis bei der Herstellung eines dichten Verbundwerkstoffs ist das Vorhandensein von Luft zwischen den Partikeln. Die Vakuumkomponente des Systems saugt Restluft aus der Kammer ab, bevor das Metall eingeführt wird.

Durch die Schaffung einer Vakuumumgebung verhindert das System die Bildung von Lufteinschlüssen, die sonst den Fluss von geschmolzenem Kupfer blockieren würden.

Antrieb der Metallmatrix

Sobald die Luft entfernt ist, übt das System erheblichen äußeren Druck aus. Dieser Druck ist unbedingt erforderlich, um die geschmolzene Kupferflüssigkeit in die engen Räume zwischen den Diamantpartikeln zu zwingen.

Ohne diesen angelegten Druck würde die Oberflächenspannung des Kupfers verhindern, dass es das Diamant-Preform vollständig durchdringt.

Kritische Materialergebnisse

Erreichen hoher Dichte

Die Kombination aus Vakuumabsaugung und druckbeaufschlagter Infiltration stellt sicher, dass das geschmolzene Kupfer die Hohlräume vollständig ausfüllt.

Dieser Prozess eliminiert Porosität und schafft eine feste, hochdichte Verbundstruktur, die frei von strukturellen Schwächen ist, die durch eingeschlossene Gasblasen verursacht werden.

Maximierung des Diamantvolumens

Die Effizienz dieses Systems ermöglicht eine hohe Konzentration von Diamant in der Kupfermatrix.

Nach den Standardverarbeitungsmetriken erleichtert diese Methode einen Diamantvolumenanteil von etwa 60 Prozent. Diese hohe Beladung mit Diamant ist der Haupttreiber für die überlegenen thermischen Eigenschaften des Materials.

Verständnis der Prozesskritikalität

Die Folge eines Druckversagens

Wenn der äußere Druck nicht ausreicht, überbrückt das Kupfer die Lücken zwischen den Diamantpartikeln, anstatt sie zu füllen. Dies führt zu einer "schwammartigen" Struktur mit geringer mechanischer Festigkeit und reduzierten Wärmeübertragungseigenschaften.

Die Rolle der Vakuumkonsistenz

Druck allein kann einen Mangel an Vakuum nicht ausgleichen. Wenn Luft in der Kammer verbleibt, komprimiert der angelegte Druck lediglich die eingeschlossenen Gasblasen, anstatt sie zu beseitigen. Diese komprimierten Blasen erzeugen innere Defekte, die als Wärmebarrieren wirken und den Zweck der Verwendung von Diamant zunichte machen.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität eines Diamant/Kupfer-Verbundwerkstoff-Herstellungsprozesses zu maximieren, stimmen Sie Ihre Parameter auf Ihre spezifischen Leistungsziele ab:

- Wenn Ihr Hauptaugenmerk auf Wärmeleitfähigkeit liegt: Stellen Sie sicher, dass der Systemdruck so eingestellt ist, dass der Diamantvolumenanteil auf die Zielvorgabe von 60 Prozent maximiert wird, da der Diamant die Wärme leitet.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Priorisieren Sie die Tiefe des Vakuumzyklus, um die vollständige Entfernung von Luft zu gewährleisten und Mikroporen zu verhindern, die zu Rissen oder Delaminationen führen.

Letztendlich geht es bei dem Vakuumdruckinfiltrationssystem nicht nur darum, das Material zu formen, sondern zwei unterschiedliche Materialien zu zwingen, als ein einheitlicher, Hochleistungs-Wärmeleiter zu fungieren.

Zusammenfassungstabelle:

| Merkmal | Mechanismus | Nutzen |

|---|---|---|

| Vakuumzyklus | Entfernt Luft und Gaswiderstand | Verhindert Lufteinschlüsse und Wärmebarrieren |

| Angelegter Druck | Zwingt geschmolzenes Kupfer in Lücken | Überwindet Oberflächenspannung für vollständige Infiltration |

| Diamantanteil | Hohe Partikelpackung (60 %) | Maximiert die Wärmeleitfähigkeit des Verbundwerkstoffs |

| Strukturelle Integrität | Porositätseliminierung | Schafft eine dichte, feste Struktur ohne Defekte |

Verbessern Sie Ihre fortschrittliche Materialsynthese mit KINTEK

Die Herstellung von Hochleistungs-Diamant/Kupfer-Verbundwerkstoffen erfordert eine präzise Steuerung von Vakuum- und Druckumgebungen. KINTEK bietet branchenführende thermische Lösungen, einschließlich anpassbarer Vakuum-, CVD- und Hochtemperaturöfen, die entwickelt wurden, um die strengen Anforderungen Ihrer F&E- oder Produktionsprozesse zu erfüllen.

Unsere von Experten unterstützten Systeme stellen sicher, dass Sie den für Ihre Anwendung erforderlichen Diamantvolumenanteil von 60 % und die strukturelle Dichte erreichen. Egal, ob Sie Standardlaborgeräte oder ein maßgeschneidertes System für einzigartige Materialherausforderungen benötigen, unser Team ist bereit, Ihre Ziele zu unterstützen.

Bereit, Ihren Infiltrationsprozess zu optimieren? Kontaktieren Sie KINTEK noch heute für eine Beratung!

Visuelle Anleitung

Referenzen

- Ying Zhou, Degan Xiong. An Investigation on the Spark Plasma Sintering Diffusion Bonding of Diamond/Cu Composites with a Cr Interlayer. DOI: 10.3390/ma17246026

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Kondensationsrohr-Ofen zur Magnesiumgewinnung und -reinigung

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Was ist der Zweck der Verwendung eines Umlufttrockenschranks bei 100 °C? Optimierung der Synthese von Fe3O4@Fe-AC-Kompositen

- Welche Ofentypen werden üblicherweise zum Sintern verwendet? Wählen Sie den richtigen Ofen für Ihren Prozess

- Was sind die Vorteile der Verwendung eines Festbett-Strömungsreaktors? Präzisionswerkzeuge für die katalytische Aktivität bei der Ammoniakzersetzung

- Welche Kostenvorteile bietet die Vakuumsublimation für die Magnesiumreinigung? Eliminierung wichtiger Verbrauchsmaterialien.

- Was sind die Haupttypen von Sinteröfen? Finden Sie die perfekte Lösung für Ihre Materialien

- Welche Rolle spielt ein Hochleistungs-Graphitwiderstandsofen bei der SiC-Keramikbehandlung? Perfekte Kristallisation erreichen

- Wie reguliert der Sauerstofffluss von 2 bis 8 SLPM die Qualität von PS-PVD-Beschichtungen? Beherrschen Sie die Integrität von thermischen Barrieren

- Wie vereinfacht das SCRS-Modell die Simulation von Brennkraftöfen? Effizienz trifft auf Genauigkeit in der thermischen Modellierung