Im Grunde ist ein Sinterofen ein Hochtemperatursystem, das entwickelt wurde, um Partikel miteinander zu verbinden, wodurch ein verdichtetes Pulver ohne Schmelzen in ein dichtes, festes Objekt umgewandelt wird. Die Haupttypen sind Vakuum-, Heißpress-, Funkenplasma-, Mikrowellen- und Drucksinteröfen. Jeder unterscheidet sich durch die spezifische Energiequelle, Druckanwendung und atmosphärischen Bedingungen, die er einsetzt, um diese Transformation zu erreichen.

Bei der Wahl eines Sinterofens geht es nicht darum, den „besten“ zu finden, sondern darum, den Heizmechanismus und die Atmosphärenkontrolle an Ihr spezifisches Material, die gewünschte Enddichte und die Produktionsziele anzupassen. Es ist eine strategische Entscheidung, die Geschwindigkeit, Leistung und Kosten ausgleicht.

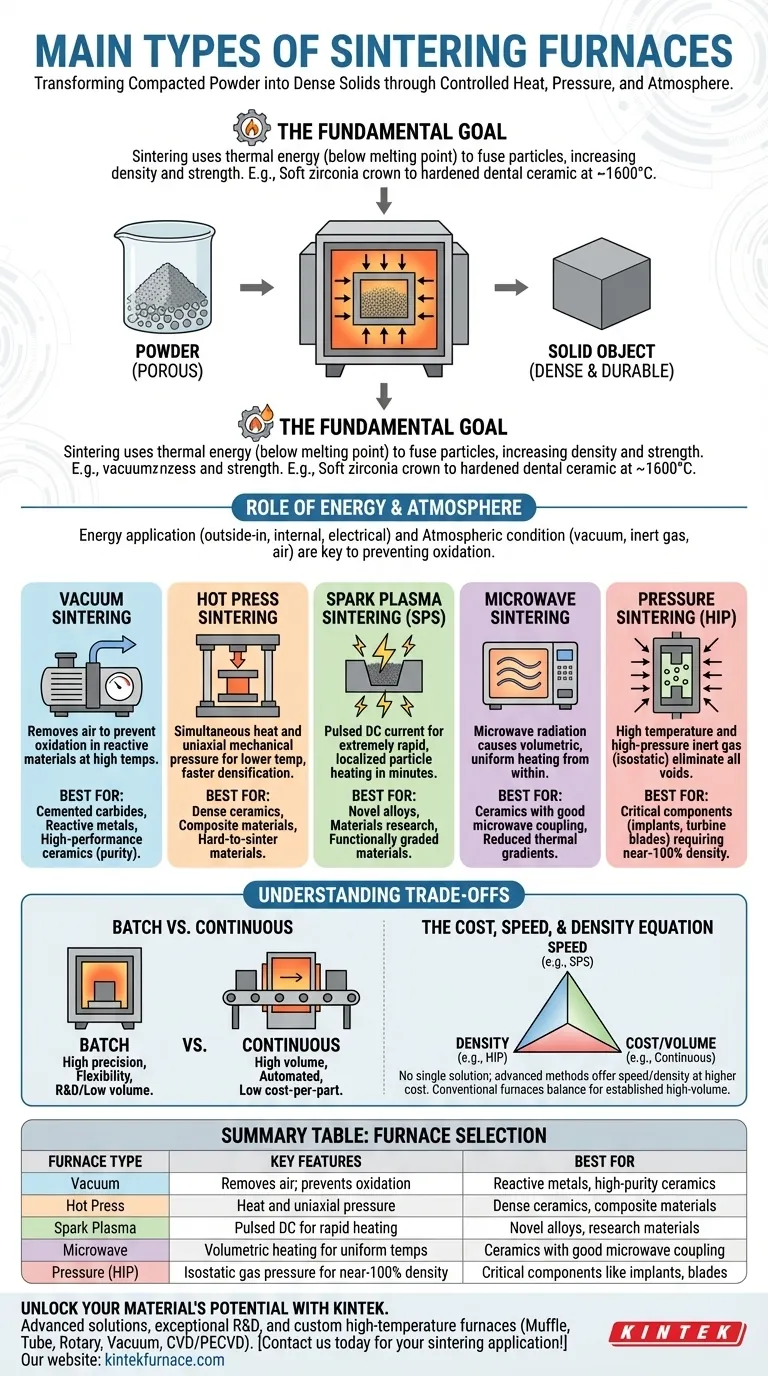

Das grundlegende Ziel: Vom Pulver zum Feststoff

Was ist Sintern?

Das Sintern nutzt thermische Energie, um die Porosität zwischen den Partikeln eines Materials zu reduzieren. Wenn das Material auf eine hohe Temperatur – unterhalb seines Schmelzpunktes – erhitzt wird, diffundieren Atome über die Partikelgrenzen hinweg und verschmelzen sie miteinander.

Das Hauptziel ist die signifikante Erhöhung von Dichte, Festigkeit und Haltbarkeit des Materials. Beispielsweise ist eine gefräste Zirkonoxidkrone in der Zahnmedizin weich und porös, bis sie bei bis zu 1600 °C gesintert wird, wodurch sie schrumpft und ihren endgültigen, gehärteten Zustand erreicht.

Die Rolle von Energie und Atmosphäre

Die Hauptunterschiede zwischen den Ofentypen liegen darin, wie sie Energie anwenden und welche Atmosphäre sie erzeugen.

Konventionelle Öfen heizen von außen nach innen. Fortschrittliche Methoden können Mikrowellen oder elektrische Ströme verwenden, um schneller oder gleichmäßiger zu heizen. Ebenso ist die Atmosphäre – sei es ein Vakuum, ein Inertgas oder Umgebungsluft – entscheidend, um unerwünschte chemische Reaktionen wie Oxidation zu verhindern.

Aufschlüsselung der Sinterofentechnologien

Vakuumsinternöfen

Diese Öfen arbeiten, indem sie die Luft aus der Kammer entfernen, bevor sie heizen. Diese Vakuumumgebung ist unerlässlich für die Verarbeitung von Materialien, die bei hohen Temperaturen stark mit Sauerstoff oder anderen atmosphärischen Gasen reagieren.

Sie sind der Standard für die Herstellung von Hartmetallen, die Verarbeitung reaktiver Metalle und das Sintern bestimmter Hochleistungskeramiken, bei denen Reinheit oberste Priorität hat.

Heißpressöfen

Diese Technologie wendet gleichzeitige Wärme und uniaxialen mechanischen Druck an. Eine Form hält das Pulvermaterial, und eine hydraulische Presse verdichtet es, während es erhitzt wird.

Durch die Anwendung von direktem Druck kann das Heißpressen eine hohe Dichte bei niedrigeren Temperaturen und in kürzerer Zeit als beim drucklosen Sintern erreichen. Es ist ideal für die Herstellung dichter, hochfester Keramiken und Verbundwerkstoffe, die auf andere Weise schwer zu sintern sind.

Funkenplasmabefeuertes Sintern (SPS)

Auch bekannt als feldassistierte Sintertechnologie (FAST), ist SPS eine revolutionäre Technik. Sie leitet einen gepulsten, hochstromigen Gleichstrom direkt durch das Pulver und die Graphitform, die es enthält.

Dies erzeugt eine extrem schnelle und lokalisierte Erhitzung an den Partikelkontaktstellen, was das Sintern in Minuten statt in Stunden ermöglicht. SPS wird häufig in der Materialforschung und bei der Herstellung neuartiger Legierungen, Verbundwerkstoffe und funktional abgestufter Materialien eingesetzt.

Mikrowellensinteröfen

Im Gegensatz zu herkömmlichen Öfen, die von außen nach innen heizen, verwenden Mikrowellenöfen Mikrowellenstrahlung, um das Material volumetrisch zu erhitzen. Die Energie dringt in das Material ein und regt dessen Moleküle an, wodurch Wärme von innen erzeugt wird.

Dies kann zu einer gleichmäßigeren Temperaturverteilung, reduzierten thermischen Gradienten und erheblichen Energieeinsparungen führen. Es ist am effektivsten für Keramiken und andere Materialien, die gut mit Mikrowellenenergie koppeln.

Drucksintern (Isothermisches Druckverdichten)

Diese Methode, oft als Isothermisches Druckverdichten (HIP) bezeichnet, wendet sowohl hohe Temperatur als auch Hochdruck-Inertgas (wie Argon) aus allen Richtungen an. Der isostatische Druck verdichtet das Material gleichmäßig und schließt alle verbleibenden inneren Hohlräume.

HIP wird eingesetzt, um nahezu 100% der theoretischen Dichte zu erreichen und jegliche Restporosität zu beseitigen. Dies macht es unverzichtbar für die Herstellung kritischer, fehlerintoleranter Komponenten wie Flugzeugturbinenschaufeln und medizinischer Implantate.

Verständnis der Kompromisse

Chargen- vs. Durchlauföfen

Eine grundlegende betriebliche Entscheidung ist die Wahl zwischen Chargen- und Durchlaufverarbeitung. Chargenöfen verarbeiten jeweils eine Ladung, bieten hohe Präzision und Flexibilität. Sie sind perfekt für Forschung und Entwicklung, komplexe Teile oder die Produktion kleiner Stückzahlen, wie z. B. Zahnkronen.

Durchlauföfen hingegen transportieren Materialien auf einem Förderband durch verschiedene Temperaturzonen. Sie sind für die automatisierte Großserienproduktion konzipiert, bei der Durchsatz und niedrige Stückkosten die Haupttreiber sind.

Die Gleichung aus Kosten, Geschwindigkeit und Dichte

Es gibt keine Einzellösung für alle Anwendungen. Fortschrittliche Methoden wie SPS bieten unübertroffene Geschwindigkeit, haben aber oft höhere Investitionskosten und kleinere Verarbeitungsvolumina.

Herkömmliche Chargen- oder Durchlauföfen sind möglicherweise langsamer, aber robust, zuverlässig und kostengünstiger für etablierte, großvolumige Herstellungsprozesse. Methoden zur Erreichung höchster Dichte wie HIP stellen eine bedeutende Investition dar, die den anspruchsvollsten Anwendungen vorbehalten ist.

Die richtige Wahl für Ihre Anwendung treffen

Der optimale Ofen wird vollständig durch die Einschränkungen und Ziele Ihres Projekts bestimmt.

- Wenn Ihr Hauptaugenmerk darauf liegt, Oxidation bei reaktiven Materialien zu verhindern: Ein Vakuumofen ist der Standard zur Schaffung einer sauberen, kontrollierten Umgebung.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine hohe Dichte bei schwer zu sinternden Materialien zu erreichen: Ein Heißpress- oder Funkenplasmabrenner (SPS) kombiniert Wärme und Druck zur schnellen Verdichtung.

- Wenn Ihr Hauptaugenmerk darauf liegt, jegliche Restporosität bei kritischen Komponenten zu eliminieren: Das isostatische Druckverdichten (HIP) ist die definitive Lösung zur Erreichung nahezu 100% der theoretischen Dichte.

- Wenn Ihr Hauptaugenmerk auf der kosteneffizienten Massenproduktion liegt: Ein Durchlaufofen, der für Ihr spezifisches Material ausgelegt ist, bietet den besten Durchsatz und die niedrigsten Stückkosten.

Letztendlich ist die Auswahl eines Sinterofens eine strategische Entscheidung, die die Physik des Prozesses mit der Ökonomie Ihrer Produktion in Einklang bringt.

Zusammenfassungstabelle:

| Ofentyp | Hauptmerkmale | Am besten geeignet für |

|---|---|---|

| Vakuum | Arbeitet ohne Luft; verhindert Oxidation | Reaktive Metalle, hochreine Keramiken |

| Heißpressen | Wendet Wärme und uniaxialen Druck an | Dichte Keramiken, Verbundwerkstoffe |

| Funkenplasma | Verwendet gepulsten Gleichstrom für schnelle Erwärmung | Neuartige Legierungen, Forschungsmaterialien |

| Mikrowelle | Volumetrische Erwärmung für gleichmäßige Temperaturen | Keramiken mit guter Mikrowellenkopplung |

| Druck (HIP) | Isostatischer Gasdruck für nahezu 100% Dichte | Kritische Komponenten wie Implantate, Schaufeln |

Entfesseln Sie das volle Potenzial Ihrer Materialien mit KINTEKs fortschrittlichen Sinterlösungen. Durch Nutzung außergewöhnlicher F&E und interner Fertigung bieten wir vielfältigen Laboren Hochtemperaturöfen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an. Unsere tiefgreifende Anpassungsfähigkeit stellt eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen sicher und steigert Effizienz und Ergebnisse. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre spezifischen Sinteranwendungen unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Warum ist eine Hochvakuumumgebung für das Sintern von Cu/Ti3SiC2/C/MWCNTs-Kompositen notwendig? Materialreinheit erreichen

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Wie wirkt sich die Vakuum-Sinterung mit extrem niedrigem Sauerstoffgehalt auf Titanverbundwerkstoffe aus? Erschließen Sie die fortschrittliche Phasensteuerung

- Warum ist ein Hochvakuum für das Sintern von Ti-6Al-4V unerlässlich? Schützen Sie Ihre Legierungen vor Versprödung

- Welche Aufgaben erfüllt ein Hochvakuum-Sinterofen für PEM-Magnete? Erreichen der Spitzendichte