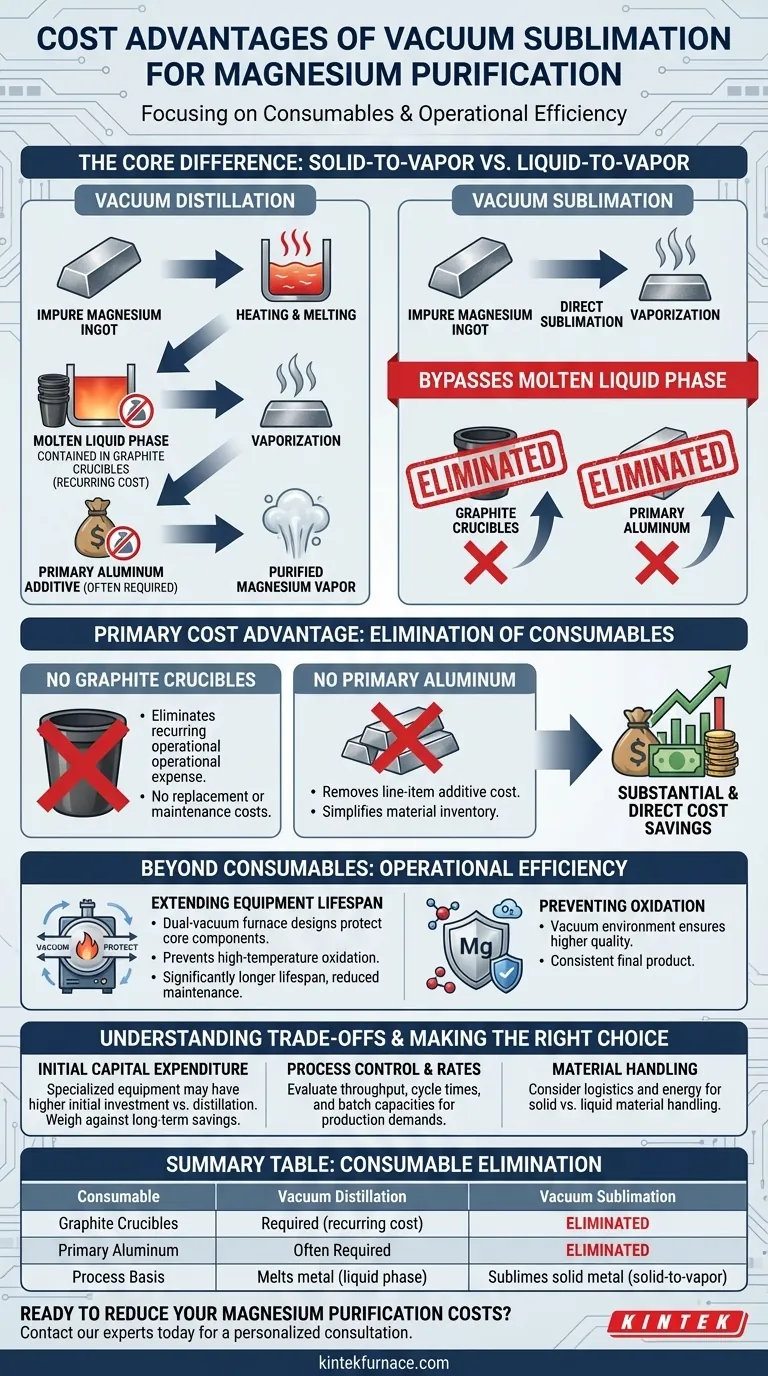

Der primäre Kostenvorteil liegt in der Eliminierung. Im Gegensatz zur Vakuumdestillation entfällt bei der Vakuumsublimationsmethode zur Magnesiumreinigung die Notwendigkeit für zwei wesentliche Verbrauchsmaterialien: Graphittiegel und Primäraluminium. Dies liegt daran, dass die Sublimation festes Magnesium direkt in Dampf umwandelt und die flüssige Phase umgeht, die diese Materialien erfordert.

Durch die Vermeidung des Zwischenschritts des Schmelzens von Magnesium gestaltet der Sublimationsprozess den Arbeitsablauf grundlegend neu, um wichtige Verbrauchsmaterialien, die für die Destillation benötigt werden, vollständig obsolet zu machen, was zu erheblichen und direkten Kosteneinsparungen führt.

Der Kernunterschied: Feststoff zu Dampf vs. Flüssigkeit zu Dampf

Um die Kostenimplikationen zu verstehen, müssen wir zunächst die grundlegende Mechanik jedes Reinigungsprozesses betrachten. Die Notwendigkeit spezifischer Verbrauchsmaterialien ist direkt an den physikalischen Zustand des Magnesiums während der Behandlung gebunden.

So funktioniert die Vakuumdestillation

Die Vakuumdestillation ist ein zweistufiger Prozess. Zuerst wird das unreine Magnesium erhitzt, bis es zu einer flüssigen Schmelze wird. Dann wird diese Flüssigkeit unter Vakuum weiter erhitzt, bis sie verdampft und Verunreinigungen zurücklässt.

Die Rolle von Graphittiegeln

Flüssiges Magnesium ist stark korrosiv. Der Destillationsprozess erfordert robuste Graphittiegel, um dieses flüssige Metall während der Erhitzungs- und Verdampfungsphasen aufzunehmen. Diese Tiegel stellen erhebliche und wiederkehrende Betriebskosten dar.

Die Notwendigkeit von Primäraluminium

In vielen Destillationsanlagen wird Primäraluminium als Zusatzstoff im geschmolzenen Bad verwendet. Dieses Verbrauchsmaterial stellt eine weitere Kostenposition dar, die der Destillationsmethode inhärent ist.

So funktioniert die Vakuumsublimation

Die Vakuumsublimation optimiert den Reinigungsprozess in einer einzigen Phasenänderung. Feste Magnesiumbarren werden direkt unter Vakuum erhitzt, wodurch sie direkt vom festen in den Dampfzustand übergehen (Sublimation).

Eliminierung der Verbrauchsmaterialien

Da das Magnesium niemals in den flüssigen Zustand übergeht, entfällt die Notwendigkeit eines Behälters für geschmolzenes Metall. Dies eliminiert die Kosten für den Kauf und Ersatz von Graphittiegeln vollständig. Ebenso erfordert der Prozess kein Primäraluminium, wodurch auch diese Kosten entfallen.

Über Verbrauchsmaterialien hinaus: Ein Blick auf die Betriebseffizienz

Während die Einsparungen bei Verbrauchsmaterialien der direkteste finanzielle Vorteil sind, kann das Design von Sublimationssystemen auch zu anderen langfristigen Kostenvorteilen führen.

Verhinderung von Hochtemperatur-Oxidation

Ein wesentlicher Vorteil der Durchführung dieses Prozesses unter Vakuum ist die Verhinderung von Oxidation. Dies gewährleistet ein qualitativ hochwertigeres und konsistenteres Endprodukt, unabhängig von der verwendeten Methode.

Verlängerung der Lebensdauer der Ausrüstung

Moderne Sublimationssysteme verwenden häufig ein Dual-Vakuumofen-Design. Dies erzeugt nicht nur ein Vakuum für das Magnesium, sondern auch im Raum zwischen dem inneren Reaktionsbehälter und der äußeren Ofenwand.

Dieses Design schützt den inneren Behälter auf brillante Weise vor Oxidation durch Umgebungsluft und verhindert dessen Verformung unter Druck. Das Ergebnis ist eine deutlich längere Lebensdauer des zentralen Reaktionsgefäßes, was langfristig erhebliche Ersatz- und Wartungskosten reduziert.

Verständnis der Kompromisse

Keine technische Entscheidung ist ohne Kompromisse. Während die Sublimation klare Vorteile bei den Verbrauchsmaterialien bietet, erfordert eine vollständige Analyse die Berücksichtigung des gesamten betrieblichen Bildes.

Anfängliche Investitionskosten

Die Spezialausrüstung für die Vakuumsublimation, wie z. B. ein fortschrittlicher Dual-Vakuumofen, kann im Vergleich zu herkömmlichen Destillationsanlagen eine andere anfängliche Investition darstellen. Diese Anfangskosten müssen gegen die langfristigen Einsparungen bei den Verbrauchsmaterialien abgewogen werden.

Prozesskontrolle und Raten

Die Reinigungsrate oder der Durchsatz ist ein kritischer Faktor für die Gesamtkosteneffizienz. Sie müssen die Zykluszeiten und Chargenkapazitäten jeder Methode bewerten, um festzustellen, welche besser mit Ihren Produktionsanforderungen übereinstimmt.

Materialhandhabung

Die Sublimation beginnt mit festen Barren, während die Destillation das Schmelzen erfordert. Die Logistik und der Energiebedarf für die Materialhandhabung bei jedem Prozess unterscheiden sich und sollten in eine Gesamtkostenanalyse einbezogen werden.

Die richtige Wahl für Ihr Ziel treffen

Ihre optimale Wahl hängt davon ab, welche wirtschaftlichen Faktoren für Ihren Betrieb am wichtigsten sind.

- Wenn Ihr Hauptaugenmerk auf der Minimierung wiederkehrender Betriebskosten liegt: Die Vakuumsublimation ist die überlegene Wahl aufgrund der vollständigen Eliminierung von Tiegel- und Aluminiumkosten.

- Wenn Ihr Hauptaugenmerk auf langfristiger Zuverlässigkeit der Ausrüstung liegt: Die fortschrittlichen Ofendesigns, die mit der Sublimation verbunden sind, können eine längere Lebensdauer der Kernkomponenten bieten und Wartungs- und Ersatzkosten reduzieren.

- Wenn Sie eine Neuinstallation bewerten: Sie müssen die erheblichen langfristigen Einsparungen bei den Verbrauchsmaterialien der Sublimation gegen die anfänglichen Investitionskosten und die spezifischen Durchsatzanforderungen Ihres Projekts abwägen.

Durch das Verständnis dieser grundlegenden Prozessunterschiede können Sie die Gesamtkosten (Total Cost of Ownership) jeder Methode genau bewerten.

Zusammenfassungstabelle:

| Verbrauchsmaterial | Vakuumdestillation | Vakuumsublimation |

|---|---|---|

| Graphittiegel | Erforderlich (wiederkehrende Kosten) | Eliminiert |

| Primäraluminium | Oft erforderlich | Eliminiert |

| Prozessbasis | Schmilzt Metall (flüssige Phase) | Sublimiert festes Metall (Feststoff zu Dampf) |

Bereit, Ihre Kosten für die Magnesiumreinigung zu senken?

Durch die Eliminierung der Notwendigkeit teurer Graphittiegel und Primäraluminium bietet die Vakuumsublimationsmethode einen direkten Weg zu erheblichen Betriebseinsparungen. Unsere Expertise in Hochtemperatur-Vakuumofensystemen, einschließlich fortschrittlicher Dual-Vakuumdesigns, gewährleistet einen zuverlässigen und kostengünstigen Reinigungsprozess, der auf Ihre spezifischen Produktionsziele zugeschnitten ist.

Lassen Sie uns besprechen, wie unsere Lösungen Ihre Effizienz und Rentabilität steigern können. Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung.

Visuelle Anleitung

Ähnliche Produkte

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Welche Materialien werden für die Rohre in einem Hochtemperatur-Rohrofen verwendet? Wählen Sie das richtige Rohr für Ihr Labor

- Wie reinigt man einen Rohrofen? Eine Schritt-für-Schritt-Anleitung zur sicheren und effektiven Wartung

- Für welche industriellen und Forschungsanwendungen werden Rohröfen eingesetzt? Entdecken Sie präzise Lösungen für die Wärmebehandlung

- Was ist die Hauptfunktion von hochreinen Quarz-Vakuumröhren? Beherrschen Sie die Synthese von Sb-Te-Legierungen durch präzise Isolierung

- Was ist die Hauptfunktion eines vakuumversiegelten Quarzrohrs beim Wachstum von MnBi2Te4? Gewährleistung einer hochreinen Kristallsynthese