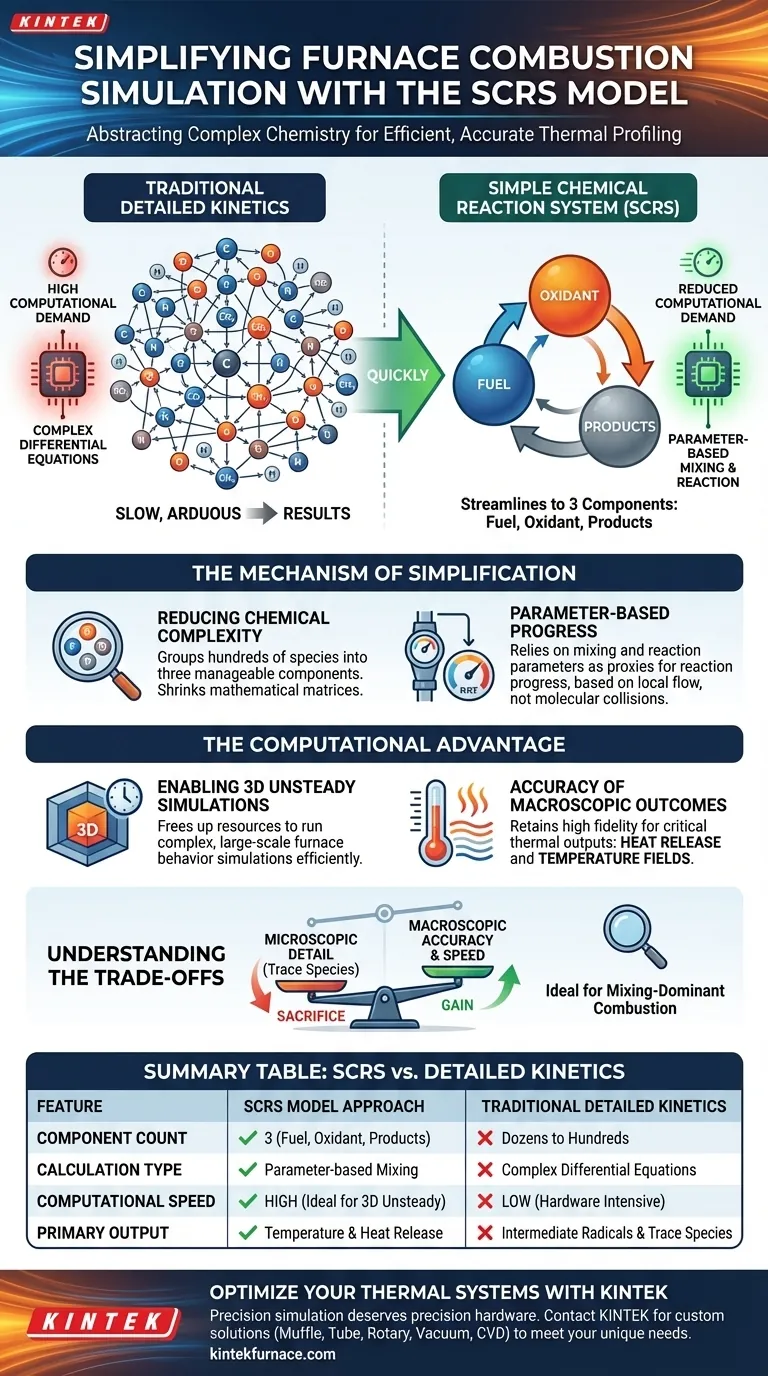

Das Simple Chemical Reaction System (SCRS)-Modell optimiert numerische Simulationen, indem es komplexe Verbrennungschemie auf eine grundlegende Interaktion zwischen nur drei Komponenten abstrahiert: Brennstoff, Oxidationsmittel und Produkte. Anstatt die komplizierten Verhaltensweisen zahlreicher chemischer Zwischenprodukte zu berechnen, nutzt SCRS Mischungs- und Reaktionsparameter zur Beschreibung des Prozesses, wodurch der Rechenaufwand erheblich reduziert wird, während die Genauigkeit bei Temperatur- und Wärmeabgabevorhersagen erhalten bleibt.

Das SCRS-Modell löst den rechentechnischen Engpass der Verbrennungssimulation, indem es der makroskopischen Mischung Vorrang vor mikroskopischen chemischen Details gibt. Es ermöglicht effiziente 3D-instationäre Simulationen, ohne die Genauigkeit der resultierenden thermischen Felder zu beeinträchtigen.

Der Mechanismus der Vereinfachung

Reduzierung der chemischen Komplexität

Bei detaillierten Verbrennungssimulationen muss ein Solver typischerweise Dutzende oder sogar Hunderte von chemischen Zwischenprodukten und ihre Reaktionen verfolgen.

Das SCRS-Modell umgeht dies, indem es das gesamte System in drei überschaubare Komponenten gruppiert: Brennstoff, Oxidationsmittel und Produkte. Diese Reduzierung verkleinert drastisch die Größe der mathematischen Matrizen, die der Solver in jedem Zeitschritt verarbeiten muss.

Parameterbasierter Fortschritt

Anstatt Differentialgleichungen für jeden einzelnen Schritt der chemischen Kinetik zu lösen, stützt sich SCRS auf Mischungs- und chemische Reaktionsparameter.

Diese Parameter fungieren als Stellvertreter für den Reaktionsfortschritt. Sie ermöglichen es der Simulation zu bestimmen, wie viel Brennstoff verbraucht wurde und wie viel Wärme freigesetzt wurde, basierend auf lokalen Strömungs- und Mischbedingungen, anstatt auf molekularen Kollisionsraten.

Der rechnerische Vorteil

Ermöglichung von 3D-instationären Simulationen

Die Simulation eines Ofens in drei Dimensionen über die Zeit (instationäre Simulation) ist rechenintensiv.

Durch die Entfernung der "steifen" Gleichungen, die mit detaillierter chemischer Kinetik verbunden sind, setzt SCRS Rechenressourcen frei. Dies macht es machbar, komplexe, groß angelegte Simulationen des Ofenverhaltens durchzuführen, die sonst zu langsam oder hardwareintensiv wären, um sie zu lösen.

Genauigkeit makroskopischer Ergebnisse

Trotz der Vereinfachung behält das Modell eine hohe Genauigkeit bei, wo es für die Ofentechnik wichtig ist: Wärmeabgabe und Temperaturfelder.

Die primäre Referenz gibt an, dass für die Vorhersage der thermischen Umgebung – was die Hauptfunktion eines Ofens ist – die Interaktion zwischen den drei Kernkomponenten ausreichende Daten liefert, um genaue Ergebnisse zu erzielen.

Verständnis der Kompromisse

Das Opfer mikroskopischer Details

Die Effizienz des SCRS-Modells beruht auf der Vernachlässigung detaillierter chemischer Kinetik.

Obwohl dieser Ansatz für die thermische Profilierung hervorragend geeignet ist, modelliert er nicht explizit die Bildung von Zwischenradikalen oder komplexen Spurenstoffen. Sie tauschen chemische Granularität gegen Rechengeschwindigkeit.

Anwendungsbereich

Dieses Modell ist ideal für Szenarien, in denen die physikalische Mischung von Brennstoff und Luft der dominierende Faktor bei der Verbrennung ist.

Wenn Ihre Simulation jedoch eine präzise Verfolgung von langsam entstehenden Schadstoffen oder Zündverzögerungen erfordert, die von spezifischen chemischen Ketten abhängen, muss der vereinfachte Drei-Komponenten-Ansatz sorgfältig validiert werden.

Die richtige Wahl für Ihre Simulation treffen

Um festzustellen, ob das Simple Chemical Reaction System das richtige Werkzeug für Ihre Ofensimulation ist, sollten Sie Ihre spezifischen technischen Ziele berücksichtigen.

- Wenn Ihr Hauptaugenmerk auf der thermischen Profilierung liegt: Das SCRS-Modell wird dringend empfohlen, da es Temperaturfelder und Wärmeabgabe mit minimalem Rechenaufwand genau vorhersagt.

- Wenn Ihr Hauptaugenmerk auf zeitabhängigen Strömungen liegt: Die Reduzierung der Berechnungslast macht SCRS zur überlegenen Wahl für die Bewältigung der hohen Anforderungen von 3D-instationären Simulationen.

Das SCRS-Modell beweist, dass bei groß angelegten technischen Simulationen eine intelligente Vereinfachung oft der praktischste und effizienteste Weg zu genauen Ergebnissen ist.

Zusammenfassungstabelle:

| Merkmal | SCRS-Modellansatz | Traditionelle detaillierte Kinetik |

|---|---|---|

| Anzahl der Komponenten | 3 (Brennstoff, Oxidationsmittel, Produkte) | Dutzende bis Hunderte von Spezies |

| Berechnungstyp | Parameterbasierte Mischung | Komplexe Differentialgleichungen |

| Rechengeschwindigkeit | Hoch (Ideal für 3D instationär) | Niedrig (Hardwareintensiv) |

| Primärausgabe | Temperatur & Wärmeabgabe | Zwischenradikale & Spurenstoffe |

| Am besten geeignet für | Groß angelegte thermische Profilierung | Detaillierte Verfolgung von chemischen Schadstoffen |

Optimieren Sie Ihre thermischen Systeme mit KINTEK

Präzision in der Simulation verdient Präzision in der Hardware. KINTEK bietet branchenführende thermische Lösungen, darunter Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle den strengen Anforderungen moderner Labor- und Industrieforschung gerecht werden. Unterstützt durch F&E und Fertigung auf Expertenniveau sind unsere Öfen vollständig an Ihre individuellen Simulations- und Produktionsanforderungen anpassbar.

Bereit, die Hochtemperaturfähigkeiten Ihres Labors zu erweitern? Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unsere anpassbaren Systeme Ihre numerischen Simulationen zum Leben erwecken können.

Visuelle Anleitung

Referenzen

- O. I. Varfolomeeva, D. A. Khvorenkov. Development of a universal model for numerical analysis of firebox processes in heat-generating plants. DOI: 10.30724/1998-9903-2025-27-6-171-186

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Warum wird ein Laborofen zum Trocknen von Proben bei 80°C für MoO3/Ti-Felt benötigt? Gewährleistung der strukturellen Integrität der Elektrode

- Warum ist es notwendig, für das Mikrowellensintern von Al2O3/TiC eine hochreine Stickstoffatmosphäre oder ein Vakuumsystem zu konfigurieren?

- Welche Rolle spielt industrielle Heiztechnik bei der Herstellung von 55Si2-Federstahl während des Wickelns?

- Warum wird die Schmelzdiffusionsmethode bei 155 °C für Schwefelkathodenkomposite eingesetzt? Präzise Infiltration meistern

- Warum wird bei Graphitflocken/Kupfer-Verbundwerkstoffen vor Leistungstests eine Wärmebehandlung in einem Ofen durchgeführt? Gewährleistung der Datenintegrität für präzise Messungen der Wärmeausdehnung

- Wie verbessert ein Hochtemperatur-Ofen die Verfügbarkeit von Phosphor? Erschließen Sie 97,5 % Löslichkeit durch Kalzinierung

- Welche Ofenart wird zur Wärmebehandlung eingesetzt? Wählen Sie die richtige Lösung für Ihre Materialien

- Was sind die Vorteile von Ascorbinsäure gegenüber Glukose bei der LFP-Synthese? Erzielen Sie überlegene Reinheit und Kristallinität