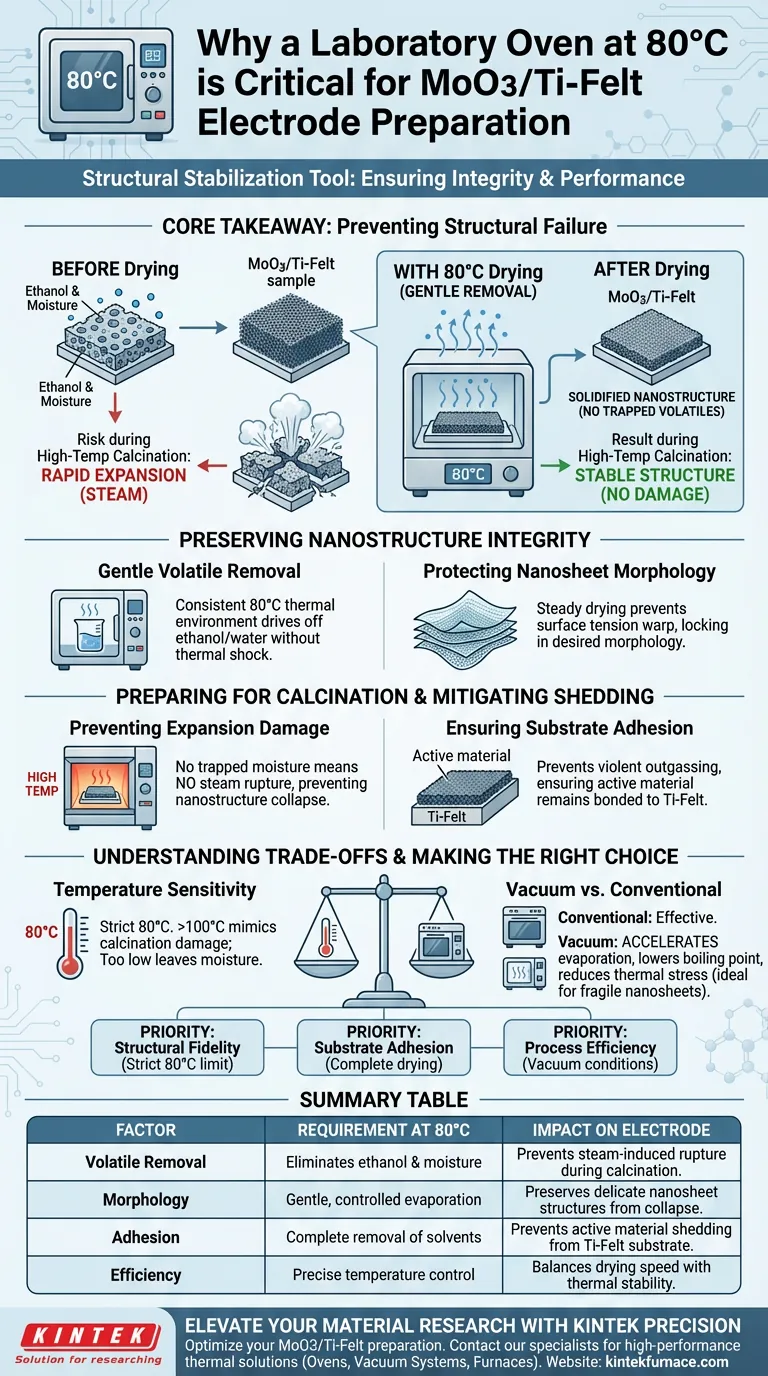

Der Laborofen dient als kritisches Werkzeug zur strukturellen Stabilisierung bei der Herstellung von MoO3/Ti-Felt-Elektroden. Insbesondere ist das Trocknen von Proben bei 80°C erforderlich, um restlichen absoluten Ethanol und Feuchtigkeit, die aus der hydrothermalen Reaktion zurückgeblieben sind, vollständig zu entfernen. Diese kontrollierte Verdampfung ist der einzige Weg, die anfängliche Nanostruktur zu verfestigen, ohne die empfindliche Nanosheet-Morphologie physisch zu beschädigen.

Kernbotschaft Der Trocknungsschritt bei 80°C dient nicht nur der Sauberkeit, sondern ist eine entscheidende vorbeugende Maßnahme gegen strukturelles Versagen. Durch das sanfte Entfernen von flüchtigen Stoffen wird die schnelle Ausdehnung von eingeschlossener Feuchtigkeit während der Hochtemperaturkalzinierung verhindert, die andernfalls dazu führen würde, dass sich das aktive Material absplittert, zusammenfällt oder vom Substrat abfällt.

Erhaltung der Nanostrukturintegrität

Sanfte Entfernung flüchtiger Stoffe

Nach der hydrothermalen Reaktion sind Ihre Proben mit absolutem Ethanol und Wasser gesättigt.

Der Laborofen bietet eine konstante thermische Umgebung bei 80°C. Diese spezifische Temperatur reicht aus, um diese Lösungsmittel effektiv abzugeben, bleibt aber niedrig genug, um das Material nicht thermisch zu schocken.

Schutz der Nanosheet-Morphologie

Das aktive Material in diesen Elektroden besteht oft aus empfindlichen Nanosheets.

Wenn Lösungsmittel nicht sorgfältig entfernt werden, können die Oberflächenspannungskräfte während der unkontrollierten Verdampfung diese Strukturen verziehen oder zerstören. Der Ofen sorgt für eine gleichmäßige Trocknungsrate, die die gewünschte Morphologie "fixiert".

Vorbereitung auf die Hochtemperaturkalzinierung

Verhinderung von Schäden durch schnelle Ausdehnung

Die wichtigste Funktion dieses Trocknungsschritts ist die Vorbereitung der Probe für die nachfolgende Kalzinierungsstufe (oft bei viel höheren Temperaturen durchgeführt).

Wenn Feuchtigkeit im porösen Gefüge eingeschlossen bleibt, verwandelt die intensive Hitze der Kalzinierung dieses Wasser sofort in Dampf. Diese schnelle Ausdehnung erzeugt einen inneren Druck, der das Material zerreißen kann, was zu einem Zusammenbruch der Nanostruktur führt.

Minderung von Materialabrieb

Die Haftung am Ti-Felt-Substrat ist für die elektrochemische Leistung von größter Bedeutung.

Durch die Entfernung von Feuchtigkeit vor der Kalzinierung verhindern Sie das heftige Ausgasen, das oft dazu führt, dass sich das aktive Material vom Stromkollektor löst oder "abfällt". Dies stellt sicher, dass die aktive Schicht fest mit dem Titanfilz verbunden bleibt.

Verständnis der Kompromisse

Temperaturempfindlichkeit

Es ist entscheidend, den Sollwert von 80°C strikt einzuhalten.

Ein Trocknen bei deutlich höheren Temperaturen (z. B. >100°C) kann anfangs zu einem schnellen Sieden des Lösungsmittels führen, was die durch die Kalzinierung verursachten Schäden imitiert. Umgekehrt können zu niedrige Temperaturen dazu führen, dass stark adsorbierte Feuchtigkeit nicht entfernt wird, wodurch die Probe im nächsten Verarbeitungsschritt anfällig bleibt.

Vakuum- vs. konventionelles Trocknen

Während ein konventioneller Ofen funktioniert, bietet die Verwendung eines Vakuumofens in dieser Phase deutliche Vorteile.

Vakuumbedingungen senken den Siedepunkt von Lösungsmitteln und beschleunigen die Verdampfung, ohne die thermische Belastung zu erhöhen. Dies ist besonders nützlich, wenn Ihre Nanosheets außergewöhnlich zerbrechlich sind oder wenn Sie das Risiko einer thermischen Oxidation minimieren möchten.

Die richtige Wahl für Ihr Ziel treffen

Berücksichtigen Sie bei der Konfiguration Ihres Trocknungsprotokolls für MoO3/Ti-Felt-Elektroden Ihre spezifischen Prioritäten:

- Wenn Ihr Hauptaugenmerk auf struktureller Treue liegt: Halten Sie das strikte Limit von 80°C ein, um die Nanosheet-Morphologie zu erhalten und Porenschäden zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Substratadhäsion liegt: Stellen Sie sicher, dass die Trocknung vollständig ist (keine Restfeuchtigkeit), um eine Ablösung durch Dampfausdehnung während der Kalzinierung zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz liegt: Nutzen Sie Vakuum, um die Lösungsmittelentfernung zu beschleunigen, ohne die Temperatur zu erhöhen, und gewährleisten Sie so Sicherheit und Geschwindigkeit.

Die richtige Trocknung bei 80°C ist der unbesungene Held der Elektrodenherstellung und verwandelt einen zerbrechlichen Vorläufer in ein robustes Hochleistungsmaterial.

Zusammenfassungstabelle:

| Faktor | Anforderung bei 80°C | Auswirkung auf die Elektrode |

|---|---|---|

| Entfernung flüchtiger Stoffe | Beseitigt Ethanol & Feuchtigkeit | Verhindert dampfbedingte Risse während der Kalzinierung |

| Morphologie | Sanfte, kontrollierte Verdampfung | Schützt empfindliche Nanosheet-Strukturen vor dem Zusammenbruch |

| Haftung | Vollständige Entfernung von Lösungsmitteln | Verhindert das Ablösen des aktiven Materials vom Ti-Felt-Substrat |

| Effizienz | Präzise Temperaturkontrolle | Balanciert Trocknungsgeschwindigkeit mit thermischer Stabilität |

Verbessern Sie Ihre Materialforschung mit KINTEK-Präzision

Lassen Sie nicht zu, dass eine unsachgemäße Trocknung die Leistung Ihrer Elektrode beeinträchtigt. Mit fundierter F&E und Fertigung bietet KINTEK Hochleistungs-Laboröfen, Vakuumsysteme und anpassbare Hochtemperaturöfen (Muffel-, Rohr-, Dreh-, CVD-Öfen), die für die anspruchsvollen Anforderungen der fortschrittlichen Materialherstellung entwickelt wurden.

Bereit, Ihre MoO3/Ti-Felt-Vorbereitung zu optimieren? Kontaktieren Sie noch heute unsere Spezialisten, um die perfekte thermische Lösung für die einzigartigen Forschungsanforderungen Ihres Labors zu finden.

Visuelle Anleitung

Referenzen

- Electrocatalytic Hydrogen Generation from Seawater at Neutral pH on a Corrosion-Resistant MoO<sub>3</sub>/Ti-Felt Electrode. DOI: 10.1021/acssuschemeng.5c02839

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1200℃ Muffelofen Ofen für Labor

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Warum ist es notwendig, Glasgeräte vor der GTP über Nacht in einem 140 °C heißen Ofen zu trocknen? Präzise wasserfreie Polymerisation sicherstellen

- Welche Vorteile bieten Graphit- oder Edelstahl-Tiegel für Rubidiumchlorid? Maximale Reinheit gewährleisten

- Wie erreicht die Rapid Resistance Pulse Heating (RPHeat) eine Tiegel-lose Erwärmung? Präzision in der Hochtemperaturforschung

- Welche Hardware-Eigenschaften sind für ein Reaktorsystem erforderlich, um einen dreistufigen Redoxprozess im chemischen Kreislauf zu unterstützen?

- Warum sind automatisierte Massendurchflussregler (MFCs) in der Mischgasnitrierung unerlässlich? Prozesspräzision erreichen

- Warum wird ein äquivalenter Diffusionsverbrennungs-Wärmequellen-Term in die Simulation des Furnace-Temperaturfeldes integriert?

- Was ist die Funktion von industriellen Elektroöfen bei der Vorbereitung von EN AW-6082? Master Aluminium-Wärmebehandlung

- Was ist der Zweck des Designs der internen Steuerkappen eines Salzbadofens mit schräg nach oben gerichteten Auslässen?